基于DCS控制系统的双工位弹体热挤压成形设备的设计与研究①

刘红梅, 王雪洁

(安徽三联学院电子电气工程学院,安徽 合肥 230601)

0 引 言

弹体的热挤压工艺是在强烈的多向不均匀压缩力的作用下,将加热到某一温度的金属,从热挤压模的模口中流入狭小的模腔中,获得所需形状的弹体,该种成形工艺方法是一种压力加工热挤压零件的方法。目前国内弹体生产制造厂主要使用国内上世纪末生产的设备实现弹体热挤压成形加工过程,所能生产的热挤压零件具有尺寸小、生产效率低下、工人劳动强度特别大、工件加工精度低等缺点。随着国防技术的发展,原有的设备和工艺不能满足国防建设需求,需要具有新工艺的大型弹体热挤压成形加工设备。

1 弹体的热挤压成形过程分析

弹体热挤压[1~3]一般采用反挤压方式,反挤压的特点是被挤压金属的流动方向与凸模(即冲头)的运行方向相反,而凹模则是固定不动的(如图1所示)。

根据变形情况,弹体的热挤压成形反挤压过程可分为三个阶段:

第一阶段在液压机凸模与弹体坯料接触时,当压机凸模在液压动力作用下,产生的压力超过弹体坯料金属的形变屈服点时,弹体坯料金属便开始流动。

第二阶段为液压机凸模继续向下运动,在液压机压力的作用下,迫使弹体坯料金属在规定的环状间隙中向上流动,此时压力数值并无很大的增加,但并不是保持不变,因为此时的挤压温度是在不断下降的(但也有人认为略有增加,其原因是由于有热效应存在),摩擦力也在不断增加。

图1 弹体热挤压成形过程

第三阶段是弹体热挤压的压力先变为零,然后再转为拉力的过程,直到退出弹体件结束。

文中结合弹体热挤压成形过程中不同阶段的特点,研究了新型的双工位弹体热挤压的工艺过程,并设计了双工位弹体热挤压成形设备。

2 新型双工位弹体热挤压成形设备的系统组成

新型双工位弹体热挤压成形设备[4]是集机、电、液、控、模具设计等学科于一体的复杂机电产品。双工位弹体热挤压成形设备主要由液压主机、压机导轨自动润滑系统、凸模移冲装置、模具、模具冷却润滑系统、液压集成系统、DCS电气控制系统等部件组成。通过设计特定的电气控制系统才能使新型双工位弹体热挤压成形设备中的其他各部分组成能自动有序的完成各自的工艺动作。

3 新型双工位弹体热挤压成形设备的DCS电气控制系统设计

3.1 采用工控机+PLC联合控制的DCS系统,实现分布式控制,集中管理

双工位弹体热挤压成形设备DCS[5]电气控制系统的总体结构是:电气控制系统设置在中央控制室内,分为中央控制系统部分、800吨双工位液压机PLC控制系统部分、机械手PLC控制系统部分、凸模移冲装置PLC控制系统部分、中频感应加热设备控制系统部分、模具PLC控制系统和其他部分,详细的DCS控制系统结构框图如图2所示。

该成形设备的DCS控制部分主要采用德国SIEMENS公司的S7-300新型可编程控制器(简称PLC)、研华工控机(配21英寸三星液晶显示屏)和WINCC组态软件等来控制。控制系统除用工业控制计算机控制整机系统,还运用了PLC可编程序控制器,实现对整个系统的压力、滑块位置及位移速度、故障报警信号等参数的集中控制。通过采集现场液压系统的压力、流量、位移等过程值,对该设备液压集成系统的比例泵,比例阀等进行控制,从而实现压力、流量和位置的比例伺服闭环控制。PLC按总点数各预留输入输出点20%,以备后续功能的扩充。

3.2 新型双工位弹体热挤压成形设备的工艺动作

新型双工位弹体热挤压成形设备的操作方式有调整、手动、半自动、自动四种,用转换开关实现4种操作模式之间的转换,设备的工作方式有定压成形(以压力信号为主,位置信号作为超程保护)和定程成形(以位置信号为主,压力信号作为超压保护)两种形式,定压成形工艺动作具有保压延时和自动回程功能。

为了满足弹体热挤压过程中不同阶段对设备参数要求的不同特设计了以下工艺动作,已自动操作方式为例:

图2 双工位弹体热挤压成形设备DCS控制系统结构框图

图3 双工位弹体热挤压成形设备人机界面-主画面

图4 双工位弹体热挤压成形设备人机界面-参数设置画面

压型凸模在工作位置定位夹紧→上料→滑块快速下行→滑块工进(同时润滑冲孔凸模)→保压→卸压快速回程至预定位置→冲孔凸模移动到工作位置定位夹紧→滑块快速下行→滑块工进(同时冷却润滑压型凸模)→保压→退料销前进→滑块慢回退料后快速回程至预定位置→退料销退回→顶出缸顶出→向工件内孔注0.5升水→机械手下料→顶出缸退回→滑块快速下行至预定位置→冲冷却水(至凹模内充满水)→滑块快速回程→顶出缸顶出放水→顶出缸退回→润滑喷枪摆至凹模上方喷润滑剂→润滑喷枪摆离凹模上方→压型凸模移动到滑块中心位置定位夹紧,一个弹体热挤压完成,同时为下一个弹体的热挤压过程做准备。

3.3 新型双工位弹体热挤压成形设备的人机界面设计

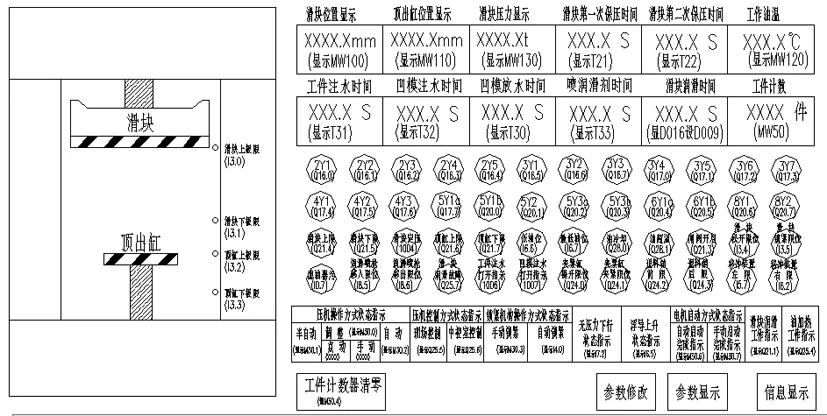

根据设备的控制要求和相关参数,为设备设计了专用的人机界面画面,人机界面画面如图3和图4所示。

通过人机界面的画面可以实时监控和显示双工位弹体热挤压成形设备工作过程中的每个参数( 控制压力、流量、位置、保压时间,速度转换点),同时也可以改变和设置所需要的参数。设备的人界面画面除了设计必要的动画、参数修改及显示外,还设计了模具参数的存储功能,结合PLC相关的计算和存储可以实现100 套模具的储存,同时还采用棒图、数字显示窗口等方式实时监控和显示系统的压力值、压制速度值、位移值等,所检测到数据将自动储存。

4 新型双工位弹体热挤压成形设备研制中的创新点

和过去的同类设备相比较,新型双工位弹体热挤压成形设备研制中的创新点如下所示:

1)首创了带有模具冷却润滑系统的双工位模具系统,延长了模具的寿命,模具的寿命由过去1000件延长到不小于2000件,每套压机凸模冲头的使用寿命不小于300件。

2)独创了能满足热挤压工艺需要的闭环液压控制系统,满足了零件最终成形前既高速压制,又要对压力有一定的控制精度要求的功能,最后成形的系统压力控制精度小于1%,完全可满足弹体热挤压工艺对液压集成系统压力的要求。而未采用该项液压闭环控制技术弹体热挤压液压机压力控制精度一般在8%左右。

3)专门设计的移冲装置,实现了模具两凸模左右移位(双工位),并准确定位凸模在工作位置的重复定位精度小于0.05mm,保证了弹体工件两次挤压成形工艺之间,凸模快速移动到位,不需要回炉加热,节省了加工时间,加工效率比普通设备高2倍。

4)开发了能满足弹体零件热挤压成形需要以工控机为核心的DCS集散控制系统,使8000kN双工位液压机、机械手、移冲装置、中频感应加热设备及模具等多组成部分集成的热挤压成形专用生产设备。

5 结 语

新型双工位弹体热挤压成形设备的研制是集机械、电气控制、工控机、传感与检测、液压伺服控制等多学科知识位一体的复杂机电系统。设备的设计和研究主要是研究弹体热挤压成形工艺的多项关键技术及对策,提高了我国弹体热挤压成形工艺自动化水平及弹体产品质量,实现环保生产,消除了过去传统机械压力机对参数无法精确控制、一致性差而造成废品率高的缺点。

目前,该新型双工位弹体热挤压成形设备已交付给山东某弹体生产单位投入使用,该设备生产运行情况良好。通过双工位加工工艺减轻操作工人的劳动强度,同时也使弹体的热挤压成形技术水平和性能指标提升到新阶段。