06Cr13钢卷板面氧化铁皮残留缺陷分析与控制

亓 萌

(山东泰嘉新材料科技有限公司,山东271100)

推拉式酸洗机组具有占地面积小、投入低、生产灵活多变的优势,在不锈钢酸洗行业得到推广,推拉式酸洗机组以生产400系不锈钢为主,设计速度50 m/min,设计产量40万t,产品厚度2.0 mm~6.0 mm,产品宽度800 mm~1600 mm,产品以06Cr13、10Cr17等钢种为主。生产线主要配置包括开卷机、九辊矫直机、抛丸机、硫酸酸洗、混酸酸洗、水刷洗、三辊张力装置和卷取机。推拉式酸洗机组设计有4台抛丸机,排列方式为连续串级布置,每台抛丸机设有4个抛头,上下各布置两个,采用的抛丸粒为级配铸钢丸,其作用为通过高速运行的丸粒将带钢表面的氧化铁皮打碎,并将其从钢板表面分离,去除板面约65%~80%的氧化铁皮。酸区分为硫酸酸洗区和混酸酸洗区,混酸为硝酸和氢氟酸按照一定的比例配合而成。硫酸酸洗区为一级酸洗,混酸酸洗区为四级酸洗。

机组酸洗后的钢卷主要用途为轧制2BB以上表面光洁度的钢卷,针对2BB产品质量要求,酸洗后的板面不得出现划伤、擦伤、色差、辊印、氧化铁皮残留等缺陷,否则会在轧制后出现板面光洁度不良、色差、黑点等缺陷,造成最终产品质量降级降价。酸洗生产线在生产06Cr13钢卷时,出现了氧化铁皮残留缺陷,由于钢卷表面的氧化铁皮未能有效消除,此类缺陷因不符合产品的使用要求,需要进行二次重洗,增加了生产成本。

1 氧化铁皮残留缺陷的形成机理

1.1 缺陷的形貌及检测分析

氧化铁皮残留缺陷位于传动侧下表面,缺陷主要集中在酸洗钢卷的头部和中部,尾部基本不出现缺陷。如图1所示。缺陷的形态为颜色发黑的颗粒状附着在钢板上,缺陷开始出现的位置位于钢卷卷取长度的70 m~100 m处,缺陷总长度约200 m~300 m,缺陷宽度60 mm~80 mm,距离传动侧边部30 mm~50 mm。观察缺陷时发现氧化铁皮残留缺陷间断性存在,无规律,氧化铁皮的残留量时重时轻。

图1 氧化铁皮残留缺陷Figure 1 Iron oxide residue defects

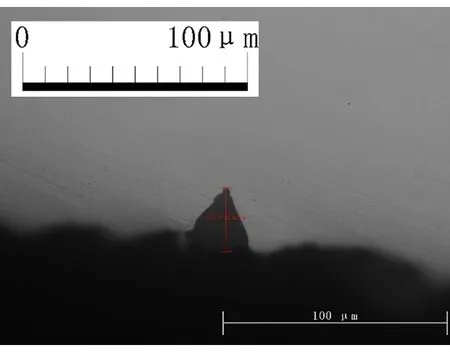

将钢卷表面氧化铁皮残留缺陷较重的位置进行取样分析,通过显微镜观察,酸洗后板面的氧化铁皮残留最大深度为15 μm~30 μm,见图2。

(a)缺陷深度30 μm

(b)缺陷深度15 μm图2 缺陷深度Figure 2 Defects depth

由图2可以看出,氧化铁皮缺陷有一定的残留深度,需要对板面进一步的酸洗,方能达到去除表面氧化铁皮的效果。

1.2 氧化铁皮残留缺陷的成因

根据缺陷的产生长度、缺陷的残留深度、缺陷的产生位置初步认为主要影响因素为:抛丸机的控制指标及抛丸效果、酸液的控制指标、酸洗的反应时间等。

1.2.1 抛丸机的控制指标及抛丸效果

推拉式酸洗生产线中抛丸机主要起破碎、分离带钢表面氧化铁皮的作用,以抛丸后出现亮银色的基体板面颜色为基准判定打击效果。根据试验,同等抛丸机下砂量、抛头转速的条件下,工艺速度20 m/min的带钢板面清洁度优于速度30 m/min的带钢板面,击打后的带钢颜色分别为亮银色和亮灰色,颜色亮灰色发暗说明抛丸机击打效果不良,通过对抛丸机设备的查看,发现抛丸机在同等下砂量的情况下电流偏差较大,如下砂量设定值为1100 kg/min,同等转速的情况下,两个抛头电流分别是135 A(正常)、124 A(较正常值低11 A),正常的偏差范围为0.5 A~2 A。在设备振动时,抛丸机控制窄带和宽带的气缸出现动作,导致定向套角度发生变化,未在正确的工作位置,同时抛丸机内侧护板安装倾斜,角度出现偏差,导致丸粒的喷洒方向有误,部分沙粒喷洒到抛丸机机体上,未能打击到带钢上。暴露出抛丸机控制参数与生产线工艺速度的不协调性。

1.2.2 酸液的控制指标

经现场检测数据采集分析发现,在生产过程中,浓度控制标准较为统一,硫酸浓度波动值为±30 g/L以内,硫酸温度在70~75℃间波动,混酸温度在35~50℃间波动,但操作工未能根据热轧板的来料现状有效地进行酸液温度和浓度的控制,如来料氧化铁皮的形态和颜色,导致了不同厚度氧化铁皮的钢卷在同一酸液中进行酸洗。

1.2.3 酸洗的反应时间

推拉式酸洗线与连续式酸洗的区别在于缺少活套装置,由于不连续性酸洗工艺段的速度无法匀速运行。实际生产中,由于推拉式酸洗线在每卷都要穿带、甩尾,升降速较为频繁,是造成反应时间不足的原因之一,低速阶段、升速阶段与高速阶段造成钢板上氧化铁皮与酸液的接触时间不一致,导致酸洗反应时间不足。低速、高速状态下抛丸后的板面质量偏差较大是造成酸液反应时间不足、酸洗不良的另一原因,当原料的氧化铁皮较厚或抛丸机出现故障、抛头工作电流小、抛头损坏,会导致抛丸后钢卷的板面颜色出现明显色差,此时操作人员如不能及时掌握现场情况,对生产线速度进行调整,即会造成酸液反应时间的不足,板面的氧化铁皮将无法有效酸洗消除。

1.2.4 其他影响因素

操作工对生产线速度调整的控制手法、酸区和抛丸区的张力设置、热轧的轧制温度和卷取温度对氧化铁皮残留缺陷也有一定的影响。

2 氧化铁皮残留缺陷的优化控制

针对06Cr13钢卷的使用用途,为了提升产品的板面质量,有效解决此类缺陷,采取以下控制措施。

2.1 改善抛丸机抛丸效果

(1)对抛丸机的定向套角度进行调整,通过窄板和宽板的打击试验,确定生产4尺钢卷和五尺钢卷的定向套角度位置,经测量,宽板定向套中心点与钢板的夹角为50°,窄板定向套中心点与钢板的夹角为35°,并对定向套调整气缸进行了压力调整,消除了振动引起的气缸误动作。

(2)对抛丸机仓内的护板进行定位调整,以反弹的钢丸不打到抛丸机仓壁为标准,保证钢丸的有效使用量。

(3)对下砂阀进行校验,保证下砂量的稳定性,经测定试验,在下砂量为1200 kg/min,抛丸转速1200 r/min的特定情况下电流、功率的差值在1.5 A、1.0 kW以内,符合设计使用要求。

(4)对抛丸机工艺参数进行调整,增加打击效果,抛射速度由1000 r/min提高至1200 r/min,将下砂量由1000 kg/min增加至1200 kg/min。

2.2 合理控制酸液的控制指标

(1)根据热轧卷的取样块对比了两种平均值15 μm、21 μm氧化铁皮厚度钢卷的酸洗情况,为达到同等的酸洗效果和板面质量,在抛丸机参数不变的情况下,氧化铁皮较厚的钢卷需提高硫酸浓度至300 g/L,氢氟酸浓度至3.5 g/L~6 g/L,在此条件下保证了生产速度35 m/min~40 m/min的钢卷板面质量。

(2)提高硫酸的反应强度,将硫酸温度由70~75℃提高至75~80℃,混酸温度控制43~50℃,金属离子含量控制在100 g/L以内。

2.3 保证合理的酸液反应时间

(1)改变控制方式,通过酸液指标的调整,对酸液浓度、温度控制不当造成酸液反应时间不足的因素进行控制。

(2)对抛丸后的板面进行检查控制,通过增加上下表面的实时影像对板面进行查看,当发现明显色差时,或抛丸机抛头出现损坏、抛头工作电流较小时,及时采取降速、调整酸液浓度的控制方式进行改善。

2.4 其他改进措施

根据升降速方式与缺陷数据产生的数据汇总,统一规定了速度升降速基准,以5 m/min为单位进行阶段提速,将张力控制模式调整为单位张力控制模式,保证张力随带钢厚度、宽度的变化及时作出对应调整。同时做好热轧原料的数据沟通,根据热轧生产状况针对性地调整抛丸参数、酸液控制参数和工艺参数。

3 结语

通过以上措施的实施,生产线的生产速度维持在30 m/min~40 m/min,氧化铁皮残留缺陷造成钢卷重洗的比例控制在1.5%以内,并呈稳步下降的趋势,钢卷的板面质量得到提升,同时板面原有的轻微色差缺陷得到消除,经客户在20辊轧机使用反馈,符合轧制2BB以上表面光洁度的基板要求。