铝板拉伸机控制技术研究与应用

张 旭 陈伦树 葛鲜玉 蒋恩昊

(二重(德阳)重型装备有限公司,四川618013)

厚板铝合金在淬火之后会产生较大的残余应力,残余应力使板材在机械加工时产生变形,同时残余应力会导致材料的疲劳断裂敏感性增加,缩短使用寿命,甚至会导致材料报废。为了提高铝材质量,必须消除由于淬火导致的板材残余应力。拉伸机用于铝合金热轧板材淬火后的预拉伸,以及对铝板的拉伸矫平去应力。

1 设备构成及拉伸过程

1.1 设备构成

拉伸机由移动拉伸头、固定拉伸头、拉伸缸、承压梁和对中装置等组成,如图1所示。拉伸缸的一端柱塞顶在移动拉伸头上,拉伸缸的另一端柱塞与承压梁联接起来,固定拉伸头通过锁紧销锁紧在承压梁上。

1.2 拉伸过程

当拉伸板材时,移动拉伸头和固定拉伸头装置分别夹紧板材的两端。拉伸缸通压,拉伸缸一端压力直接传递给移动拉伸头,移动拉伸头将该力传递给板材。拉伸缸的另一端压力通过承压梁传递给固定拉伸头,固定拉伸头将该力传递给板材。当拉伸力克服了板材的屈服力,板材就被拉长,从而实现板材的拉伸和矫平。

2 控制系统硬件组态及软件应用

2.1 硬件组态

拉伸机控制系统在现场地面和机械设备上布置了若干ET200M远程站。控制器作为系统逻辑运算和程序存储、运行的核心部件,远程站作为传感器信号采集和各个执行机构动作输出的集中分配枢纽,二者共同组成了拉伸机控制系统的核心。主控制器和各远程站之间使用Profibus-DP总线方式进行数据通信,确保了数据传输的稳定和可靠。硬件组态如图2所示。

1—固定拉伸头装置 2—承压梁装置 3—移动拉伸头装置4—轨道 5—回程缸 6—拉伸缸 7—对中装置 8—缓冲装置图1 拉伸机设备构成图Figure 1 Device constitutes of stretching machine

2.2 软件应用

PLC编程软件采用SIMATIC STEP7控制编程软件,上位机组态采用SIMATIC WinCC 7.0软件,HMI人机接口设计采用WinCC flexible触摸屏操作软件。控制软件相互之间有很好的系统兼容和衔接拓展性能,能够极大地提高工程师的设计效率,简化工人的操作步骤。

3 设备动作流程及程序控制方式

3.1 设备动作流程

设备动作流程为:开始→宽度对中→高度抬升对中→移动端宽度对中打开→移动头前进→移动头夹钳夹紧→固定头宽度对中打开→移动头带斜前进→固定头夹紧→升降缸下降→拉伸→泄压→升降缸上升→固定头夹紧→移动头带斜后退→固定头宽度对中夹紧→移动头松夹→移动头后退→结束。

图2 PLC硬件组态图Figure 2 Configuration of PLC hardware

3.2 程序控制方式

拉伸机主要有手动、半自动、自动三种工作方式。手动方式实现单个机构的独立操作,具有少量的安全保护,执行机构完全在操作人员的人工点动下运行。半自动方式是一部分执行机构的连续动作,完成一定的功能,如对中控制、固定头位置调整控制等。自动方式具有一定智能性,在启动拉伸程序后,拉伸机各机构按照一定的程序流程和设定参数,自动完成铝板拉伸的全部动作。

4 主要控制技术

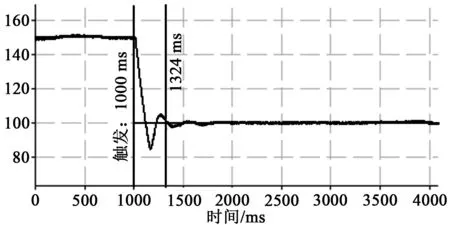

4.1 伺服阀参数整定

电液伺服阀具有动态响应快、控制精度高等优点,是构建液压伺服控制系统的核心元件。由于伺服阀驱动板出厂设置参数是固定的,要根据不同的系统做出相应调整,才能充分发挥伺服阀的特性。因此必须对驱动板的控制参数进行整定。通过对伺服驱动板的参数进行整定,消除了阀体噪音和震动,保证阀芯的快速响应和高精度。参数整定前的阶跃响应曲线见图3(a),参数整定后的阶跃响应曲线见图3(b)。

4.2 拉伸缸速度、拉力和位置控制

拉伸机的拉伸力由左右两侧的拉伸缸提供,拉伸缸能否按照设定的参数要求完成拉伸动作,关键取决于对拉伸缸的速度、力和位置的控制。精准的运行速度是拉伸缸平稳的关键因素,对拉伸力的限定是板材拉伸保护的关键,拉伸力保护响应不及时,有可能突破被拉伸板材的最大拉力允许范围,造成板材断裂。拉伸位置同步控制是板材良好成形、消除应力和弯曲变形等的关键。

为了达到以上控制目标,满足设备运行要求,对拉伸缸的控制采用双闭环控制系统。内环采用执行机构本身的压力和开角反馈控制,外环采用位置反馈控制。控制系统框如图4所示。

(a)参数整定前(b)参数整定后图3 阶跃响应曲线图Figure 3 Step response curves

图4 控制系统框图Figure 4 Block diagram of control system

控制器类型KpTiTdP 0.5Kcr∞0 PI 0.45Kcr5Pcr∕60 PID 0.6Kcr0.5Pcr 0.125Pcr

4.3 控制方法

拉伸机系统采用PID控制,通过调整PID控制器中Kp、Ti和Td的值,使系统达到稳定的工作状态。系统采用基于临界增益Kcr和临界周期Pcr的齐格勒-尼科尔斯调整法则,该控制法则给出了PID控制的公式和相关参数的确定方法。

Gc=Kp(1+Td+1/Ti)

参数Kp、Ti和Td可以根据表1中给出的计算方法确定。

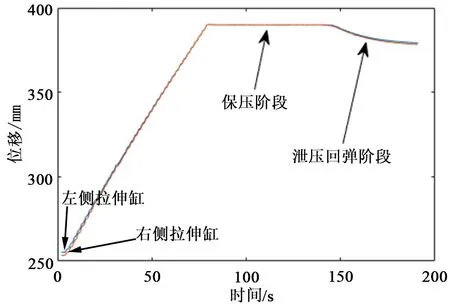

图5 拉伸力-时间曲线图Figure 5 Tension-time curves

根据设备运行的特征和现场实际情况,采用PI控制,最终拉伸缸PI整定Kp=0.95,Ti=4 s。图5与图6分别为现场数据采集系统采集的拉伸力和位移随时间变化的数据曲线图,由Matlab软件绘制。从图5和图6可以看出,拉伸机左右两侧拉伸缸在拉伸力和位置控制方面都满足设计提出的控制精度要求,达到了较好的效果,保证了拉伸铝板的质量。

图6 位移-时间曲线图

Figure 6 Displacement-time curves

5 结论

该控制方案和控制方法应用在大力神30 MN拉伸机上,有效地解决了铝板拉伸过程中的压力、位置、速度等关键参数的控制和快速响应,保证了整个拉伸机的平稳运行。系统的有效运行提高了生产效率,简化了人工操作步骤,也为其它类似项目的设计控制提供了可以借鉴的参考。