基于正交试验的汽车档位杆注塑工艺参数优化

江丽珍,梁秋华,潘健怡,韩 伟

(华南理工大学广州学院,机械工程学院,广州 510800)

0 前言

汽车零部件注塑生产过程中,经常容易出现多种影响因素同时作用产生质量缺陷的现象,如由于模具温度、注射时间、保压压力等工艺参数设置不当引起的短射、飞边、气孔、熔接线、翘曲变形等缺陷[1],模具厂为了保证塑件的质量,一直以来都是依赖工程师们积累的丰富的模具设计经验和来回地修改模具再上注塑机试模的这种成本高、周期长的方法[2-3]。然而用注塑试验这样的方式来解决这些成型缺陷,需要考虑塑料熔体受到的模具结构设计不合理、成型参数设置不恰当等内、外部重重因素的影响[4],然后如果对相关的每个因素下的各个水平进行试验,需要进行次数繁多的实际注塑实验[5]。随着技术的进步,通过引入计算机辅助工程(CAE)模拟技术,工程人员可以利用CAE仿真软件进行模拟试验,再结合正交试验方法则可以快捷地解决这一技术改进难题。正交试验的最大优势就是在全面展开的逐项注塑质量影响因子试验中选取其中某些有代表性的工艺因素项目组合来进行试验,对试验结果做极差和方差分析找出规律,优化各注塑工艺试验因素水平,这样就可将注塑次数大大减少,工程师们就能通过最少的注塑试验次数找到影响结果的最关键的工艺参数和最佳的工艺参数组合,能很大程度降低注塑试验花费的人力及时间成本,有效地提高工作效率[6]。本文以某企业注塑的汽车档位杆为研究对象,应用CAE模流分析技术Moldflow软件对档位杆的注塑过程进行数值模拟,再通过正交试验设计方法进行虚拟实验,研究出各注塑工艺参数对档位杆翘曲变形产生的影响程度,并找出生成翘曲变形值最小的工艺参数水平组合。

1 档位杆的塑件及模具结构分析

1.1 材料性能分析

本文研究的汽车零件使用的塑料原料的牌号为M90-44的聚甲醛(POM),它的黏度曲线和PVT曲线图如图1所示。POM属于结晶型塑料,分子链呈线形不带侧链,密度高,整体性能优越,抗疲劳性、耐磨性都很好,能承受反复冲击,强度刚度高,可媲美金属,有“赛钢”之称[7]。所以汽车上的受力和耐磨零件一般都会使用POM塑料来注射成型。但POM在注射成型时,由于其收缩率较大,另一方面结晶型塑料在2个方向(流动和垂直流动方向)上的收缩率不一致,产生了较大的异向叠加收缩,所以用POM注塑的塑件比非结晶型的塑件出现翘曲变形的几率会大得多。

温度/℃:▲—173 ■—178.7 ●—184.3 ◆—190压力/MPa:1—0 2—50 3—100 4—150 5—200(a)材料的黏度曲线图 (b)材料的PVT曲线图图1 材料的黏度曲线和PVT曲线图Fig.1 Viscosity curves and PVT curves of the materials

1.2 塑件特性及结构分析

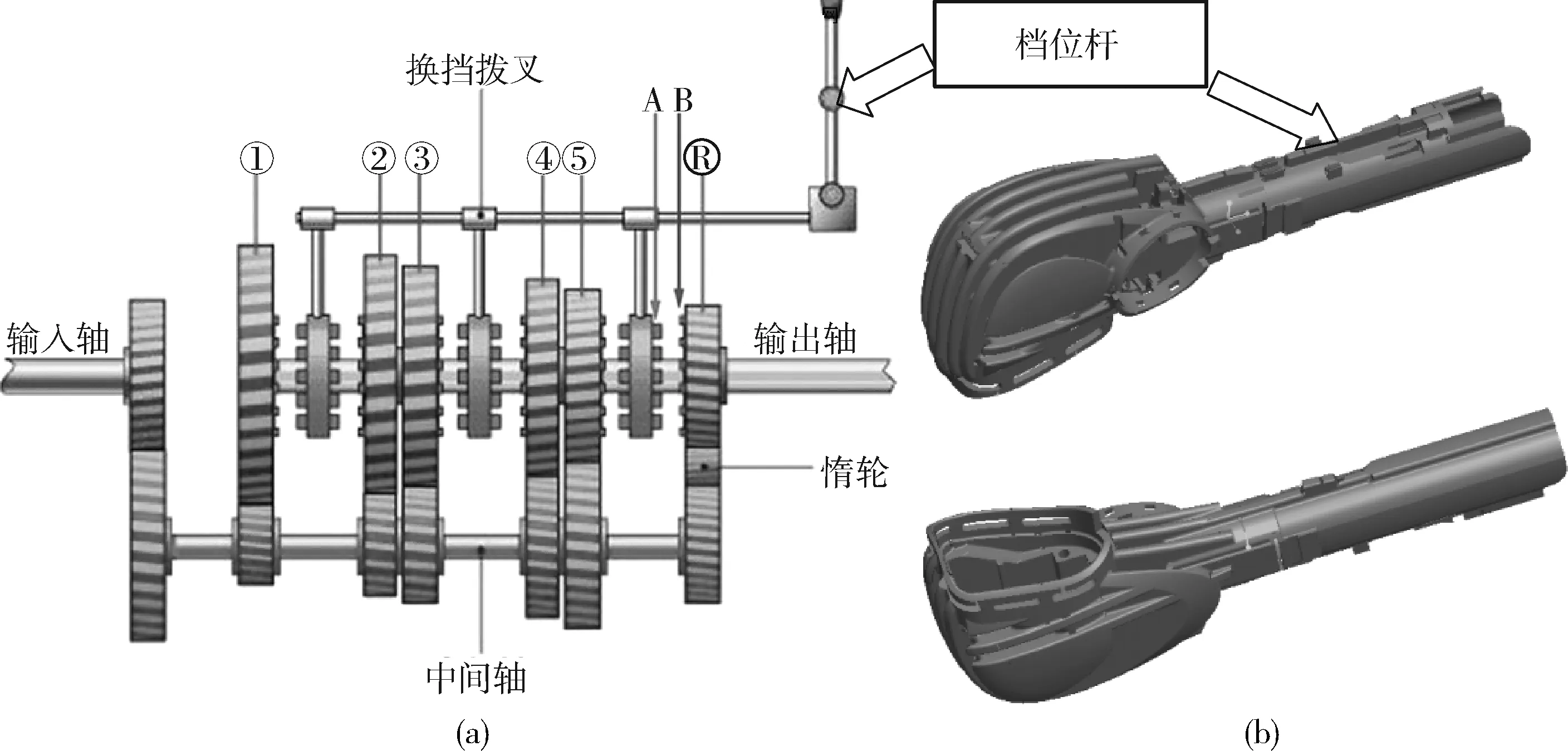

档位杆是汽车上一个重要的受力和耐磨零件,如图2(a)所示,档位杆连接着汽车的变速器,用来实现汽车的档位变化功能,同时将发动机转速传到驱动轮实现转矩的改变,适应行驶时遇到的不同的路况,还能实现汽车前进、倒退和停止的动作,使用频率非常高,仅次于方向盘[8],档位杆与换挡拨叉之间要求具有较高装配精度,档位杆的注射成型尺寸精度和结构精度直接关系到后续的动力系统装配和操纵的手感、舒适程度以及使用寿命。

汽车档位杆的零件结构如图2(b)所示,该档位杆的长宽高为166.57 mm×39 mm×53.7 mm,长度长,内部中空,外部曲面和几何结构复杂,四周都有复杂曲面形状的侧凹设计。

(a)变速器示意图 (b)塑件结构图图2 档位杆操纵变速器的示意图及塑件结构图Fig.2 Schematic diagram and plastic structure of gear levers for transmission

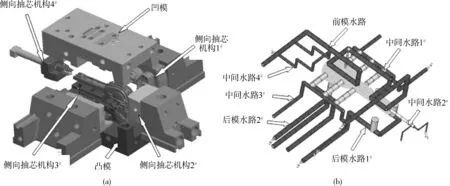

1.3 模具结构分析

由于塑件结构复杂,模具设计为1模1腔,4个侧向抽芯机构分布在模具四周,如图3(a)所示。将档位杆的三维模型以igs格式由Pro ENGINEER中导出,经过在Moldflow CAD Doctor软件中修复及圆角倒角简化后再导入到Moldflow Insight软件中,进行双层面的网格划分和网格质量提升,获得满足分析要求的模型。接着采用手动的方式创建出模具的浇注系统和冷却系统,浇注系统采用大水口进料,冷却系统分为3层,前模水路随着档位杆头部与杆部作上下起级,在4个方向的侧向抽芯机构中设计4条中间水路以加强档位杆各个方向的冷却效果,后模以一条带多处隔水片的直流水路为主,外加一条螺旋隔板片水路深入冷却档位杆头部,具体如图3(b)所示。

(a)档位杆的模具结构 (b)模具结构的有限元模型图3 档位杆的模具结构Fig.3 Mold structure of automobile gear levers

2 优化工艺参数正交试验设计

2.1 试验因素和水平

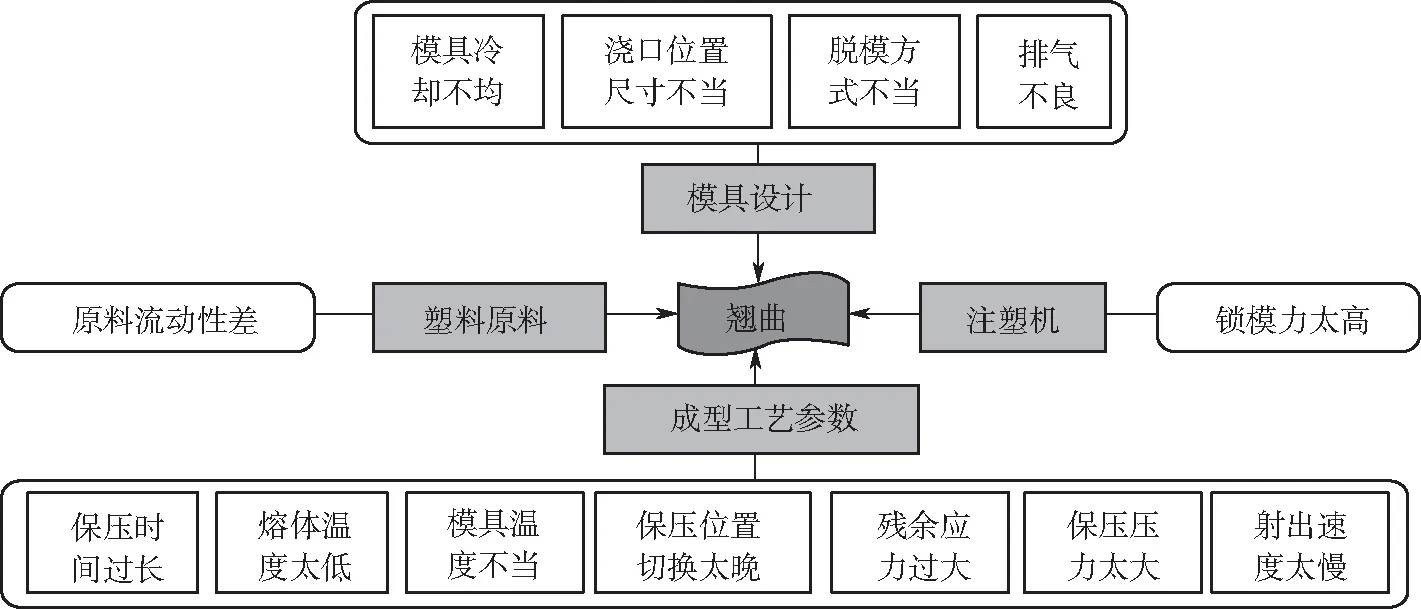

在注射成型过程中,引起翘曲变形产生的因素非常多(如图4所示)[9-12],其中工艺参数的设置直接影响到塑件的表面成型质量,包括翘曲变形。模温越高,熔体流动越快,热量损失越少,在模壁冷凝的速度就越慢,产生的冷凝厚度越小,不易产生残余应力,翘曲变形也就较小。料温若不够高,熔体的流动能力就较差,于是需要较大的注塑压力来注塑,而内应力的释放速度却跟不上,于是翘曲变形就容易出现。注射时间关系着注塑速率,注射速率越高,溶体在型腔内的流动速度越快,产生残余应力的趋势就越大,翘曲变形也就越大;而注塑速率越低又导致冷凝层越厚,溶体流动受到阻碍,生成的剪切应力越大,导致翘曲变形也越大。保压压力若过低,就容易出现型腔中溶体后面进入的位置因不够压力充填而出现翘曲变形;而压力若过高,就容易引起残余应力过大,从而产生较严重的翘曲变形。保压时间不足会导致塑件后面填充的位置还未得到补料就开始凝固,从而出现翘曲[13-14]。所以,实验中选取模具和熔体温度、注射时间、保压压力和时间这几个容易引起档位杆翘曲变形的工艺参数做为试验因子,设定它们之间不存在相互作用,以降低数据关联复杂度。

图4 影响翘曲变形的因素Fig.4 Factors affecting warpage

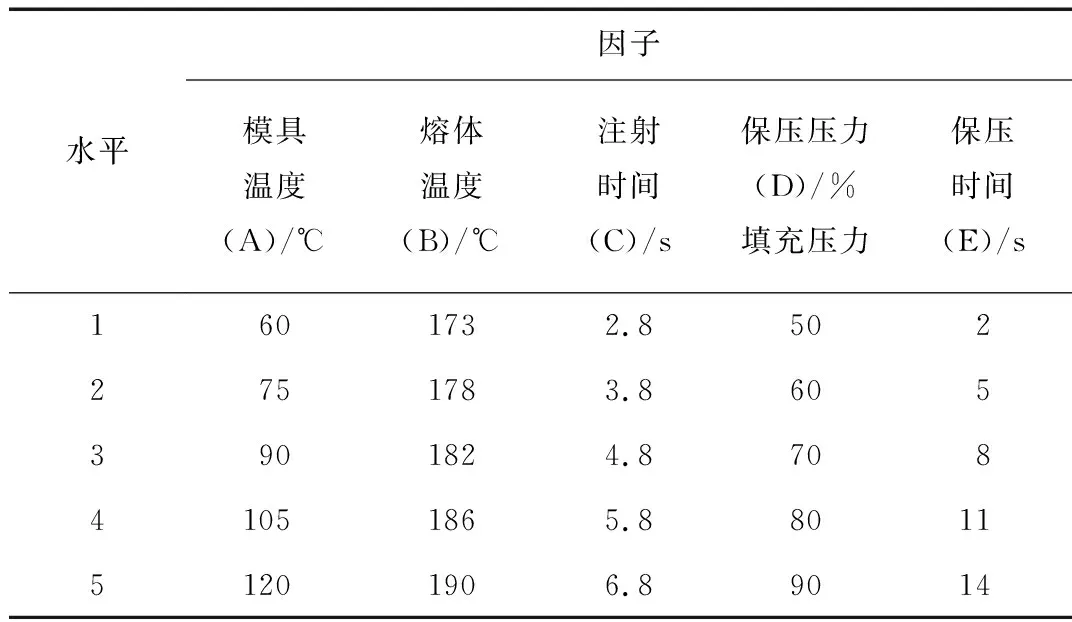

为了提高最佳工艺参数组合的搜索速度,试验因子的取值范围也很关键。参考Moldflow软件对档位杆所使用的Duracon M90-44 POM料的推荐值和分析出的工艺参数推荐范围,确定出模具温度、熔体温度和注射时间的取值范围;再根据以默认参数分析出的顶出时的体积收缩率、V/P切换点时刻、填充末端的压力曲线图和浇口凝固时间来分析确定出保压压力和保压时间的取值范围[15],并将它们均匀分成5个水平,表1为本次试验的因子水平安排表。

表1 试验因子水平表

Tab.1 Test factors and levels table

2.2 正交试验设计

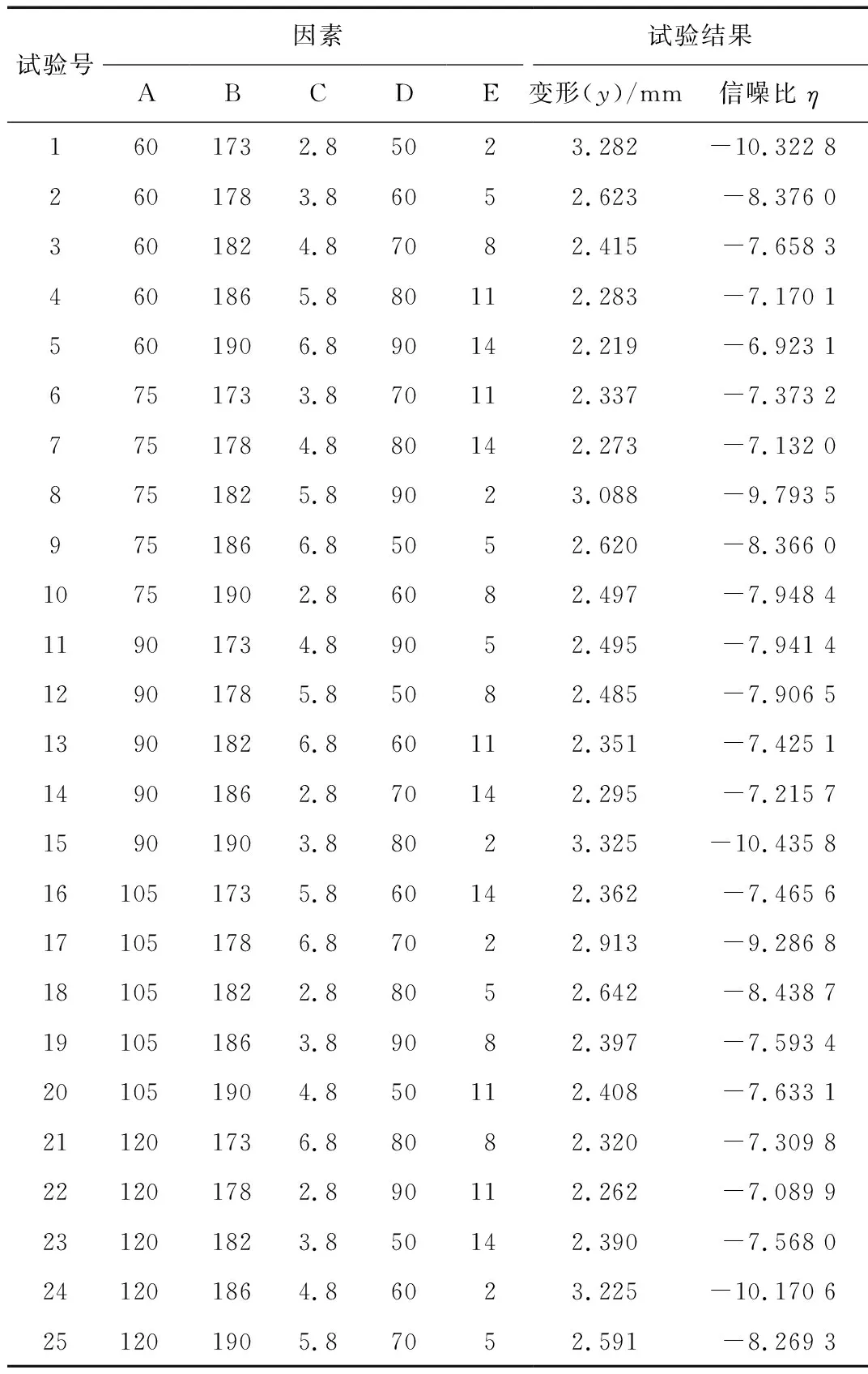

根据表1的试验因子与水平,采用正交表L25(55)来进行模拟试验,正交试验方案和25次模拟试验得到的翘曲变形结果见表2。

2.3 正交试验结果数据分析

对试验结果使用直观分析法进行数据分析。直观分析法,通过计算各试验因子的极差,再通过各极差的大小来判断各因子对试验指标的影响程度,极差越大的因子对试验指标的影响也就越大。

(1)计算信噪比

不同的优化目标有不同的评价方法,计算信噪比的公式也不相同。评价方法一般有[16]:①望目特性:目标值越接近某个指定值越好;②望大特性:目标值越大越好;③望小特性:目标值越小越好。由于本次实验的目标是控制档位杆的变形值,而变形值是越小越好,所以选用望小特性的评价方法来优化计算,其信噪比的计算如式(1)所示,每次试验的信噪比计算结果如表2所示。

表2 正交试验方案L25(55)

Tab.2 Orthogonal test scheme L25(55)

(1)

式中η——信噪比

n——试验次数

yi——第i次实验的结果

(2)计算信噪比均值,结果见表3,均值计算公式为:

(2)

式中Kjm——第j个试验因子第m个水平对应的试验指标和

n——第j个试验因子第m个水平进行的试验次数

ηi——第j个试验因子第m个水平第i次试验的信噪比

(3)计算极差,结果见表3,极差计算公式为:

(3)

式中Rj——第j个因子的极差

表3 翘曲变形信噪比极差分析表

Tab.3 Analysis of signal-to-noise ratio range of the warpage

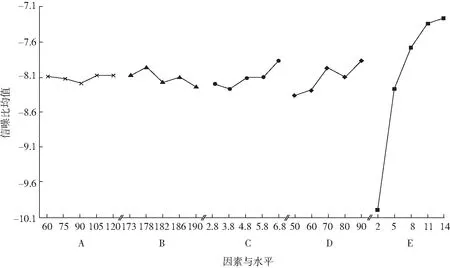

(4)为了更直观地表示各试验因子对档位杆翘曲变形的影响大小,将极差计算结果画成坐标图,如图5所示。结合表3的极差R值和图5的趋势图可看出5个工艺参数中,保压时间对档位杆翘曲变形的影响最显著,随着保压时间的增加,翘曲变形减小;保压压力和注射时间对档位杆翘曲变形的影响次之,熔体温度和模具温度的影响较小,具体的影响程度排序为:保压时间>保压压力>注射时间>熔体温度>模具温度。

图5 各参数的影响趋势图Fig.5 Influence trend chart of each parameter

由于望小特性的信噪比计算公式是一个单调递减函数,说明为了获得最小的变形量,要取信噪比最大值的组合。通过影响趋势图5,得到各工艺参数的最佳组合是:A5B2C5D5E5,也就是模具温度取120 ℃、熔体温度取178 ℃、注射时间取6.8 s、保压压力取为90 %的填充压力、保压时间取14 s时,档位杆的翘曲变形量最小。

3 Moldflow数值模拟验证

在Moldflow软件中进行模拟验证,将参数设置为正交试验得到的最优组合,分析得到的翘曲结果如图6所示。从结果可见,翘曲变形值为2.137 mm,比表2中的最小翘曲变形量2.219 mm减小0.082 mm,下降了3.7 %。表明正交试验获得的结果较优。

图6 A2B1C4D5E5最佳组合模拟结果Fig.6 Simulation results of A5B2C5D5E5 best combination

4 结论

(1)保压时间对档位杆翘曲变形的影响最显著,随着保压时间的增加,翘曲变形减小;保压压力和注射时间对档位杆翘曲变形的影响次之,熔体温度和模具温度的影响较小,具体的影响程度排序为:保压时间>保压压力>注射时间>熔体温度>模具温度;

(2)最佳工艺参数组合为A5B2C5D5E5,即模具温度取120 ℃、熔体温度取178 ℃、注射时间取6.8 s、保压压力取为90 %的填充压力、保压时间取14 s;

(3)最佳参数下翘曲变形值模拟结果为2.137 mm,比25次正交实验中的最小变形值2.219 mm减小0.082 mm,下降了3.7 %。