FDM工艺参数及后处理对PLA筒形件成型质量的影响

刘 健,南思豪,关舒文,刘 博

(1.西安理工大学印刷包装与数字媒体学院, 西安 710048;2.深圳劲嘉集团股份有限公司,广东 深圳 518000)

0 前言

1 实验部分

1.1 主要原料

PLA打印耗材,直径为3 mm,珠海金骆驼科技有限公司;

二氯甲烷(CH2Cl2)溶液抛光剂,浓度≥99.5 %,天津富宇精细化工有限公司。

1.2 主要设备及仪器

桌面FDM 3D打印机,Ultimaker2+,荷兰Ultimaker公司;

数显式游标卡尺,91511,上海世达工具有限公司;

触针式表面粗糙度测量仪,TR200,北京凯达科仪科技有限公司;

恒温数显水浴锅,HH-S1,金坛市大地自动化仪器厂;

共聚焦测量显微镜,LEICA DCM 3D,德国徕卡公司。

记录手术时间、出血量和骨水泥注射量。观察术中术后有无脊髓神经功能损害、肺栓塞,术后有无感染等并发症发生。采用视觉模拟疼痛评分(visual an⁃alogue scale,VAS) [11],Oswestry 功能障碍指数(Os⁃westry disability index,ODI) [12]以及 WHO 疼痛缓解判定标准[13]评价临床效果。

1.3 样品制备

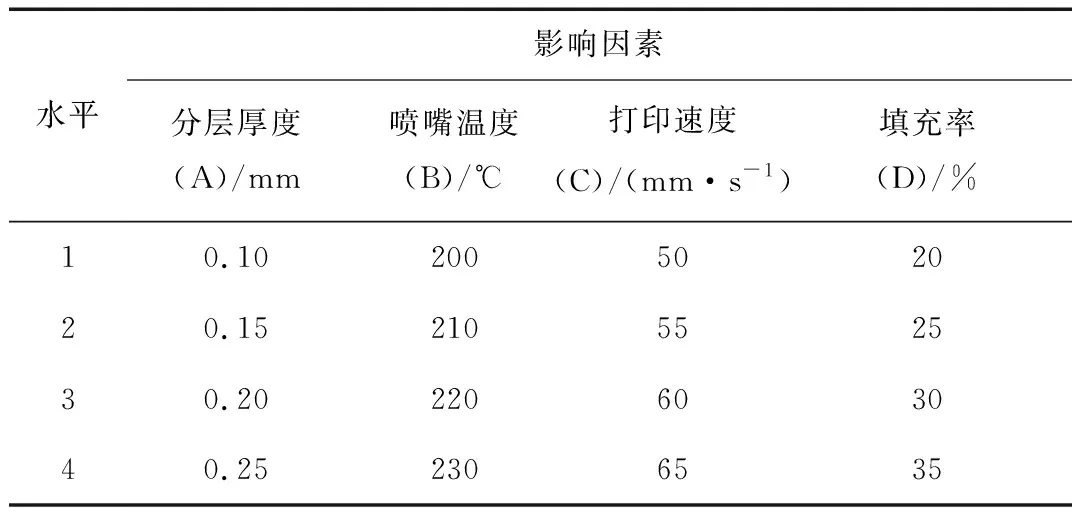

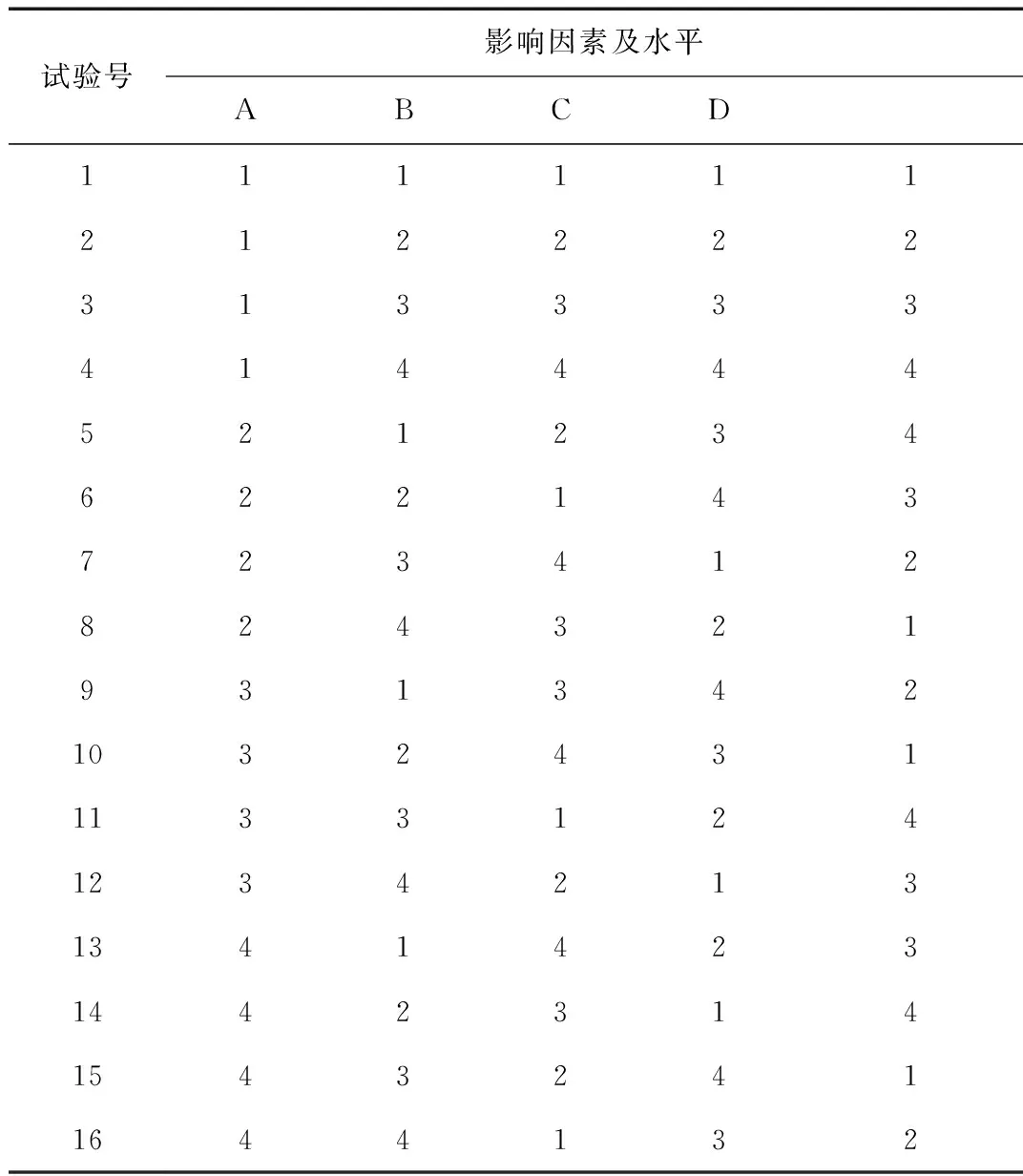

采用Solidworks软件绘制出外径为20 mm、内径为10 mm、高度为25 mm的圆筒模型,保存为Cura切片软件可识别的STL格式,然后将其导入3D打印机中进行逐层打印;采用4因素4水平进行正交试验设计,研究分层厚度、喷头温度、打印速度和填充率对试样尺寸精度的影响,确定最优工艺参数组合;因素水平表如表1所示,根据各因子数和水平数,选取L16(45)正交试验表进行正交试验,如表2所示;根据表2给出的试验条件打印模型,为了降低偶然因素的影响,每组试验成型3个试样,共48个试样;

表1 因素水平表

Tab.1 Factor level table

表2 正交试验表

Tab.2 Orthogonal test table

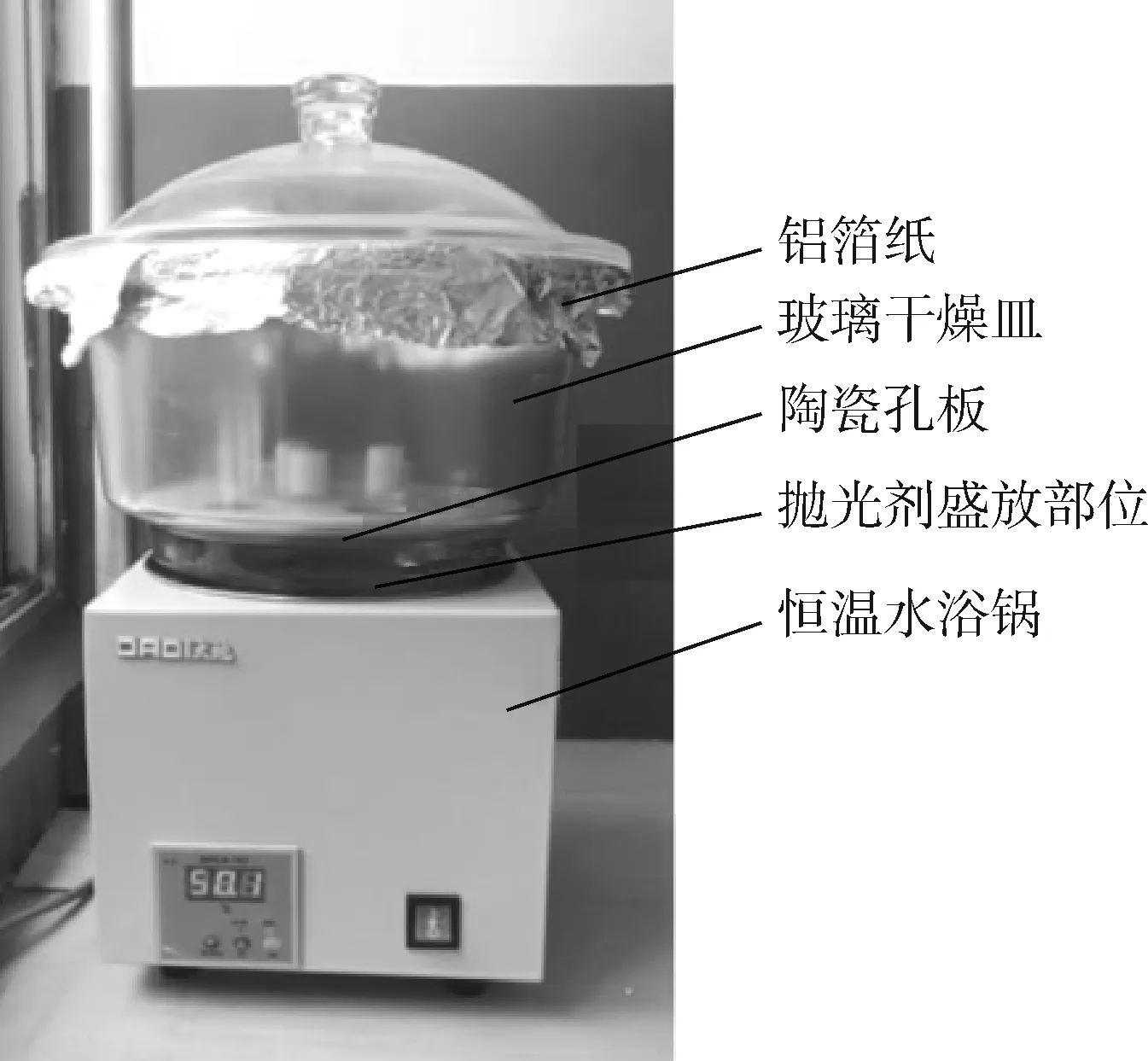

为降低试样的表面粗糙度,基于物质相似相溶原理以及溶解度参数理论[8],采用蒸汽平滑技术对圆筒试样进行表面抛光处理;基于PLA与CH2Cl2均为弱极性材料,且两者溶解度参数相近(PLA:19~20.5,CH2Cl2:20.378),因此选择CH2Cl2为有机抛光试剂,研究处理温度和处理时间对表面粗糙度的影响;

由于CH2Cl2的沸点为39.8 ℃,PLA的玻璃化转变温度为60~65 ℃,所以本文选取后处理温度为40、45、50 ℃3个水平值;抛光时间设置为4、5、6、7、8 min 5个水平值。以最优打印参数下成形的筒形件为研究对象,对其进行表面蒸汽平滑处理;选择恒温数显水浴锅作为加热装置,选用耐蚀性和密封性良好的玻璃干燥皿为盛放CH2Cl2的容器,将试样放置于玻璃干燥皿中部的陶瓷孔板上,当水浴锅的加热温度超过CH2Cl2的沸点温度后,有机溶剂将以蒸汽的形式充满玻璃干燥皿,吸附在试样表面,将表面的“峰顶”和“波谷”轻度溶解;在重力和表面张力的作用下,“峰顶”和“波谷”的溶液相互融合,达到“削峰填谷”的效果。蒸汽平滑试验装置如图1所示。

图1 PLA试样表面蒸汽平滑试验装置Fig.1 Vapor smoothing setup for PLA samples

1.4 试样成形质量的表征

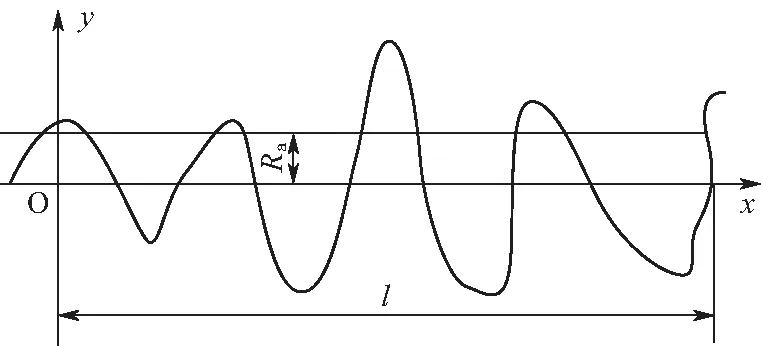

为了分析工艺参数对圆筒试样尺寸精度的影响规律,用数显式游标卡尺对圆筒试样内外径及高度进行测量。用TR200表面粗糙度测量仪对蒸汽平滑处理前后试样的表面粗糙度进行测量(如图2所示)。表面粗糙度的评定参数采用轮廓算术平均偏差Ra,即取样长度内轮廓上点至基准线偏距绝对值的算术平均值[9],其计算公式为:

(1)

式中y(x)——被测轮廓上各点距基准线的纵坐标值

L——取样长度

图2 触针式表面粗糙度测量仪Fig.2 Roughness measuring instrument of stylus

如图3所示,沿着试样高度方向进行测量,每个试样测量3次,取平均值作为最终测量值。为了便于更加直观地比较蒸汽平滑处理前后试样表面形貌及粗糙度的变化,采用徕卡共聚焦显微镜(见图4)对试样表面进行观察和测量。

图3 取样长度内试样表面轮廓曲线Fig.3 Profile curve of sample surface along sampling length

图4 徕卡共聚焦测量显微镜Fig.4 Leica confocal measuring microscope

2 结果与讨论

2.1 FDM工艺参数对尺寸精度的影响

采用游标卡尺测量筒形件在内、外径以及高度方向的尺寸误差(分别用Ed、ED和EH表示)。为了降低测量误差,每个圆筒测量3个不同的位置,取平均值作为最终尺寸,并计算它们的相对误差。计算公式如式(2)所示。最终的实验结果如表3所示。根据表3的实验结果,采用正交试验极差分析法对实验结果进行直观分析,计算不同工艺参数下相对误差的平均值与极差,分析工艺参数对成型零件尺寸精度的影响规律,确定影响因素的主次顺序以及主次方案。实验结果分析如表4所示。其中,k1、k2、k3和k4表示各因素在水平1、2、3和4时对应的指标平均值,R为极差。

(2)

式中E——误差

L——实际测量尺寸

L0——设计尺寸

表3 试样尺寸误差测量结果

Tab.3 Sample dimension error

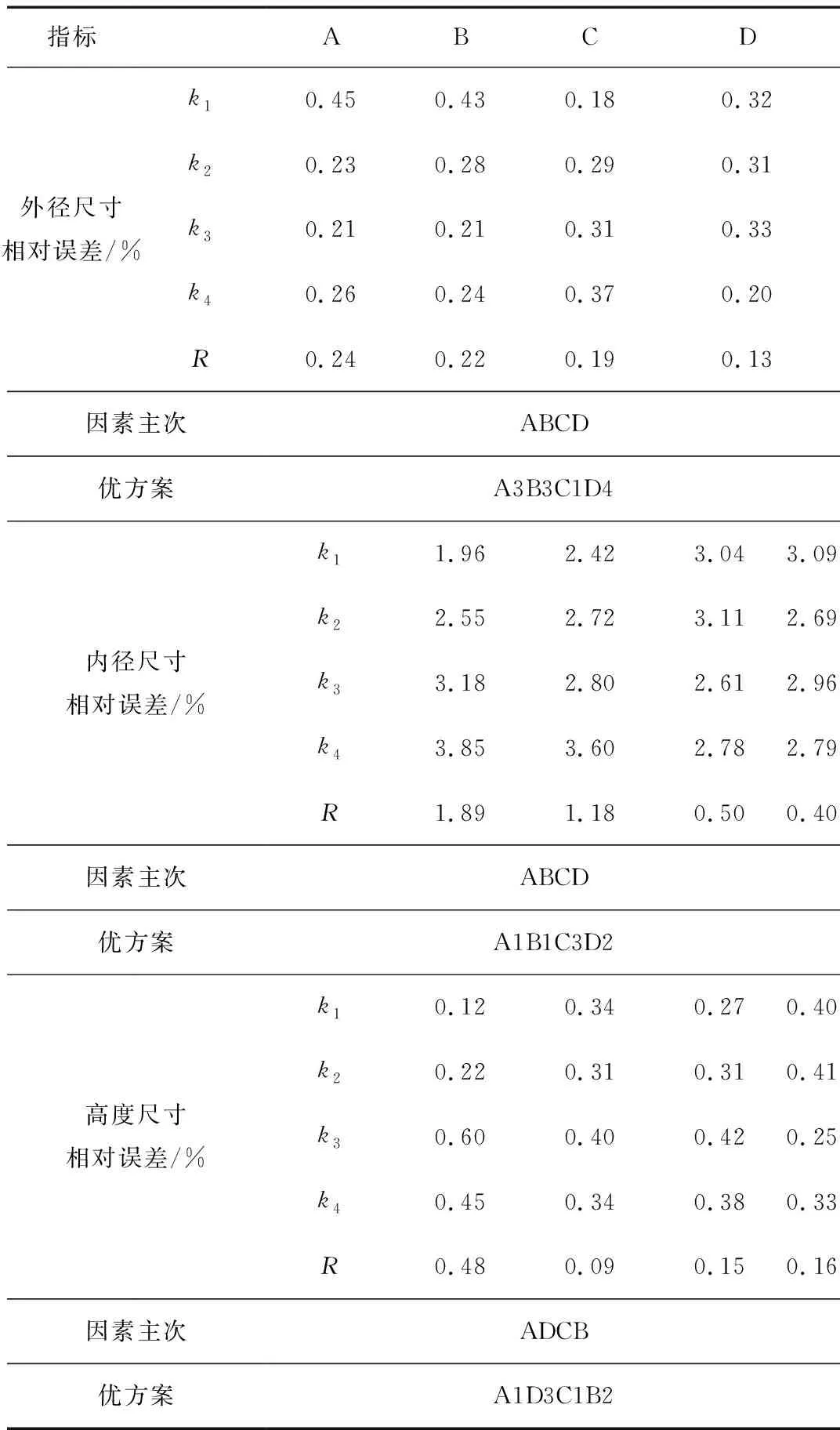

表4 正交试验极差分析表

Tab.4 Range analysis table of orthogonal test

由极差分析表4可以看出,不同因素对3个不同指标的影响是不同的。要想得到较优的工艺参数组合,仅仅把4个因素对3个指标影响的重要性的主次顺序统一起来是不可行的,因为不同指标下的最优方案是不同的。在此,可采用综合平衡法[10]获得较优的工艺参数组合。

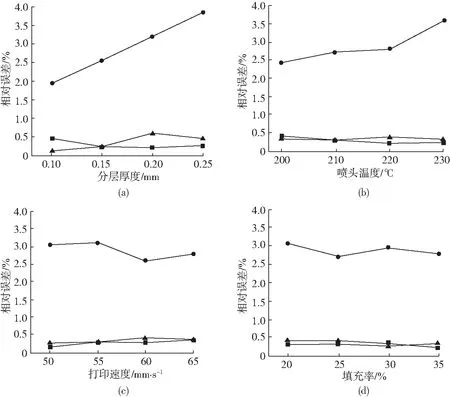

以各因素水平为横坐标,以外径、内径、高度尺寸相对误差的平均值ki为纵坐标,绘制出试样尺寸相对误差随各因素的变化曲线,如图5所示。

因素A(分层厚度):由极差分析表可知,分层厚度对于三者的尺寸相对误差影响程度均排在第一位,从图5(a)可以看出对于内径和高度,当分层厚度为0.1 mm时内径和高度尺寸误差均最小,虽然分层厚度为0.2 mm时外径尺寸误差最小,但相对于0.1 mm时,内径和高度误差增幅较大,所以分层厚度选取0.1 mm。

因素B(喷头温度):由极差分析表可知,喷头温度对高度尺寸误差影响最小,对内径和外径的影响均排在第二位,因此主要考虑喷头温度对于内外径的相对影响程度,进而综合平衡出最优喷头温度。从图5(b)可以看出,喷头温度发生变化时,内径的尺寸误差相比外径变化幅度更大,所以综合考虑,喷头温度选取为内径尺寸误差较小时的温度,即200 ℃作为最优水平。

因素C(打印速度):从极差分析表可知,打印速度对于三者的相对误差影响均排在第三位,从图5(c)可以看出,内径尺寸误差受打印速度变化影响波动比外径更大,而高度尺寸误差变化幅度较小,故选择内径尺寸误差较小时的打印速度,即60 mm/s作为最优水平,且在该水平下,也可以兼顾打印效率。

因素D(填充率):从图5(d)可以看出,综合考虑三者的尺寸误差,当填充率在25 %~30 %之间时,对三者的尺寸误差影响较小。从极差分析表可知,填充率对于高度尺寸误差影响较为重要,因此应着重考虑,故选择高度尺寸误差较小时的填充率,即30 %作为最优水平。

综合以上分析,最优方案为A1B1C3D3,即最优参数组合为分层厚度0.1 mm、喷嘴温度200 ℃、打印速度60 mm/s、填充率30 %。最终在最优工艺参数组合下打印出来的筒形试样,其外径、内径和高度的尺寸相对误差分别为0.29 %、1.3 %和0.1 %。

■—外径 ●—内径 ▲—高度(a)分层厚度与尺寸相对误差的关系 (b)喷头温度与尺寸相对误差的关系(c)打印速度与尺寸相对误差的关系 (d)填充率与尺寸相对误差的关系图5 各因素对尺寸相对误差的影响Fig.5 Influence of various factors on the dimension relative error

2.2 蒸汽平滑时间、温度对表面粗糙度的影响

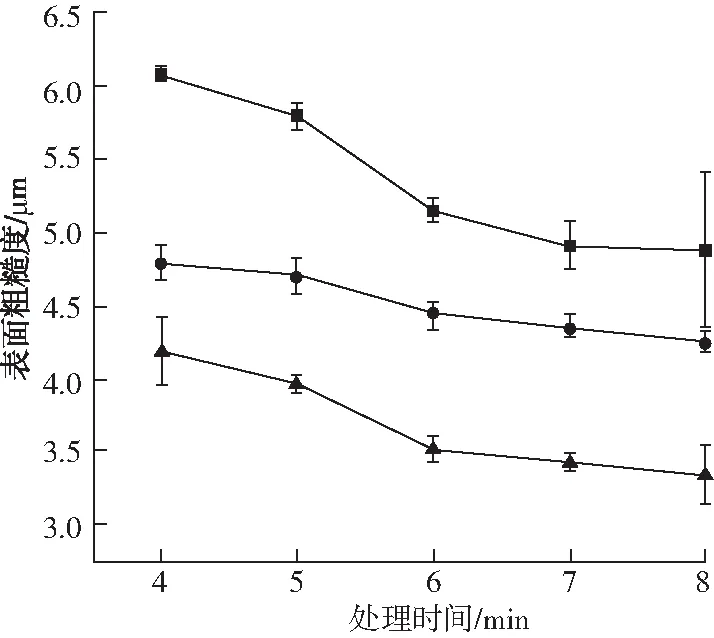

温度/℃:■—40 ●—45 ▲—50图6 蒸汽平滑处理温度和处理时间对试样表面粗糙度的影响Fig.6 Influence of smoothing temperature and smoothing time on the surface roughness

在最优工艺参数组合下打印出来的圆筒试样,使用TR200表面粗糙度测量仪测量其表面粗糙度平均值Ra约为9.227 μm,与传统切削加工相比,粗糙度较高。为了降低成型试样表面粗糙度,对其进行表面蒸汽平滑处理,测得不同处理温度和处理时间条件下的试样表面粗糙度如图6所示。可以看出,试样表面粗糙度随处理温度的升高而降低,在相同的处理时间条件下,当处理温度从40 ℃升高到45 ℃时,试样表面粗糙度下降值为0.554~1.284 μm而当处理温度从45 ℃升高到50 ℃时,粗糙度下降值为0.615~0.916 μm。即,温度较低时升高温度可以显著提高蒸汽平滑的处理效果,但是当温度超过一定范围,试样表面粗糙度随温度升高而降低的幅度逐渐减小。这是因为温度超过一定范围,CH2Cl2与PLA的溶体流动速率趋于稳定。从图6还可以看出,当处理时间从5 min延长到6 min时,试样表明粗糙度下降较为明显,之后粗糙度变化曲线逐渐趋于平缓。这是因为随着时间的增加,试样表面峰顶部分的溶化、流动和融合更充分。但在7 min之后,溶体融合逐渐趋于饱和,表面粗糙度不再有明显改变。

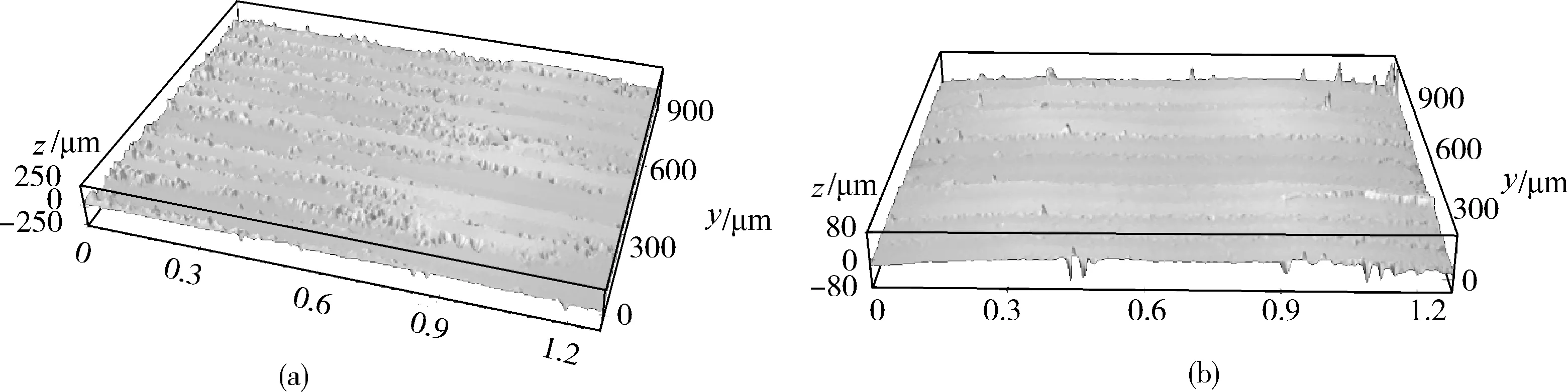

综上所述,随着蒸汽平滑处理温度和处理时间的增加,PLA筒形试样的表面粗糙度逐渐降低,但当两者超过一定范围时,表面粗糙度降低的趋势逐渐放缓,考虑到试样材料物化性质以及时间效率等因素,所以将50 ℃确定为最佳处理温度,将7 min确定为最佳处理时间,在该处理参数下试样的表面粗糙度为3.435 μm,较处理前降低了62.8 %。对比抛光处理前后试样尺寸,发现处理后试样外径略有缩小,但不超过0.05 mm,可忽略不计。采用徕卡共聚焦测量显微镜对蒸汽平滑处理前后的试样表面形貌进行观察(如图7所示),通过对比发现:由于台阶效应,蒸汽平滑处理前试样表面呈“犁沟”状,经蒸汽平滑处理后试样表面变得相对平整,其三维表面粗糙度从20.686 μm降低为6.493 μm,表面质量得到显著改善。

(a)蒸汽平滑处理前 (b)蒸汽平滑处理后(50 ℃×7 min)图7 蒸汽平滑处理前后试样表面形貌的对比(×10)Fig.7 Comparison of surface morphology before and after vapor smoothing (×10)

3 结论

(1)通过正交试验研究了FDM工艺参数对PLA筒形件尺寸精度的影响,通过极差分析发现:分层厚度对筒形件的内外径尺寸精度影响最大,其次为喷头温度和打印速度,填充率的影响最小;打印参数对高度方向尺寸精度的影响顺序为分层厚度、填充率、打印速度和喷头温度;

(2)利用综合平衡法获得最优打印参数组合为:分层厚度0.1 mm、喷头温度200 ℃、打印速度60 mm/s、填充率30 %,在该参数下打印出的筒形件的外径、内径和高度的尺寸误差分别为0.29 %、1.3 %和0.1 %;

(3)基于相似相溶原理,采用CH2Cl2溶剂对FDM筒形件进行了表面抛光处理;试样表面粗糙度随蒸汽平滑处理温度和处理时间的增大而降低,蒸汽平滑处理温度为50 ℃,处理时间为7 min时,PLA筒形件的表面粗糙度降低了62.8 %,表面形貌改善显著。