IFR/SiO2和IFR/MgSiO3协效阻燃TPU材料的性能比较

姜洪丽,董 建

(山东第一医科大学(山东省医学科学院)化学与制药工程学院,山东 泰安 271000)

0 前言

TPU是一种具有线形交替软硬链段的工程塑料[1],硬段的多异氰酸酯和扩链剂等刚性结构赋予TPU好的强度和耐高温性能,软段由聚酯或聚醚的多元醇构成,柔性链段良好的内旋转特性使TPU拥有了较高的弹性。由于TPU材料具有高强度、高韧性、耐磨、耐油等优异的综合性能,加工性能好,因此广泛应用于国防、医疗、食品等行业[1-2]。TPU被公认为是一种绿色环保、性能优异的新型高分子材料。

然而,TPU属于易燃材料,其LOI仅为22 %,因此需要对TPU材料进行阻燃处理,使其应用更加广泛。传统阻燃剂中,含卤阻燃剂具有阻燃效率高、添加量少的特点,但燃烧时释放出有毒有害的气体[3],其应用收到了限制;而无机阻燃剂由于添加量过大,严重影响聚合物的力学性能和加工性能[4-5]。IFR由于无卤、低毒、低烟被人们认为是环保型阻燃TPU材料的较为理想的阻燃剂,但是TPU燃烧时速率极快,熔滴严重,IFR阻燃TPU时表现出效率低下、产生熔滴等缺点,往往需要极高的阻燃剂添加量或较厚的试件才能通过垂直燃烧测试[6]。 加入协效剂对于降低IFR添加量,提升阻燃效率具有很大的作用[8]。本文将CFA、APP复配成IFR,以SiO2和MgSiO3为协效剂,复配为IFR/MgSiO3和IFR/SiO2体系,并将其加到TPU材料中,对比研究IFR/和IFR/SiO2添加量对TPU材料的阻燃性能、力学性能和热降解行为的影响并分析其原因。

1 实验部分

1.1 主要原料

TPU,1185A,密度1.12 g/cm3,德国巴斯夫公司;

CFA,工业级,黑龙江省润特科技有限公司;

APP,APP-5,Ⅱ型APP,平均聚合度(n)>1 000,山东世安化工有限公司;

SiO2,工业级,天津市富宇精细化工有限公司;

MgSiO3,工业级,黑龙江省润特科技有限公司。

1.2 主要设备及仪器

鼓风干燥箱,DHC-9053A, 上海申贤恒温设备厂;

转矩流变仪,RM-200A,哈尔滨哈普电气技术有限责任公司;

平板硫化机,SL-6,哈尔滨特种塑料制品有限公司;

水平垂直燃烧测定仪,CZF-3,江宁分析仪器厂;

氧指数测定仪,JF-3,江宁分析仪器厂;

热失重分析仪(TG),Pyris 1,美国PE公司;

扫描电子显微镜(SEM),QuanTa-200,荷兰FEI公司;

万能力学试验机,RGT-20A,深圳瑞格尔仪器设备有限公司;

X射线光电子能谱仪,THERMO,美国Thermo Fisher Scientific公司。

1.3 样品制备

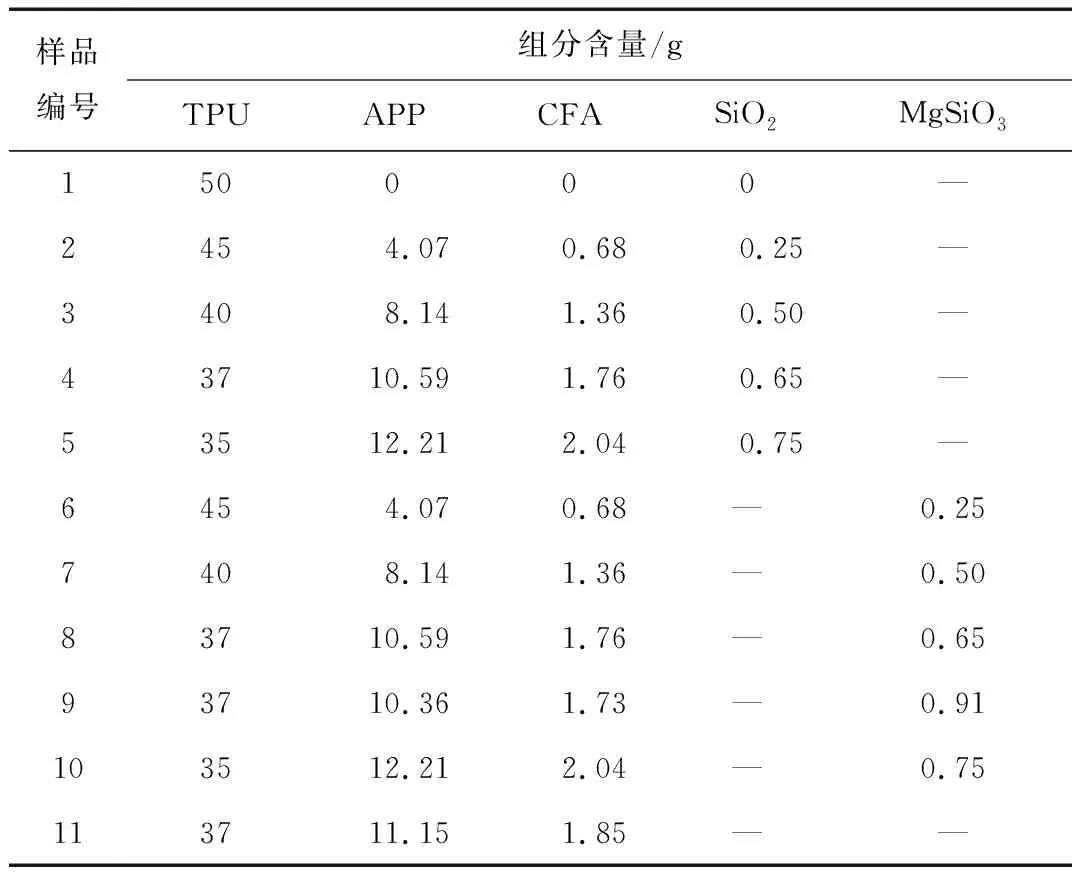

将所需材料置于105 ℃鼓风干燥箱中干燥24 h, CFA及APP以质量比1∶6复配成IFR,按照配方先将TPU加入转矩流变仪中熔融,随后加入各组所需的膨胀阻燃剂,协效剂,充分混炼15 min;转矩流变仪Ⅰ、Ⅱ、Ⅲ区温度均为180 ℃,转速为50 r/min;具体的物料比例见表1;将转矩流变仪混合后的体系放入平板硫化机中压片,温度设定为180 ℃,反复热压数次,取出后冷压10 min出模,制样。

表1 阻燃TPU材料样品配方

Tab.1 The sample of flame retardant TPU materials

1.4 性能测试与结构表征

垂直燃烧分析:采用水平垂直燃烧测定仪按照燃烧垂直测试标准UL 94进行测试;

LOI分析:采用氧指数测定仪参照GB/T 2406—1993测定;

TG分析:测试环境为N2气氛,氮气流速20 mL/min,样品质量3~5 mg,升温速率 10 ℃/min,温度范围50~800 ℃;

表面形貌测试:LOI试验后得到的炭层表面经喷金处理,然后采用SEM观察阻燃剂在材料中的分散性;

拉伸强度和断裂伸长率:采用万能力学试验机按照GB/T 1040—1992测定,拉伸速率为50 mm/min;

炭层表面元素组成:采用X射线光电子能谱仪对炭层表面元素分布进行分析,C、O、N、P、Si、Mg元素分别被检测。

2 结果与讨论

2.1 阻燃性能

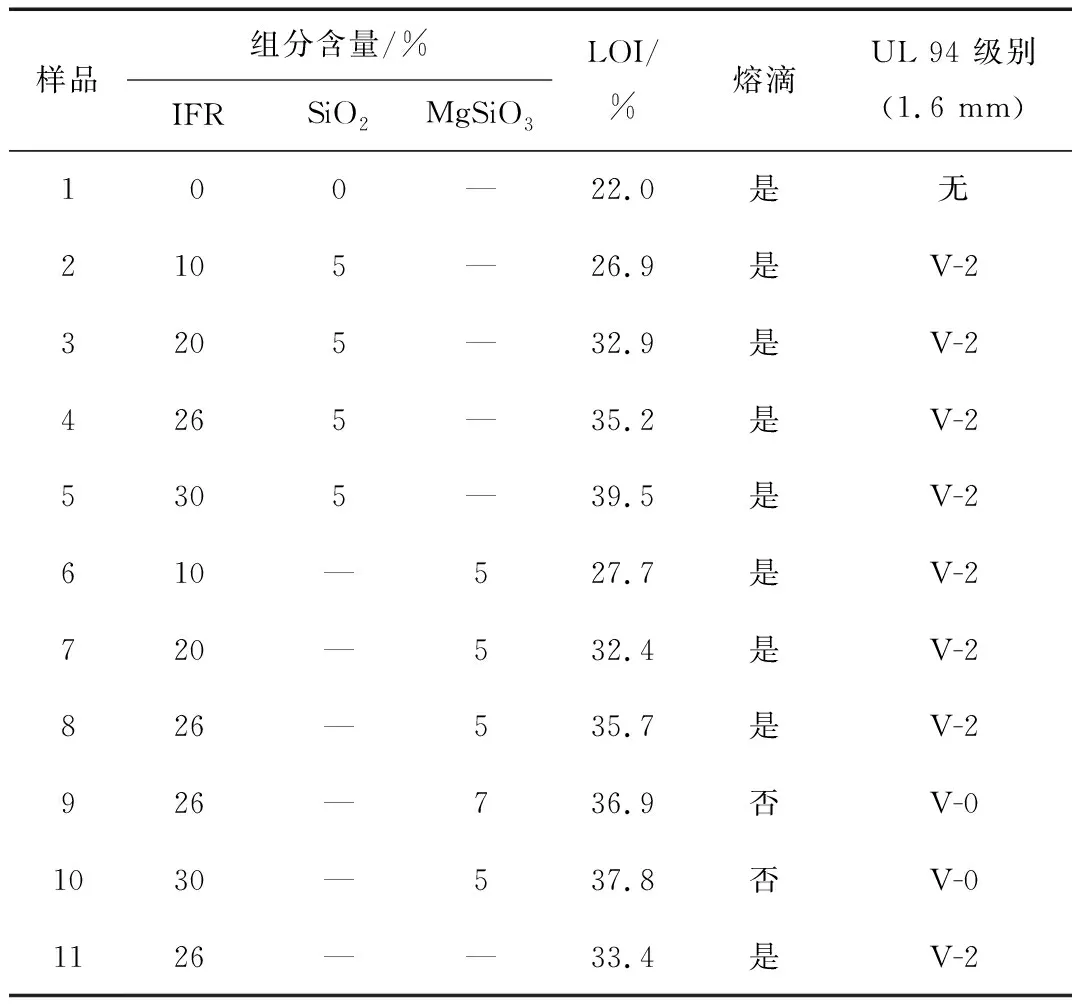

由表2可以看出,纯TPU极易燃烧,燃烧时产生大量熔滴,LOI仅为22.0 %,垂直燃烧测试中没有级别,26 %的IFR加入到体系后,LOI提高到33.4 %,垂直燃烧测试达到UL 94 V-2级,说明随着阻燃剂加入量的增加,材料的阻燃性能提高。将26 %的IFR(SiO2占IFR 5 %)加入到体系中后,材料的LOI提升至35.2 %,平均燃烧时间明显变短,材料的垂直燃烧级别没有变化,这说明SiO2的加入,使IFR和SiO2起了协效阻燃作用,使LOI提高,但体系在燃烧时形成的膨胀炭层不能很好地起到隔热、隔氧保护内部材料的作用,所以对垂直燃烧级别提高不大。而对于TPU/IFR/MgSiO3体系,IFR添加量为26 %(MgSiO3占IFR 5 %)时,LOI仅为35.7 %,说明IFR和MgSiO3也起了协效阻燃作用,且效果好于TPU/IFR/SiO2体系;当IFR添加量为30 %(MgSiO3占IFR 5 %)时,材料垂直燃烧测试无熔滴产生,通过UL 94 V-0级,LOI值为37.8 %。这是由于MgSiO3能与APP降解产生的磷酸和多聚磷酸形成稳定的磷酸镁化合物并且存在于炭层中,有效抑制了TPU燃烧过程中的滴落现象。当IFR加入26 %,MgSiO3占IFR体系的7 %时,材料燃烧时无熔滴现象,垂直燃烧测试可以通过UL 94 V-0级,LOI为36.9 %。IFR添加量相同,MgSiO3添加量仅提高2 %,材料燃烧时产生熔滴现象就得到了明显的抑制,说明MgSiO3在阻燃体系中具有很好的抑熔滴作用,适当提高MgSiO3添加量,有利于抑制熔滴提升材料的阻燃性能。

表2 阻燃TPU材料组成及燃烧实验结果

Tab.2 Components and flame retardant data of flame retardant TPU materials

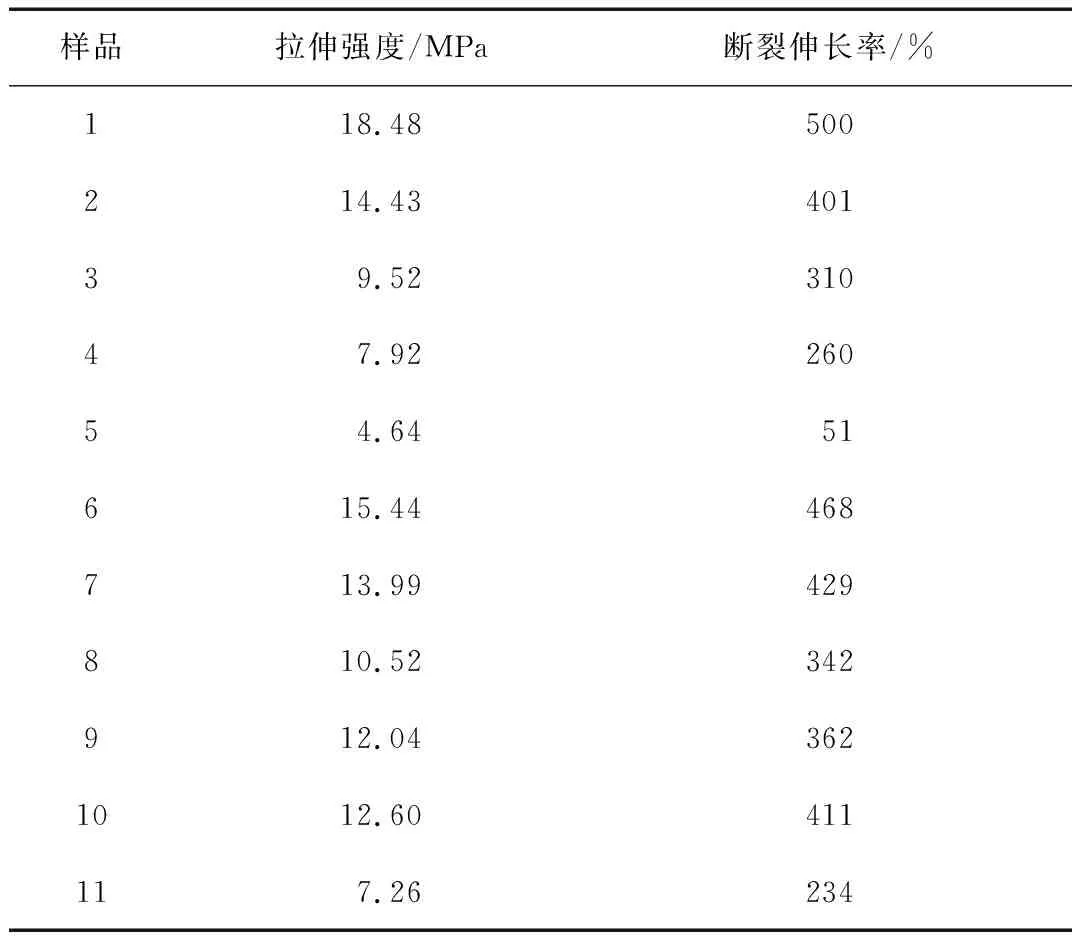

2.2 力学性能

从表3中可以看出,加入阻燃剂后,材料的拉伸强度和断裂伸长率下降明显,且阻燃剂加入量越大,材料力学性能下降越明显。这是因为TPU是非极性聚合物,CFA是极性物质,两者共混后相容性差,导致阻燃材料力学性能下降明显。在加入相同份数的IFR且协效剂比例相同的条件下,TPU/IFR/MgSiO3体系表现出比TPU/IFR/SiO2体系更加优异的力学性能。在加入30 %IFR(MgSiO3占IFR 5 %)后,材料仍然可以保持纯TPU约57 %的拉伸强度和68 %的断裂伸长率,而在TPU中加入30 %IFR(SiO2占IFR 5 %)后,材料仅能保持纯TPU约25 %的拉伸强度和10 %的断裂伸长率。这是因为SiO2堆积密度小,与聚合物共混后对聚合物链段切断、破坏作用明显,会明显影响材料的力学性能,而MgSiO3堆积密度大,与聚合物共混后对聚合物链段切断作用比较弱,不会明显的破坏材料的力学性能。在IFR添加量相同时,MgSiO3占IFR7 %体系拉伸强度和断裂伸长率明显优于MgSiO3占IFR 5 %体系。

表3 阻燃TPU材料力学性能测试结果

Tab.3 Mechanical properties of flame retardant TPU materials

2.3 热降解行为

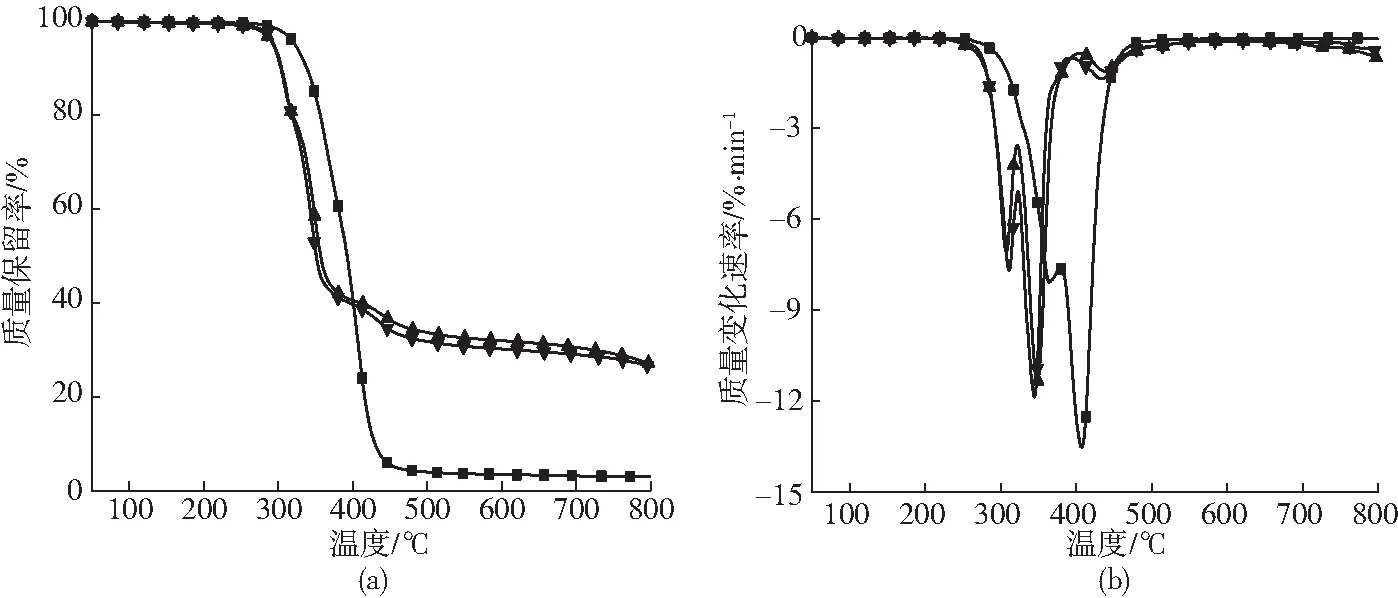

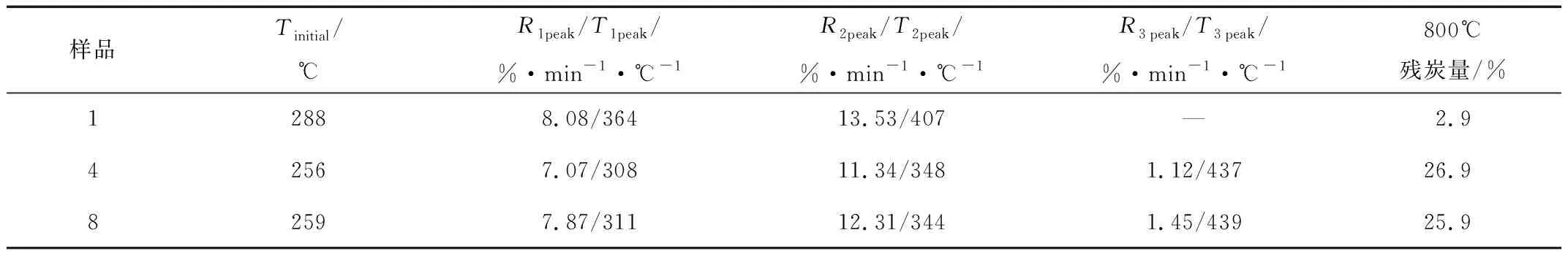

图1给出了阻燃TPU材料的热降解行为,相应的数据如表4所示。从表4中可以看出,纯TPU材料的初始分解温度为288 ℃,而TPU/26 %IFR(SiO2占IFR 5 %)和TPU/26 %IFR(MgSiO3占IFR 5 %)体系的初始分解温度较纯TPU提前,分别为256 ℃和259 ℃,这是由于膨胀阻燃剂提前分解成炭导致材料的热稳定性降低。从表4和图1可以看出,TPU的热降解分为2个阶段,第一阶段最大热失重速率峰出现在364 ℃时,主要为TPU主链的断裂,第二阶段最大热失重速率峰出现在407 ℃时,为低聚物多元醇构成的软段(SS)的降解,也就是C—C键和C—O键的断裂。TPU/IFR/SiO2和TPU/IFR/MgSiO3体系降解过程分为3个阶段,第一阶段最大热失重速率峰出现在308 ℃和311 ℃时,这是IFR开始分解,酸源、炭源和气源发挥作用,促进了材料表面形成膨胀炭层,炭层隔热隔氧抑制了可燃性气体的逸出,极大地降低了阻燃材料第二阶段的热降解速率峰值(纯TPU第二阶段热降解速率峰值为13.53 %/min/℃,TPU/IFR/SiO2和TPU/IFR/MgSiO3体系第二阶段热降解速率峰值为11.34,12.31 %/min/℃之间),起到了明显的保护作用。第三阶段最大热失重速率峰出现在437,439 ℃,这是因为TPU/IFR/SiO2和TPU/IFR/MgSiO3体系形成的炭层在高温作用下降解。纯TPU在800 ℃时残炭量极低,仅为2.9 %,而TPU/IFR/SiO2和TPU/IFR/MgSiO3体系残炭量分别为26.9 %、25.9 %,IFR加入使得体系残炭量升高,说明阻燃剂的成炭效果较好,起到了对材料的保护作用。两种协效剂添加的TPU材料热降解行为相差不大。

样品:■—1 ▲—4 ▼—8 (a)TG (b)DTG图1 阻燃TPU材料的TG和DTG曲线Fig.1 The curve of TG and DTG of flame retardant TPU materials

Tab.4 Data of TG and DTG of flame retardant TPU materials

注:R1peak表示第一个最大热失重速率峰,T1peak表示发生第一个最大热失重速率峰对应的温度,以下同。

2.4 表面SEM分析

图2为TPU/26 %IFR(SiO2占IFR 7 %)体系和TPU/26 %IFR(MgSiO3占IFR 7 %)体系材料经LOI测试后残留炭层的SEM图。从图2中可以看到TPU/26 %IFR(SiO2占IFR 7 %)形成了较为致密的炭层,但是,炭层不连续且存在明显的缝隙,热量、氧气和聚合物降解产生的可燃性气体可以通过缝隙传递,这种炭层不能对内部材料起到很好的保护作用。而TPU/26 % IFR(MgSiO3占IFR 7 %)样品燃烧后形成了连续、致密且坚固的炭层覆盖于材料表面,这种炭层可以有效的阻止热量和氧气在燃烧过程中的传递,抑制内部材料的进一步燃烧,并且阻碍内部材料受热降解产生的可燃性气体向外扩散;此外,连续、致密的炭层也可以降低材料在受热燃烧时的流动性,抑制熔滴的产生,有效提升材料的阻燃性能。

(a)TPU/26 %IFR(SiO2占IFR 7 %),×1 000 (b)TPU/26 %IFR(SiO2占IFR 7 %),×3 000(c)TPU/26 %IFR(MgSiO3占IFR 7 %),×1 000 (d)TPU/26 %IFR(MgSiO3占IFR 7 %),×3 000图2 燃烧后阻燃TPU材料的SEM照片Fig.2 SEM microsgraph of flame retardant TPU materials after burning

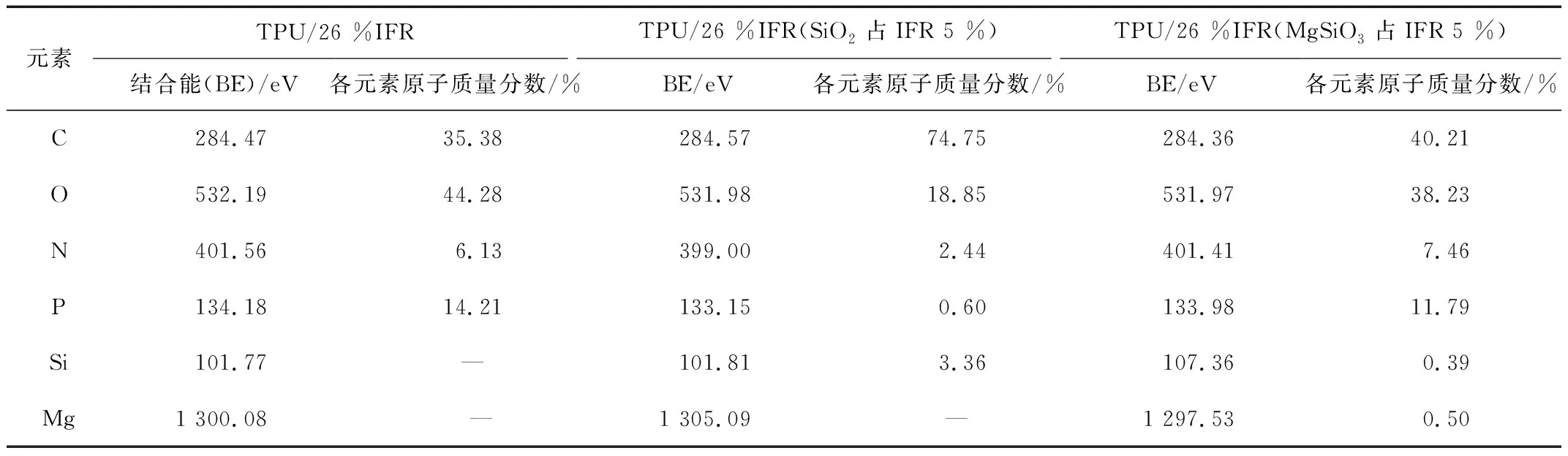

2.5 炭层表面元素组成

为研究炭层的组成与材料阻燃性能之间的关系,表5列出了TPU/26 %IFR、TPU/26 %IFR(SiO2占IFR 5 %)和TPU/26 %IFR(MgSiO3占IFR 5 %)3个体系的炭层XPS分析结果。

表5 燃烧后阻燃TPU材料的元素组成

Tab.5 Element composition of flame retardant TPU after burning

从表5中可以看出,TPU/26 %IFR体系碳含量为35.38 %,当SiO2或MgSiO3加入到体系中,TPU/26 % IFR(SiO2占IFR 5 %)体系碳含量提升至74.75 %,TPU/26 %IFR(MgSiO3占IFR 5 %)体系碳含量提升至40.21 %。这说明加入MgSiO3可以使材料在燃烧时形成含碳量更高的残留物,阻止氧和热传递到聚合物内部,增加材料的阻燃性能。TPU/26 %IFR(SiO2占IFR 5 %)体系磷元素和氧元素含量分别为0.60 %和18.85 %,而TPU/26 %IFR(MgSiO3占IFR 5 %)体系磷元素和氧元素含量明显提高,分别为11.79 %和38.23 %。可以推断,当硅酸镁加入体系后,可以与APP降解后的物质反应,生成交联的含有镁和氧的磷化物存在于凝聚相中。这样的行为有利于减少燃烧过程中凝聚相中阻燃元素的损失,提升材料的阻燃性能。

3 结论

(1) 阻燃剂的添加有助于提高TPU材料的阻燃性能,且TPU材料的LOI值和阻燃等级随阻燃剂添加量的增加不断提高,IFR添加量为26 %时,SiO2添加量为IFR的5 %,TPU材料LOI值39.5 %,1.6 mm样条能通过UL 94 V-2级,MgSiO3添加量为IFR的5 %,TPU材料LOI值37.8 %,1.6 mm样条能通过UL 94 V-0级,MgSiO3在阻燃体系中具有很好的抑熔滴作用;

(2)随着阻燃剂的添加量不断增大,阻燃TPU材料的拉伸强度和断裂伸长率均有不同程度的下降,与添加SiO2相比,MgSiO3的加入对材料拉伸性能的影响更小;

(3) IFR/SiO2和IFR/MgSiO3的加入使得TPU热分解温度降低,最大热释放速率下降,材料在800 ℃下残炭量明显增加;

(4) MgSiO3的加入使得TPU/IFR材料在燃烧时形成了更加连续、致密的炭层,在燃烧过程中对材料起到了很好的保护作用,提升了材料的阻燃性能;

(5)炭层表面元素组成分析进步证明加入MgSiO3,使材料炭层磷元素和氧元素含量明显提高,可以与APP降解后的物质反应,生成交联的含有镁和氧的磷化物存在于凝聚相中,增加材料的阻燃性能。