基于精度要求下的特殊孔机械加工工艺及夹具结构设计

王丽君

(西安航空职业技术学院 航空制造工程学院, 西安 710089)

0 引言

工业发展促进了科技进步,部分特殊钻孔机械要求能够结合纺织机摇臂零件加工需求实现设计。摇臂零件属于纺织机械中使用较为广泛的零件装置,其对于纺织机械运行过程中具有重要的作用。但是在实际使用过程中,在实现加工摇臂零件装配的时候会出现零件尺寸大小不同、位置精度不精准等不满足摇臂零件设计需求的问题,以此导致加工零件出现多种废弃零件,从而为企业造成了严重的经济损失。本文就是根据纺织机械摇臂的零件设计需求,分析其加工工艺。

1 特殊孔机械加工工艺和夹具结构设计的简单分析

在摇臂零件加工过程中,夹具利用大平面及加工零件A面接触,而且对加工零件三自由度进行限制。夹具利用短圆柱销和钻160+0.025内孔进行配合,对加工零件自由度进行限制。使用支撑钉对其中某个加工零件自由度进行限制,从而能够有效保证机械零件在加工过程中使用夹具就能够实现所有加工零件的定位,以此对加工零件精度进行有效的保证[1]。

在特殊孔加工工艺中使用夹具,主要是使用偏心轮将两边零件进行夹紧,在手柄转动的过程中,偏心轮回带动压板绕着中心轴进行回转,之后夹具将加工零件进行夹紧。在保证加工零件夹紧之后,分别对钻孔实现加工,在加工钻孔之后将夹具手柄进行松开,之后取出加工零件,然后利用手工方式实现50+0.021孔的加工。在实现加工过程中为了能够对加工件精度进行有效的保证,要求对加工工件中心孔孔距、精度、尺寸及孔之间的位置进行计算。根据纺织机械摇臂零件加工的需求,对零件孔实现加工的过程中,要对两个孔的中心距进行精心的设计。根据纺织机械摇臂加工需求,两个孔的中心距离为0.1 mm。

另外,在实现加工件夹具使用的过程中,还要精准计算孔洞精度,保证加工零件A面和孔洞垂直度能够满足加工需求。利用科学方法对孔洞中心距尺寸公差进行计算,从而避免在加工装配过程中出现尺寸误差。通过夹具定位对加工钻头钻偏的问题进行控制,以此对机械加工零件质量及精度进行有效的保证[2]。

2 特殊孔机械加工工艺的详细研究

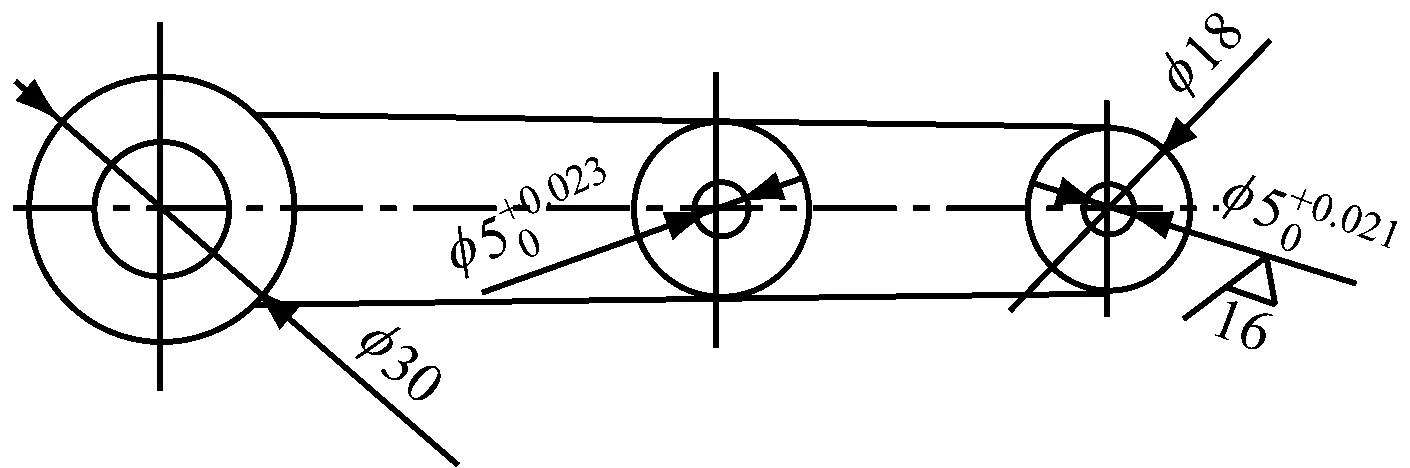

如果根据传统特殊孔机械加工工艺加工实现摇臂零件的制造,其钻孔位置及尺寸都无法满足机械工作运行的需求。基于此,可以利用毛坯铸造、孔端面精铣及时效等多种方式检测零件的工艺,之后加工摇臂零件的孔洞。利用技术及方法实现加工检测,对摇臂零件工艺精度进行有效的改善,以此使生产质量得到有效的提高。但是在实现摇臂零件特殊孔洞加工过程中,其宽槽并没有实现打磨处理,还是原本的铸造毛坯。所以在实现零件钻孔过程中会导致钻头钻偏的情况,不仅会使空洞精度与实际具有一定的误差,还会使卷纬机在工作过程中钉带跑偏,对机械加工生产造成了严重的影响。摇臂零件的结构,如图1所示。

图1 摇臂零件的结构

在纺织机械卷纬机装置运行过程中使用摇臂零件,要求钻头反复切入、切出工作,才能够进行特殊孔钻孔作业。传统钻孔工艺要实现适当的完善,才能够在摇臂零件生产加工中使用,而且还要对摇臂零件的加工工艺特殊性进行全面注意[3]。

部分纺织机械及轻工机械零件加工过程中根据相应步骤实现处理,但是后期在检测零件精度过程中并不能够满足实际零件尺寸及精度需求,从而就会出现大量零件废品,以此对经济造成了严重的损失。但是,在改善技术之后,也能够有效改善零件加工工艺,根据改进工艺技术实现零件加工生产及技术的处理,零件尺寸满足实际需求,从而能够有效提高加工的精度[4]。

3 特殊孔工艺夹具的设计研究

传统夹具设计属于基于经验设计的方式,其要求具备丰富经验的操作及专业技术人员实现,传统夹具设计的周期比较长,并且劳动量比较大,而且投入成本比较高,不容易修改,所以传统夹具就无法满足现代工业制造发展的需求。为了能够满足现代生产需求及生方式的不断改变,对夹具的设计也提出了较多的需求。在数控机床不断使用的过程中,大部分机械制造使用机床专用夹具。夹具传统的设计已经无法满足现代化机械制造的需求,在夹具设计不断发展的过程中,设计也包括了多种内容,比如钻套高度、定位基准、夹紧装置等。通过准套高度方面分析,根据已经测量的加工孔孔径大小对钻套高度进行确定,如果钻套越高,表示直径和高度的比就会越大,偏角就会越小,提高钻孔加工的精度[5]。夹具在设计过程中需要满足以下基准:

其一,工件定位基准要和设计基准相互重合;

其二,合理选择定位元件;

其三,在定位元件中要满足六点定位原理需求。

另外,在设计夹具的过程还要充分考虑夹具,夹紧和定位属于夹具安装过程中的重点内容,能够降低不必要的化纤环节,实现工件的迅速精准安装,降低加工的手续,使机械加工时间得到缩短,以此使劳动效率的得到进一步的提高,并且还能够降低在定位安装过程中出现的误差机率,提高夹具精度及稳定性、可靠性,以此使工件能够相互的转换,使夹具安装技术水平需求得到降低,以此提高夹具和使用机率。

通过反复的设计研究表示,根据此零件特殊性和本工序加工过程中据有一个孔的时候,钻头要求利用切入和切出反复的特点,以此就对第二次的切入进行了明确,准头是通过凹凸不平毛坯面中切入,所以在切入过程中会钻偏。并且,还要全面考虑钻头钻套和第二次切入面距离相差较大,而且钻头直径小,以此还会导致出现弯曲变形的情况,所以在钻孔过程中就会出现便宜,降低了位置精度[6]。

针对上述问题,本文就在工艺夹具设计过程中实现了全面的改进和完善。在13 mm槽的位置添加了一个钻套,钻套的安装位置,如图2所示。

图2 钻套的安装位置

在对钻套布置之后,能够对钻头引导精度进行有效的降低,以此能够使钻头钻偏问题得到有效解决,所以就能够使加工精度得到进一步的提高。夹具装配的简单结构,如图3所示。

4 特殊孔工艺改进夹具定位的原理及操作

根据上述特殊孔加工过程中使用夹具改进的设置,在实现摇臂零件加工过程中,夹具要利用大平面及工件A面实现接触,从而有效限制工件三自由度。并且夹具还要利用短圆柱销和工件内孔进行相互的配合,有限限制工件两个自由度。另外,夹具还要利用支撑钉作用限制工件一个自由度,从而使工件在进行加工的时候能够利用夹具实现加工工件全面的二定位,以此有效保证工件加工过程中的精度[7]。

1-手柄;2-偏心轮;3-拉簧;4-转轴;5-心轴;6-压板;7-钻套;8-短定位销;9-夹具体;10-安装孔;11-定位销钉;12-支承钉;13-钻模板螺钉;14-中间增加钻套

图3 改进之后夹具装配的简单结构

另外,在使用特殊孔工件加工过程中使用夹具,主要是利用偏心轮夹紧,对手柄进行转动的过程中利用偏心轮使压板能够回转,并且夹紧工件。在夹紧工件之后对两个钻孔实现加工,完成钻孔之后将夹具手柄进行松开,从而将加工工件进行取出,利用手工实现钻孔的加工。

在实现工件加工的时候为了能够提高工件加工过程中的进度,就要实现加工工件两个孔中心距离的尺寸精度,并且还要计算两个孔的位置进度。首先,以纺织机械摇臂零件的加工需求,在实现零件钻孔加工时候精度为0.1 mm,而且两个孔和加工工件垂直度为0.025 mm。所以,在实现工件加工使用夹具设计的过程中,要全面考虑定位误差和导向误差对工件精度的影响,并且利用以下公式实现加工精度的计算:

[(D+δD)-(d-δd)]+[(D1+δD1)-(d1-δd1)]+

在以上公式中,δK指的是两个孔之间的中心距尺寸公差,D、D1、d1、d指的是两个孔的基本尺寸。

另外,在计算两个孔位置精度的过程中,以零件加工过程中对两个孔和加工零件的A面垂直度需求,要通过以下公式进行计算:

通过以上公式计算工件的加工精度,能够有效避免使装配应用过程中误差的不断扩大。并且还能够利用夹具的定位有效控制加工过程中钻头出现钻偏的误差,以此有效保证加工工件的精度[8]。定位、导向元件尺寸和偏差,如图4所示。

图4 定位、导向元件尺寸和偏差

5 总结

在我国社会经济持续发展的过程中,其科学技术也在不断的进度,我国纺织机械摇臂零件加工需求越来越高。那么本文就针对纺织机械和轻工机械中的张紧摇臂零件,对零件在实际使用过程中的情况及设计过程中的需求,分析了传统加工过程中出现问题的因素,并且实现了此种特殊孔加工工艺的夹具。本文所设计的夹具具有创新性,尤其是中间钻套结构的设计。并且通过实践表示,此种工艺夹具不仅能够提高加工精度,还能够使生产率得到进一步的降低,并且将钻套结构作为技术基础,能够有效避免钻头出现跑偏的情况,以此有效推广到各个机械加工过程中。