桥梁工程建设中40mT梁运输与安装施工技术

(广东长宏公路工程有限公司,广东 广州 511300)

1 工程概况

中山1号大桥为双向6车道,桥左右幅对称且长度一致,使用部分简支T梁结构,简支T梁较之连续T梁应用更为普遍。做好T梁的运输与安装作业,可确保工程的整体稳定性。

2 T梁运输

2.1 运梁

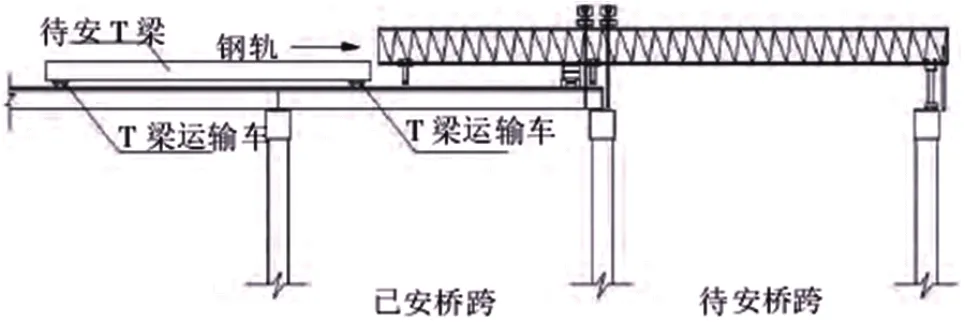

运梁前需在预制梁场内进行装车,此环节需使用龙门吊设备,利用柔性绳将其吊装于运梁车上,将梁垫稳,呈水平状态,并使用钢斜撑完成对梁体两侧的固定,用钢丝绳及手动葫芦将梁固定于运梁车的底盘。同时,需控制好运梁车的行驶速度,以低速档前行为宜,当处于空载状态时可以转换为中高速档。此外,还应当适配相应的专员,以实现对运梁作业的监督管理。运梁作业的具体内容,如图1所示。

图1 运梁示意

借助运梁车,实现对T梁的运输作业。首先将T梁运输到架桥机中横梁后部区域,再转用起吊天车做后续处理。控制运梁车的运行速度,以5m/min为宜;对于起重行车运行而言,其速度以4m/min为宜;经一系列运输作业后便需开展喂梁作业,此后运输车处于空载状态,允许以22m/min的高速状态返回原运输区域。

2.2 喂梁及捆梁

控制好喂梁道路的坡度,须使其满足工程所提出的相关要求。做好对喂梁道路路基的压实工作;当结束架梁作业后,需依照设计标准对喂梁道路进行处理,使其达到工程提出的设计标高值。

在梁片尚未进架桥机前,需对架桥机进行全面检查,确保其不存在障碍物,同时应做好梁片停车位置的标记处理,在此基础上设置止轮器。

当梁片前端进入架桥机后,需放缓运行速度,此时应控制在0.5m/min以内;控制好喂梁后方的长度,需达到35m及以上。

需设置支垫,在满足此条件后可捆起梁体的前端部分,并与1号纵移析车起重行车吊具的连接。

以梁体的规格为参考,在此基础上设置捆梁钢丝绳的长度,不允许出现过长的现象。在进行捆梁作业时,无论预制梁底部还是钢丝绳,都需设置好护角,由此起到保护作用。

对架桥机的运行状态进行分析,如果其处于带梁工作状态,此时不允许其余任何梁片进入架桥机内。

在1号起重行车的作用下展开起吊作业,当达到指定高度,并确保梁体底面及护角可顺利通过横梁后,便需暂停起升作业,此时行车沿着纵向方向持续前行;1号起重行车沿着垂直方向进行起吊作业,确保其脱离台车面,需随即设置支撑后支腿,并安排人员对卷筒等构件进行检查。

经上述作业且当梁体后端到达2号起重行车所对应的吊点区域时,应进行起吊作业,以中横梁为参考,在此基础上确定合适的起吊高度。

2台起重行车一同工作,以相协调的状态逐步移动到架梁段,而后以缓慢速度下落。此环节应注重对边梁的处理,首先需设置在次边梁上,并随之安装好临时支护结构,在此基础上以横向移动的方式将其运输到边梁。

3 T梁安装

在整个梁体架设施工过程中,T梁安装作为关键环节,会对工期带来明显影响,同时也是决定整体工程质量的因素之一。因此,施工及监理单位应积极联动起来,做好现场管理及测试等工作。

本文所探讨的工程中,该T梁采用的是双导梁架桥机的施工方式,借助龙门吊设备,将所需的梁体放置在运梁行车上,随之将其运输到架桥机。

做好安装之前的准备工作,需确保吊装及拖拉等各项设备处于稳定运行状态,将支座垫石打磨平整,并以支座的设计中心点划十字线确定支座安装位置,确保其足够精准,做好水泥砂浆找平处理。在安放梁体时,不可对结构造成损伤。确保梁体与支座实现紧密贴合,一旦其之间存在较大缝隙,则需使用干性砂浆进行垫平处理。在进行支座及伸缩缝的安装施工时,厂家应安排技术人员做好现场指导。综合考虑桥梁跨径等各类因素,商讨后采用双导梁架桥机进行施工。

本工程使用架桥机的整体长度达到72m,在进行吊装作业时,应在后方的岸上进行10m的喂梁作业,同时做好主导架支脚的安装工作,为架桥机的运行提供稳定的环境。具体应遵循如下步骤:

1)选取已经完成架桥机拼装作业的地面,在此基础上对设备进行全面检查。

2)启动天车,使其移动到前支架的后方区域,在此基础上设置支腿以起到稳固效果;随后启动后支架电葫芦,在其作用下完成支架及横轨的前移处理,实际距离以梁体长度的1/2为宜,此时便可将支腿收起。

3)启动2台移动天车,移动一段距离后使其到达导梁的尾部区域,随后采取配重措施。无论支架还是导梁索具,二者都必须处于解除状态,在此基础上启动摇滚电机,推动导梁向前移动,距离以梁长的1/2为宜,最终使辅支腿就位于前方桥台区域内。

4)需在辅支腿下方设置硬模板材料,在此基础上将其向前移动10cm距离,而后顶起辅支腿;为避免倾斜问题,此环节需使用葫芦设备,在其作用下拉紧梁及桥台。

5)将中、后支腿两部分顶起,由此使后支架能和横轨一起离开桥面,在此基础上启动电葫芦,推动其以均匀的速度向前移动,最终到达前支腿后方区域,此后将后支架及横轨一同下落到桥台上,并做好铺垫工作。

6)对后摇滚架及导梁进行锁紧处理,随之启动前支架电葫芦,在其作用下推动前支架以缓慢的速度向前移动,由此到达前方盖梁的指定区域;需对前支架的高度进行调整,同时应做好横轨的垫实工作,利用后刚性斜撑及葫芦这两大构件做进一步稳固处理,避免导梁在移动过程中出现倾斜现象。

7)将之前设置好的前支架斜撑卸载下来,在此基础上安装前支架及导梁锁紧装置;对后支架进行适当的调整,确保其与横轨处于平行的状态,在此基础上安装后支架及导梁锁紧装置,设置好运梁车轨道,以便后续施工顺利进行。

4 架设T梁的施工要点

当结束架桥机组装作业后,应随即开展试吊。需注意的是,在吊梁试验前,需对吊装设备进行空载行走和制动处理,从而确保吊装设备在作业时保持最佳运行状态,经试吊后可获得设备处于空载时悬臂所具备的挠度值,在此基础上适当调整并进行多次试吊,由此确定3大支点所对应的最大工作反力。

1)需事先在轨道下方设置梁隔板和翼板,并对其进行焊接处理,应在前轮停车位区域内设置1个限位器,避免溜车现象,使吊梁台车到达指定的施工区域。

2)架桥机就位后,使用运梁车将车辆运输到指定区域,在前、后2个吊点的基础上安装吊杆和底梁,在确保安装无误后启动2台卷扬机,将其吊装至指定位置。

3)在梁吊装过程中,卷扬机组应做到同步启动,使导梁及梁体受力均匀,防止出现梁体剧烈晃动等不利情况。

4)梁体在起吊、下落时,应尽量保持水平。

5)落梁时,2个吊点的卷扬机组应动作一致、均衡,落梁至距横移处20~30mm时,调整梁体位置,确认无误后继续落梁。

6)移梁时,应保持梁体两端均匀同步,并要有专人在走板下喂滚架。

7)梁片横移就位后,垫实梁一端,安放千斤顶,顶起梁片,撤除走板、滚架,安放支座,落千斤顶,使梁片一端就位。在千斤顶顶落过程中,仍需加斜撑保护,以防止梁片倾覆。

5 结语

综上所述,以中山1号大桥为例,围绕其预制T梁的运输与安装工作展开探讨,由此对施工技术进行总结分析,旨在提升预制梁在桥梁工程中的应用水平。