新型蜂窝全预制免撑楼板研究*

预制装配式混凝土结构是建筑工业化结构体系之一,也是目前国内推广应用最广泛的结构体系之一。楼板作为结构的重要组成部分,将楼层的恒荷载、活荷载传递给各抗侧力构件。预制楼板一般分为湿式楼盖、干式楼盖和混合式楼盖,湿式楼盖和混合式楼盖因存在现浇式楼盖的部分缺点,限制了预制混凝土技术的推广与应用[1]。干式楼盖保留了预制式楼盖的优点,但干式楼盖在连接方式和抗震设计方法方面缺乏成熟的理论,给其使用和推广带来困难[2]。本文研究并创新了一种免支撑免模高效楼盖,在工程设计前期就考虑优化预制构件连接做法,尽量减少甚至免除支撑立杆数量,简化支架搭设工艺,免除或减少湿作业模板,有利于降低构件安装成本和难度,提高构件安装质量,缩短装配式工程吊装与施工时间,对于提高装配式建筑品质和质量、推进装配式建筑行业可持续发展具有参考价值。

1 蜂窝型全预制楼板概述

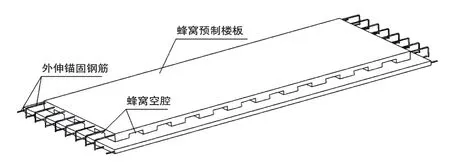

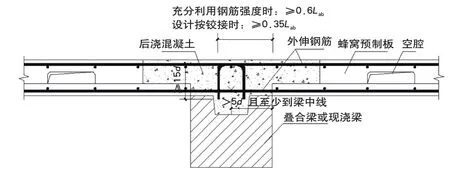

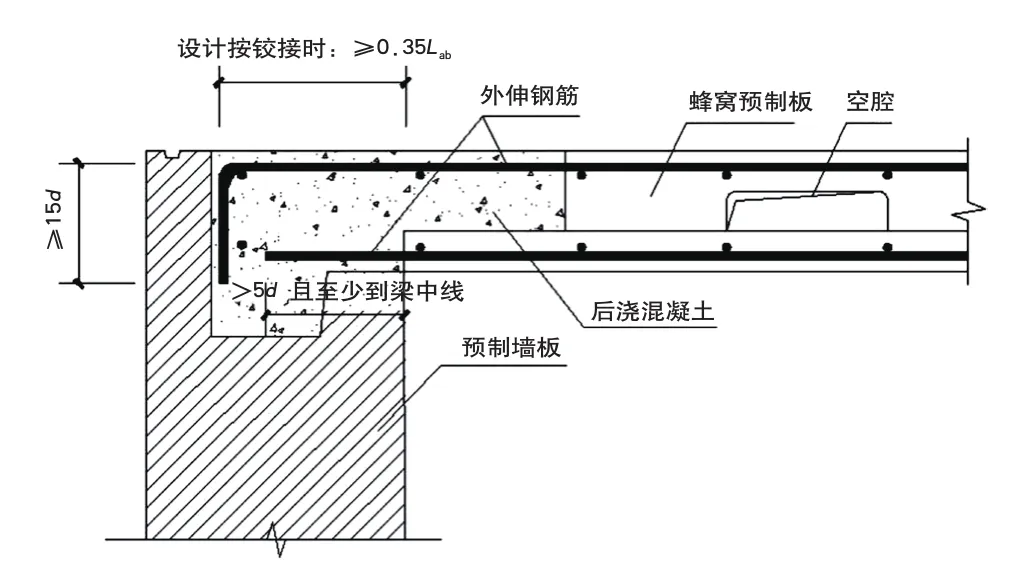

蜂窝型全预制楼板在预制板中部设置了一定规则排布的混凝土支墩,支墩与上下板面形成空腔,空腔尺寸需满足管线穿插布置要求,考虑多根管线并行及跨越,空腔尺寸为50mm×200mm,同时对蜂窝预制板下部板四周进行出挑,以满足管线在后浇区转折和钢筋锚固要求,为便于生产加工,在保证板内空腔和支墩尺寸不变的前提下,根据不同板跨对出挑长度进行可变调整,出挑长度控制在100~250mm,蜂窝全预制楼板结构及节点如图1~5所示。

图1 蜂窝型全预制楼板三维结构剖面立面

图2 蜂窝全预制楼板结构

图3 密拼接缝(板底纵筋间接搭接)

图4 中间梁支座连接构造

图5 边支座连接构造

2 有限元分析

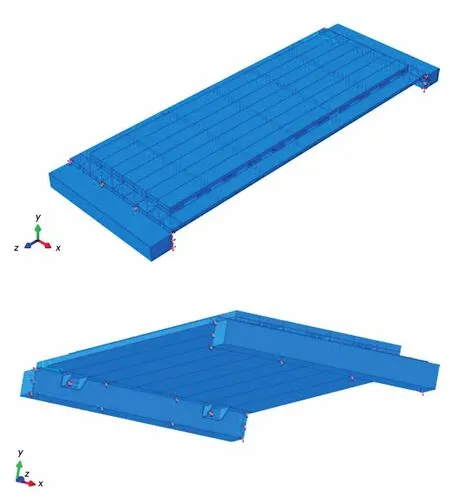

2.1 有限元模型建立

针对蜂窝型全预制楼板施工工况及使用阶段进行有限元分析,其中混凝土为C30,本构模型采用损伤塑性模型[3],钢筋为HRB400,采用各向同性弹塑性材料模型。应用“Embeded”命令将钢筋单元嵌入混凝土单元以模拟混凝土与钢筋的黏结。

施工阶段分析板宽取1.8m,根据结构自重不同进行荷载施加,施工荷载取值为1.5kN/m2,板支座端分别设置2个角钢支撑件,支撑件与板底面和预制梁建立摩擦接触关系,对支撑件螺栓孔进行完全固定约束,有限元荷载与边界条件如图6所示。

图6 边界条件与荷载条件

针对板厚150mm的蜂窝预制板在4.5m跨度进行使用阶段的初步分析,并与同尺寸现浇板进行对比。荷载取值参考GB 50009—2012《建筑结构荷载规范》[4]中关于荷载组合的设计方法,确定可变荷载控制的效应设计值,其中,楼板恒荷载考虑楼板自重、装修荷载及附加恒荷载,预制板宽取1.8m,经计算蜂窝板的均布荷载取值9.75kN/m2;现浇板均布荷载取值10.58kN/m2。板端边界定义为固端约束。

2.2 施工阶段分析

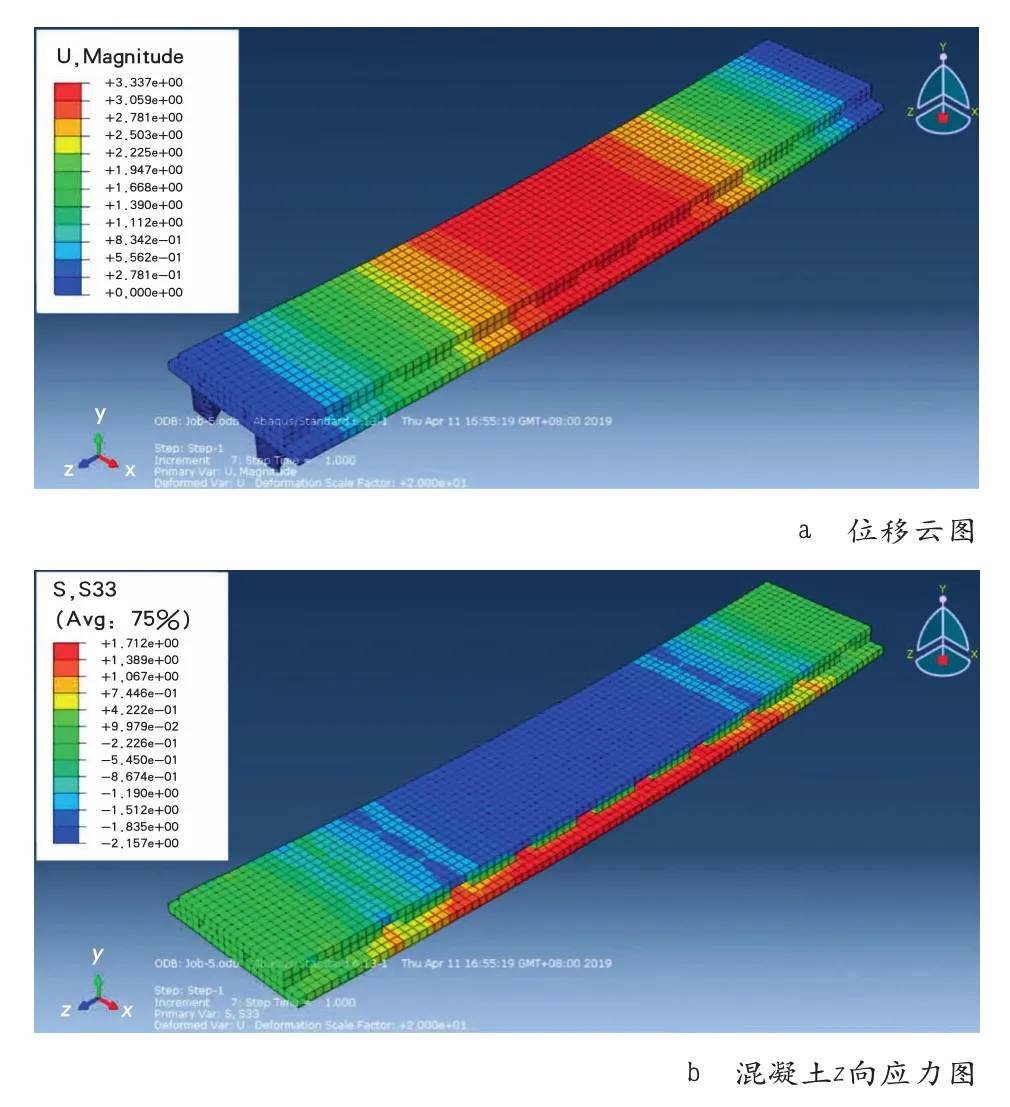

图7 150mm板厚4.5m跨蜂窝板有限元分析结果

1)150m m板厚在4.5m跨度下施工工况分析 有限元施工工况分析主要结果如图7所示。由图7可看出,结构最大变形在板跨中位置,为沿竖向向下3.34mm<11.25mm;混凝土沿z轴的最大拉应力为1.71MPa<2.01MPa(混凝土轴心抗拉强度标准值),出现在板跨中区域,可见结构受力和变形均满足施工设计要求。

2)150m m板厚在4.5m跨度下刚度对比分析 结构最大变形2.64mm;混凝土沿z轴的最大拉应力为2.034MPa。对比蜂窝预制板与现浇板结果,蜂窝预制板的结构变形相较于现浇板略有增大,但混凝土最大拉应力比现浇板要小,是由于蜂窝预制板的空腔减小了结构自重,荷载比现浇板小。根据分析得出的位移,采用简支构件挠度计算公式对结构刚度进行简化计算,蜂窝预制板抗弯刚度约为6.721×109N/mm,现浇板抗弯刚度约为10.611×109N/mm,即蜂窝预制板的刚度约为现浇板的63.3%。

3)150m m板厚在4.5m跨度下结构受力与变形有限元分析 结构最大变形在板跨中位置,为沿竖向向下4.02mm<13.50mm;混凝土沿z轴的最大拉应力为1.95MPa<2.01MPa(混凝土轴心抗拉强度标准值),出现在板跨中区域,结构受力和变形均可满足施工设计要求。

4)200m m板厚在6.0m跨度下有限元分析 结构最大变形在板跨中位置,为沿竖向向下4.77mm<15.00mm;混凝土沿z轴的最大拉应力为2.03MPa>2.01MPa(混凝土轴心抗拉强度标准值),出现在板跨中区域,同时跨中出现小范围受拉损伤,数值较小,可认定为裂缝较小,满足设计要求。

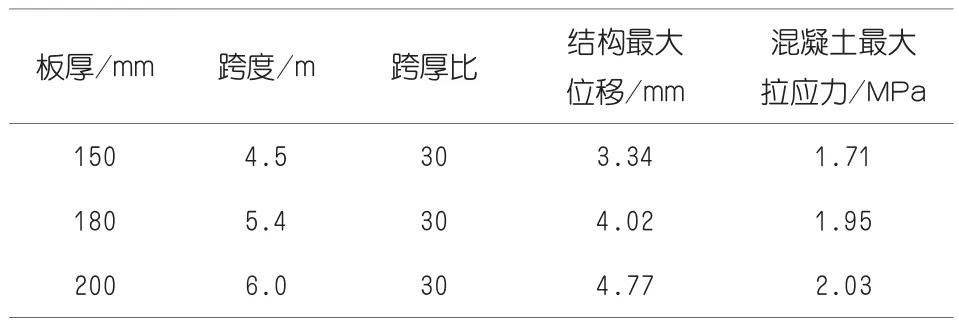

对上述分析结果进行总结对比可初步得出,当板的跨厚比不大于30时基本可实现蜂窝预制板的免支撑施工,对比情况如表1所示。

表1 蜂窝型全预制板初步选型分析结果对比

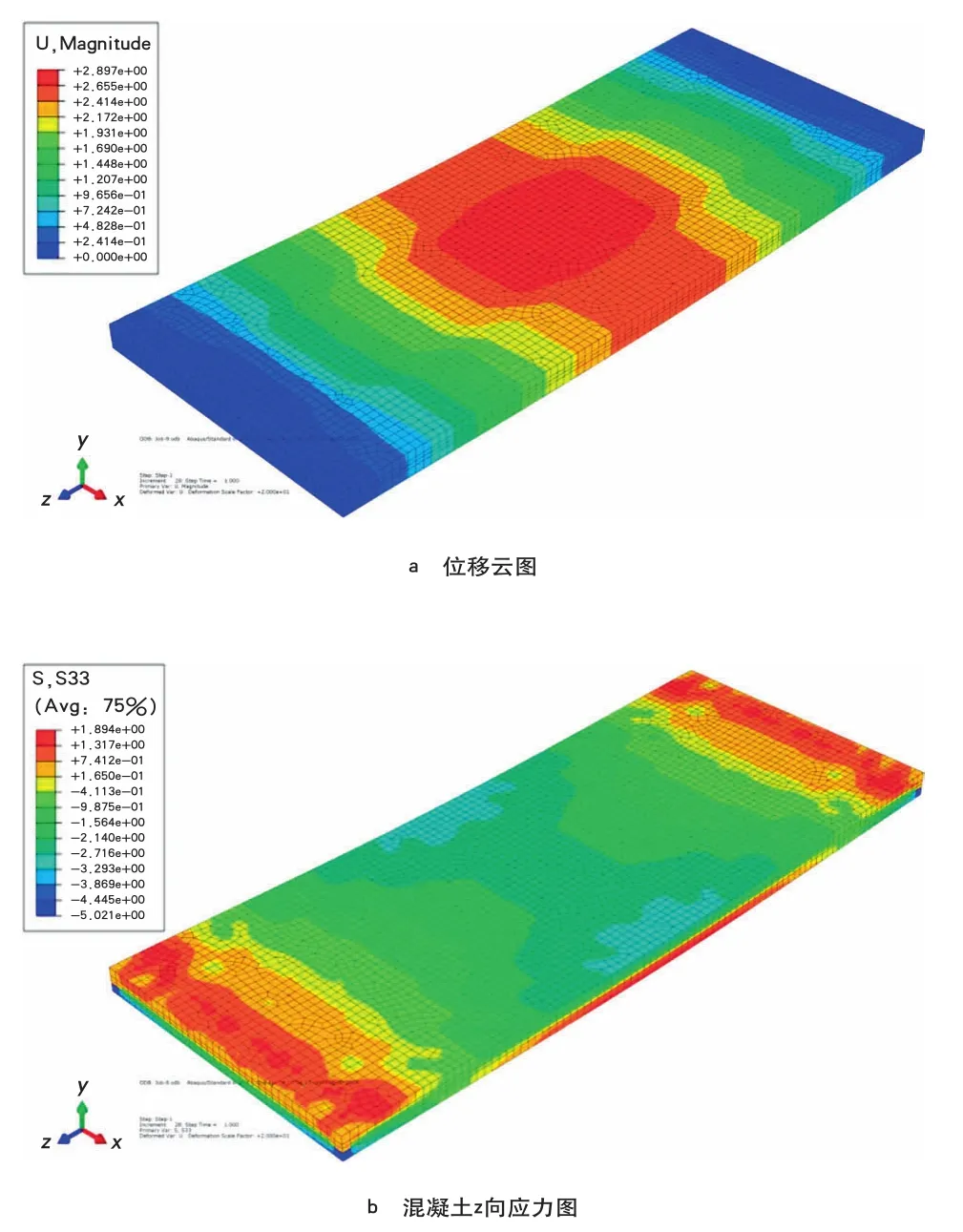

2.3 使用阶段分析

由于蜂窝板为全预制楼板,对其使用状态下的受力性能研究具有重要意义。针对板厚150mm蜂窝预制板在4.5m跨度免支撑的基础上进行使用阶段初步分析,并与同尺寸现浇板进行对比,研究蜂窝全预制板在使用阶段的适用性。蜂窝预制板使用阶段有限元分析主要结果如图8所示。

图8 150mm厚4.5m跨蜂窝板使用阶段有限元分析结果

由图8可看出,结构最大变形为沿竖向向下2.90mm<11.25mm;混凝土板底沿z轴的最大拉应力为1.894MPa<2.010MPa(混凝土轴心抗拉强度标准值),出现在板跨中区域;但板在端部约束部位混凝土出现受拉损伤,是由于板端完全约束且未配置相应受拉钢筋。

现浇板有限元分析主要结果:现浇板的结构最大变形为沿竖向向下2.90mm<11.25mm,混凝土板底沿z轴的最大拉应力为1.91MPa<2.01MPa(混凝土轴心抗拉强度标准值),出现在板跨中区域,同样在板端部约束部位的混凝土出现受拉损伤。

可见蜂窝预制板与现浇板具有同样的受力特性,变形差异较小,可见板内空腔对结构刚度消减作用较小,在板端固接条件下基本可做到跨厚比为30时构件的正常使用。

3 工程应用分析

3.1 蜂窝预制板优缺点分析

1)优点 ①蜂窝板内设置空腔,减小构件重量,同时增大结构刚度;②构件施工时可不设支撑或少支撑,节约现场施工成本与时间;③全预制楼板可减少现场现浇工作,施工快捷且缩短工期;④减少污染,利于环保。

2)缺点 ①蜂窝楼板厚度增加,楼层净高降低;②楼板结构复杂,对生产工艺要求高,由于存在外伸锚固钢筋,板边模需开孔处理;③部分区域管线安装困难,管线密集区域不适用,且管线多转折,前期需进行管线协同设计,增加工作量与成本;④空腔或采用专用成型材料,增加生产成本。

3.2 工程应用尚需解决的问题

3.2.1 生产工艺

蜂窝预制楼板由于板内存在按一定规律排布的空腔,相较其他预制楼板生产工艺复杂,板支座与拼缝处需设外伸锚固钢筋,需在板边模进行开洞处理,如何保证质量、降低成本并高效生产是需要思考和解决的问题。

空腔成形可采用一种薄壳塑料作为内模,一次浇筑成形后,薄壳塑料留于板内,不必脱出,这种生产方式速度快、简单,但会增加一定成本;另外,可先生产蜂窝板带支墩的顶板,支墩外伸插筋,在浇筑底板时将顶板插入,二次浇筑形成一体,但该生产工艺流程多、效率低。

3.2.2 电力管线布置

某项目对蜂窝全预制楼板进行预制构件拆分设计,考虑电力管线在板内空腔布置,构件拆分及管线布置如图9所示。通过对蜂窝预制板拆分及管线布置分析,发现蜂窝预制板在实际工程应用中尚存在以下问题。

1)预制大板区域 水平管线与垂直管线不方便现场施工,需在大板内预留安装空间才能进行管线连接。如图10所示,需留2处安装空间,容易出错,不易标准化,需定制。

图9 蜂窝全预制楼板布置

图10 管线水平与垂直连接问题

2)部分区域管线密集,敷设空间不够 如图11所示,该区域有PC直径32mm管1根,PC直径25mm管3根,PC直径20mm管5根。强弱电管线并排敷设时还需考虑二者之间的间距,防止强电线路对弱电信号的干扰。故对管线密集区域建议现浇。

3)管线弯头多,不方便施工穿线,增加施工成本及材料费用 主要原因是管材不能在预制板空腔内转弯,需在现浇区域进行管路路由方向调整。

4)管材与预制板中间处接线盒(主要是灯具接线盒)的连接有问题,需设置接线空间。管线施工完毕需封堵接线空间。

5)墙体部位设备定位与预制窝蜂板排布相关,墙体处设备与预制板空腔若不在同一垂直面,则存在管线转弯情况,对于精装修项目影响较大。

6)全预制楼板+结合处现浇,管线无法进行二次更换。一旦小业主进行装修,需调整管路,势必对预制楼板造成破坏,影响结构安全。目前现浇楼板约有50mm垫层,二次装修时,基本采用在垫层内开槽进行管线预埋。

7)公共部位管线多,无法在空腔内敷设,涉及管材无法转弯事宜。若公共部位管线明敷,套内暗敷,存在连接问题,故公共部位建议现浇。

全预制窝蜂楼板的应用可大幅减少现场湿作业,机电管线利用预制窝蜂板内的空腔及窝蜂板连接处的现浇区域进行敷设。通过合理设计,各专业协同,机电管线可在全预制窝蜂板内一次安装施工。此外,业主二次装修时的管线敷设问题仍需研究。

3.2.3 设计应用

一项新结构产品的应用需便于结构人员设计,配以相关的计算原则与流程,进而进行合理的结构选型与布置,这就需要对预制蜂窝板进行进一步理论公式推导,结合试验对计算分析进行验证并逐步完善,同时,需进一步研究蜂窝板支座及拼缝等节点构造。

图11 管线密集,敷设空间不足

4 总结及进一步研究方向

由以上分析可知,全预制蜂窝楼板在满足板跨厚比不大于30时基本可实现免撑施工,同时其使用阶段的受力分析表明,在同样跨厚比且板端固接时,结构可满足设计要求。通过对蜂窝预制板拆分及电力管线布置分析表明,蜂窝楼板在实际项目中具备一定的可行性和适用性。为使全预制蜂窝楼板具备工程应用条件,尚需进行进一步研究。

1)针对蜂窝楼板生产工艺进行研究,应采用简单化、标准化生产方式。

2)针对蜂窝楼板空腔进行优化,解决管线不易转向、安装连接空间不足的问题。

3)针对蜂窝板使用阶段进行分析,考察多种工况并进行抗震性能分析,推导理论计算公式以指导实际工程设计。

4)在模拟分析基础上进行实体试验研究,研究结构受力性能并与模拟分析结果进行对比分析,完善分析模型。