燃气轮机组压气机失速引发的不稳定振动分析

杨卫国,祝铁军,王庆韧,杜胜磊

(1. 广东惠州天然气发电有限公司,广东 惠州 516082;2. 广东电科院能源技术有限责任公司,广东 广州 510080)

近年来,随着环境保护要求的逐步提高以及热力、动力需求的日趋旺盛,燃气-蒸汽联合循环发电机组装机容量呈现爆发式增长。联合循环机组具有发电效率高[1]、启动快、调节灵活、污染物排放低[2]等突出优点,在环境压力逐渐增大的形势下和电网调峰调频方面具有相当的优势。随着联合循环机组数量的增加,轴系振动问题也越来越多地凸现,并得到了广泛关注和研究。文献[3-4]研究了燃气轮机组燃烧振荡引发的不稳定振动问题,文献[5]研究了燃气轮机组拉杆转子扭转振动建模和分析方法,文献[6]研究了燃气轮机叶片断裂故障现象及预防措施,文献[7]研究了燃气-蒸汽联合循环机组轴系振动特性,文献[8]总结了我国投运的大型燃气-蒸汽联合循环机组上发生的各类振动故障,文献[9]研究了重型燃气轮机动平衡技术。从宏观角度讲,燃气轮发电机组和汽轮发电机组一样,都是由转动部件和支撑部件组成,在转子-轴承-支撑系统动力学特性方面两者是相通的,油膜失稳[10-12]、转子质量不平衡[13]、热弯曲[14-16]、发电机匝间短路[17]、动静摩擦[18]等故障机理相同,故障特征也相同。上述故障中油膜失稳故障特征突出表现在低频分量幅值上,而其他故障特征主要表现在工频分量幅值上。对于汽轮发电机组,由于关注较早,台数更多,案例更多,相对而言研究更加成熟一些。

汽轮机和燃气轮机这两类透平机械也都存在因工作介质而引发的流体激振问题[19-21]。从本质上讲,流体激振都是由于流体作用在叶片上引起的。目前针对这两类透平机械流体激振问题所开展的研究相似,一般认为转动部件和气(汽)缸静止部分不同心导致气(汽)流作用在一圈叶片上的作用力不均匀,进而产生一个不平衡力作用到转子上,引发流体激振,诱发大幅振动故障。

然而,燃气轮机还存在一种特殊类型的流体激振[22-26]。燃气轮机组是由多级轴流式压气机和多级透平组成,压气机在工作过程中,会发生因气流入口角偏离叶栅安装角(即出现较大的冲角偏差)而引发的失速、喘振等特殊类型的流体激振。这类故障严重影响燃气轮机稳定工作范围和运行可靠性,目前对这类振动故障所开展的研究还相对较少。压气机失速故障特征和油膜失稳故障相似,都是表现在低频分量上,都具有突发性和不稳定性,两类故障容易混淆。因故障机理完全不同,故障处理方案完全不同,故障诊断时需要准确区分这两类故障。

本文以某台大型燃气轮发电机组发生的振动故障为例,测试了该机组启动和定速带负荷过程中不稳定振动现象,总结了振动故障特征。通过深入分析和全方位的试验,确认振动故障是由于燃气轮机组压气机失速所引发的。在准确判断故障原因的基础上,通过调整压气机进口导叶(inlet guide vane,IGV)开度,解决了振动问题,为类似故障的分析和解决提供处理方法。

1 机组介绍

某发电公司2号机是GE公司生产的PG9171E型燃气轮机,输出功率为126.1 MW,由额定功率为1 000 kW的启动电动机、17级的轴流式压气机、14个燃烧室组成的燃烧系统和3级透平转子组成,轴流式压气机转子和透平转子用刚性联轴器连接。图1为燃气轮机发电机组轴系简图。燃气轮机组轴系设计有3个支撑轴承,配置了本特利振动监测系统,在1号、2号、3号轴瓦顶部安装了振动传感器,用于测量轴承座振动,根据轴承座振动对机组进行保护。

图1 燃气轮机发电机组轴系Fig.1 Shafting of gas turbine-generator set

2018年4月,该机组检修后开机。在机组升速和带负荷运行过程中,多个轴承出现了较大幅度的振动波动。为此,对机组出现的振动问题先后进行了多次测试和分析。

2 机组不稳定振动现象

2.1 首次开机振动情况

图2给出了机组检修后首次开机过程中1号、2号、3号轴承振动随转速变化的情况。从图2可以看出,在机组启动过程中各测点振动信号中工频分量幅值小于80 μm,3 000 r/min下各测点振动信号中工频分量幅值小于30 μm,说明燃气轮机组转子平衡状态良好。但是在2 400~2 600 r/min区间内,1号、2号、3号轴承振动通频幅值出现了大幅度波动,突出表现在1号轴承和3号轴承上,在2号轴承上也有比较明显的反映。

图2 第1次开机升速过程中3个轴承振动情况Fig.2 Vibration of three bearings during speed up in the first start-up process

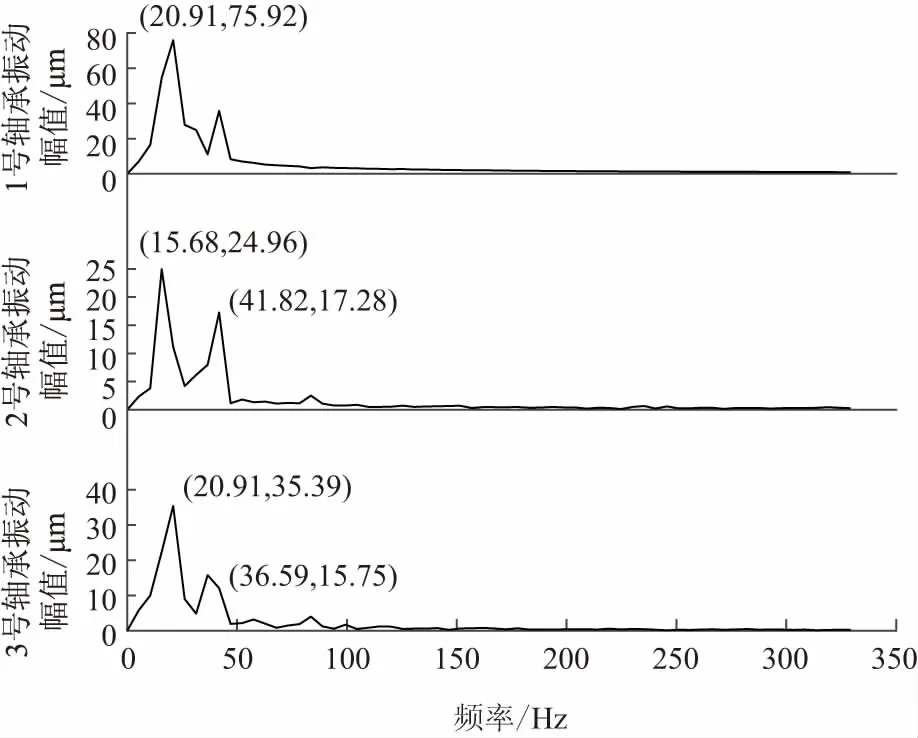

图3和图4分别给出了振动幅值波动时各点波形图和频谱图。从图3可以看出,振动幅值波动时,1号、2号、3号轴承的振动波形图均发生了畸变。从图4可以看出,1号轴承和3号轴承振动频谱中出现了较大幅度的20.91 Hz低频分量,2号轴承振动频谱中出现了较大幅度的15.68 Hz低频分量,低频分量幅值已经超过工频分量,成为影响振动幅值的主要因素。

图3 第1次开机升速到2 500 r/min时3个轴承振动波形图Fig.3 Vibration waveforms of three bearings at 2 500 r/min in the first start-up process

图4 第1次开机升速到2 500 r/min时3个轴承振动频谱图Fig.4 Vibration spectrum of three bearings at 2 500 r/min in the first start-up process

图5给出了燃气轮机组定速带负荷过程中各点振动情况。在低负荷状态下,各点振动幅值有小幅度波动。随着负荷的增加,振动幅值的波动幅度减小。图6给出了带负荷初期3个轴承振动的频谱图,从图中可以看出,1号轴承出现了18.80 Hz低频分量,2号轴承出现了376.0 Hz高频分量,3号轴承出现了6.27 Hz超低频分量。不同轴承上表现出来的振动频谱特征不完全相同,这种情况在以往的机组运行过程中比较少见。

2.2 第5次开机振动情况

第1次开机,燃气轮机组连续运行2 d后停机,停机过程中振动虽有波动,但幅度不大。第3日再次开机时出现较大幅度振动,随后连续开机3次,都因振动大而停机。第5次开机,没有跳机,燃气轮机组升速到3 000 r/min。

图5 第1次开机定速3 000 r/min和带负荷过程中3个轴承振动情况Fig.5 Vibration of three bearings at 3 000 r/min and during on-load operation in the first start-up process

图6 第1次开机带负荷运行时3个轴承振动频谱图Fig.6 Vibration spectrum of three bearings during on-load operation in the first start-up process

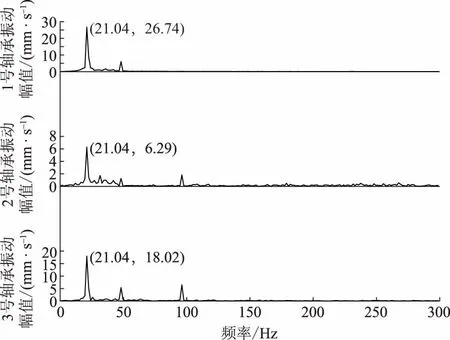

图7给出了升速过程中各测点振动变化情况,可看出升速到2 400 r/min后,振动突然增大。与第1次开机不同的是,随着转速的进一步升高,虽然工频分量幅值减小了,但总振动幅值却越来越大,主要表现在1号、3号轴承上,以1号轴承最为突出。图8给出了3 000 r/min下各测点振动频谱图。从升速过程中1号测点振动频谱随转速变化情况可以看出,转速升高到2 400 r/min后,频谱图上出现了大幅度低频分量,频率约为21.04 Hz。升速过程中该频率一旦出现,即被锁定,不随转速变化。

2.3 振动特征

根据多次开机过程中的振动测试数据可以发现,该燃气轮机组上发生的不稳定振动具有以下特征:

图7 第5次开机升速过程中3个轴承振动情况Fig.7 Vibration of three bearings during speed up in the fifth start-up process

图8 第5次开机定速3 000 r/min时3个轴承振动频谱图Fig.8 Vibration spectrum of three bearings at 3 000 r/min in the fifth start-up process

a)升速到一定转速后以及在定速运行时,都有可能发生这种振动。振动一旦发生,振动幅值即呈现大幅随机性波动。

b)随机性振动主要表现在1号轴承上,同时对2号、3号轴承也有一定的影响。

c)振动幅值波动时,出现大幅度低频分量,低频分量频率为18~21 Hz。升速过程中也有可能出现6.26~6.75 Hz超低频以及376.0 Hz的高频分量。

d)振动一旦发生,振动频率被锁定,不随转动频率变化。

3 振动原因分析

通过以上的测试结果可以看出,低频分量是导致该燃气轮机组振动的主要原因。与燃气轮机组低频振动相关的可能故障主要包括:气流激振、油膜失稳和压气机失速。

从图2可以看出,该机组1阶和2阶临界转速分别为1 080 r/min和2 150 r/min,对应频率分别为18.0 Hz和35.8 Hz。该燃气轮机组振动发生在转速升高到2倍的1阶临界转速(2 500 r/min)之后,低频频率(21 Hz左右)与转子1阶固有频率(18 Hz)相近,该频率在转速升高过程中被锁定,上述振动现象与滑动轴承油膜失稳很像,有发生油膜失稳的可能性。

油膜失稳是指旋转的轴颈在滑动轴承中带动润滑油高速流动,一定条件下高速油流反过来激励轴颈所产生的一种强烈自激振动现象。油膜失稳的主要特征有:①油膜失稳发生在转速高于失稳转速之后,失稳转速通常在相应转子1阶临界转速的2倍值以上。②油膜失稳故障发生后的振动频率近似等于相应转子1阶临界转速所对应的频率。③油膜失稳故障一旦发生,会在比较宽的转速范围内存在,而故障频率保持不变。转速降低到失稳转速以下,失稳才会消失。④油膜失稳故障的发生具有突发性。

失稳转速以前,故障频率点所对应的幅值较小,而且时隐时现,失稳转速之后,振动幅值将突然增大。油膜失稳故障主要与轴承结构参数、轴承载荷、润滑油参数等有关。本次检修对轴承进行过检查,没有发现轴承间隙超差等设计方面的问题。查询运行记录可知,运行状态下各轴承温度正常,没有发现轴承载荷过高或过低现象。提高轴承润滑油温后启机,同样发生了大幅振动。根据上述分析,可以初步排除油膜失稳故障。

该燃气轮机组上发生的失稳现象和气流激振也很相似。气流激振故障与机组负荷等因素有关,负荷越大,流量越大,气流激振力越大,越容易发生气流激振。但是分析发现,该机组故障主要发生在升速和定速带负荷初期,该期间流量较低。随着负荷的增加,流量增大而振动反而减小,因此可以排除气流激振故障。

该机组检修后启动时,在2 500 r/min附近2号轴承上出现了376.0 Hz和15.68 Hz分量,3号轴承上出现了6.26~6.75 Hz分量,这些频率分量都不能用气流激振和油膜失稳来解释。

在排除气流激振和油膜失稳故障可能性后,更多的疑点指向燃气轮机组压气机失速。压气机在非设计状态下工作时,流量变化与转速变化的不协调,将导致来流对压气机叶片的迎角增大。当迎角超过某个极限后,叶片通道中的气流将产生分离,产生大幅气流脉动,进而导致大幅不稳定振动。该现象称之为燃气轮机组压气机失速。

4 振动处理方案

4.1 IGV角度对振动影响分析

该型燃气轮机组设计有可调IGV,安装在压气机最前端,由液压控制系统和可转导叶回转执行机构组成。IGV有16组叶片,每组4片,共计64片。如果IGV角度固定,燃气轮机组压气机空气流量改变时,气流绝对速度角度变化,会在叶腹和叶背产生气流脱离。如果导叶角度可调,压气机空气流量变化时,改变可转导叶角度可以改变气流绝对速度方向,保证气流进入动叶的相对速度方向恒定不变,使得气流轴向速度与圆周速度相匹配,从而抑制气流脱离。燃气轮机组升速和带负荷初期,压气机进气量较小,IGV开度较小;带负荷到一定程度后,进气量与设计值接近,IGV应开启到较大角度以免产生负冲角引起不稳定流动。

4.2 故障处理方案

该燃气轮机组没有配备水洗装置,经过长时间运行后,燃气轮机组压气机叶片存在一定程度的积垢。叶片积垢后,压气机进气量减少,压气机各级气流流动偏离设计状态,压气机压比减小,原来设计的IGV开度就相对偏大,导致一级动叶气流冲角偏移,使压气机叶片处于失速状态。

停机后对IGV开度进行了检测。检查发现,IGV角度与控制画面给出的指令相比,有不同程度的正偏差。叶片积垢后,流量减小,IGV开度可能也偏大。根据检查和分析结果,修改控制指令,减小IGV阀开度1°,使得IGV角度满足机组实际运行情况需求。

4.3 IGV开度调整前后振动情况

调整IGV开度后再次开机观察燃气轮机组轴系振动情况。图9给出了IGV开度调整前后2次开机过程中各点振动随转速变化情况。IGV开度调整后,升速过程中2 500 r/min后的振动大幅度减小,振动信号主要以工频分量为主,IGV开度调整取得了很好的减振效果。

5 结论

本文针对某台大型燃气轮机组发生的不稳定振动,通过对多次启停机过程和带负荷过程的振动测试,总结了燃气轮机组上发生的不稳定振动特征。深入研究振动特征并结合现场实际处理,得到的结果表明,本机组不稳定振动不是由油膜失稳导致,而是由于压气机失速引发的。通过调整IGV开度,解决了不稳定振动故障。

图9 IGV开度调整前后开机升速过程中3个轴承振动比较Fig.9 Comparison of vibration of three bearings before and after adjusting IGV opening in start-up process

本研究主要结论如下:

a)燃气轮机组在启动升速和定速带负荷初期所发生的不稳定振动主要是由于燃气轮机组中压气机失速所引起的。失速故障发生后,出现了较大幅度的低频分量,成为振动的主要影响因素。低频频率虽然与转子1阶固有频率相近,但并不完全相同.

b)IGV角度偏差及燃气轮机组压气机叶片积垢,导致升速和定速带负荷初期因空气流量较小而引发燃气轮机组压气机失速。通过适当减小IGV角度,有效地减小了燃气轮机组振动。在燃气轮机组检修时,应重视对IGV角度的标定和校准工作。

c)压气机失速故障和油膜失稳故障特征有很强的相似性,但其故障机理完全不同,油膜失稳故障治理方案并不适用于压气机失速故障。故障诊断时应注意区分两者之间的差异,选择合理的振动故障处理方法。