燃煤电厂烟道活性炭喷射均匀性数值模拟

陈招妹,刘含笑,徐旭东,刘志波,郭高飞,沈敏超

(1. 浙江菲达环保科技股份有限公司,浙江 诸暨 311800;2.绥中发电有限公司,辽宁 葫芦岛 125222)

近年来,燃煤电厂排放的Hg等有毒重金属污染受到广泛关注。据统计,燃煤电厂排放的Hg约占全球人为Hg排放的40%,而中国的Hg排放量世界第一,约占全球的40%,是美国和印度排放量的3倍[1-2]。世界范围内的煤炭平均Hg含量(质量分数,下同)为0.13 mg/kg,中国的煤炭平均Hg含量为0.22 mg/kg[3]。

燃煤烟气Hg控制是当前世界各国大气污染控制的重点,燃煤电厂燃烧后烟气Hg脱除技术可分为利用现有设备协同脱Hg和烟道喷射吸附剂脱Hg[4-14]。烟道喷射吸附剂脱汞技术成熟度高,减排效果显著,是未来应对更严格排放限值的主流技术,常用的吸附剂有活性炭、改性活性炭、改性飞灰等。与钙基类吸附剂相比,活性炭颗粒的孔隙率更丰富,拥有更多表面官能团,对烟气中的气态Hg具有较好的吸附、氧化能力。活性炭吸附脱Hg装置一般布置在除尘装置前,吸附Hg后的活性炭在除尘装置中收集后,同粉煤灰一起输送至灰库。

美国针对活性炭吸附脱Hg开展了大量工程试验并进行了推广应用。一般活性炭与烟气中Hg的质量比为2 000∶1~15 000∶1,据美国能源局估计,脱除0.45 kg(1磅)Hg,约需25 000~70 000美元[3]。通过卤族元素(如Cl、Br等)、金属(如Mn、Fe、Cu等)及其化合物等对活性炭进行改性,在活性炭表面形成新的活性中心,可提高活性炭吸附性能。相关研究表明,通过氯化硫改性的活性炭,在实验条件140 ℃时,对Hg的吸附效率大于90%;掺杂CeO2的活性炭脱Hg效率可达70%,再加入Mn之后,效率可达90%[4]。国外成熟的改性活性炭产品有美国Cabot公司的DARCO HG系列、Albemarle公司的B-PAC溴化活性炭系列等[1],脱Hg效率可达70%~98%,每吸附0.45 kg(1磅)Hg的成本约为2 000~20 000美元[3]。国内目前也已经有项目正在应用此技术。

烟道喷射吸附剂在烟道中的覆盖率、均匀性、停留时间等与脱汞效率密切相关,如何增加吸附剂在烟道中的覆盖率、提高物料与烟气分布的均匀性、延长颗粒的停留时间,是提高脱汞效率、节省吸附物料损耗的关键。目前国内大部分工程案例中均采用管道直喷,或简单做一个变径、弯头等,物料的雾化效果不佳,烟道内物料分布不均,不仅影响了脱汞效率,还增加了物料消耗。本文以某100 MW机组为例,根据前期技术方案及工程实际参数,采用活性炭喷射技术进行烟气脱汞,模拟不同喷嘴布置方式下气固两相流进行研究,旨在为活性炭喷射系统的设计和运行提供技术参考。

1 物理模型

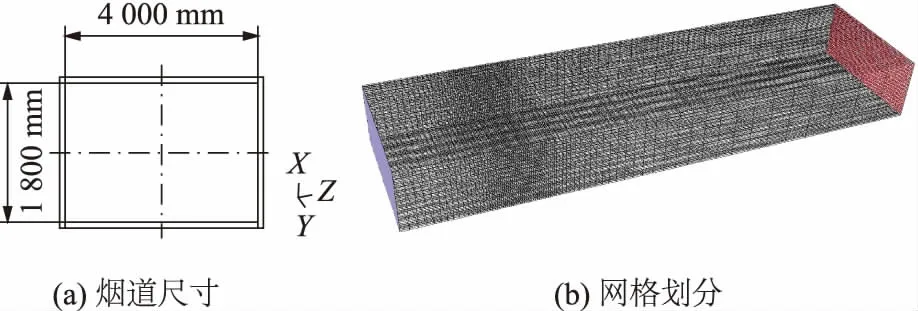

活性炭颗粒的喷射位置一般布置在空气预热器后、除尘器前的水平烟道上,要求有一定长度的直管段,使活性炭颗粒在烟气中有足够的停留时间,以保证活性炭颗粒对烟气中气态Hg的吸附效果。根据某100 MW机组的烟道实际截面尺寸﹝如图1(a)所示﹞,绘制一段15 m长的直烟道。该机组为新建热电联产机组,设计煤种热值为21 000 kJ/kg,煤中Hg含量为0.15 mg/kg,要求烟气Hg排放质量浓度小于3 μg/m3。采用Gambit软件进行几何模型的网格绘制[15],网格划分如图1(b)所示,考虑到计算精度、计算复杂度、计算时间等方面的要求,需对软件绘制的网格进行质量验证,尤其是喷射点前后区域。采用质量较高的结构化网格,干粉喷射区域采用网格局部加密,将网格质量及数量调整至最佳效果,网格总数量约为2 460 000。

图1 烟道物理模型Fig.1 Physical model of flue duct

2 数学模型及边界条件

2.1 数学模型

采用欧拉-拉格朗日计算方法进行求解。连续相采用常规的N-S(Navier-Stokes)方程求解,湍流模型采用k-ε(k为湍流动能、ε为湍流动能耗散率)模型求解。

连续方程为

(1)

动量守恒方程为

(2)

鉴于干粉喷射量较小(体积分数小于10%),属于稀疏气固两相流,干粉喷射计算求解可采用离散相模型(discrete phase model,DPM),将两者作为惰性离散相颗粒处理,即选用DPM模型来跟踪颗粒运动[16-19]。颗粒相的作用力平衡方程在直角坐标系下的形式为

(3)

针对本文的研究对象,计算中进行了以下假设和简化:干粉颗粒为规则的球形颗粒,粒径分布遵循R-R(Rosin-Rammler)分布;流动为定常工况,气体为不可压缩气体,不考虑温度、密度等变化对计算结果的影响;不考虑湍流的各向异性;仅考虑连续相对颗粒相的作用,不考虑颗粒相对连续相的反作用;不考虑颗粒的凝聚或破碎。

2.2 边界条件

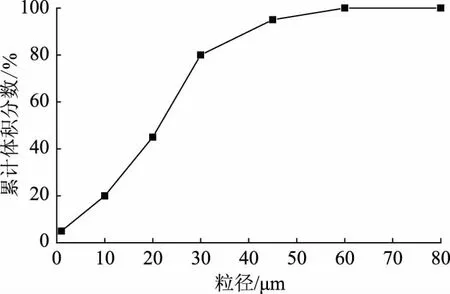

模型的入口条件设定为速度入口,流速为12 m/s;出口条件设定为Outflow;物理模型壁面设置为Wall,颗粒相与壁面接触后处理为弹射;喷射模型选择压力旋转雾化模型,总的干粉喷射量为50 kg/h;喷射颗粒为活性炭,真密度1 300 kg/m3,堆积密度取400 kg/m3;活性粒径小于45 μm(325目以上)的占比超过95%,粒径分布如图2所示。

图2 粒径分布Fig.2 Particle size distribution

3 计算结果及分析

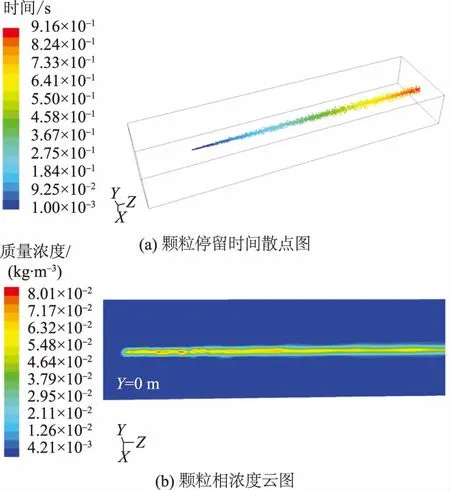

3.1 方案1,单点喷射

首先,选单点喷射工况为研究对象,不考虑喷雾效果,经计算,活性炭颗粒的停留时间散点图如图3(a)所示。取Y=0 m的截面,颗粒相浓度云图如图3(b)所示。可以看到,活性炭颗粒经过管道喷入烟道后,并未得到有效扩散,从喷射点到烟道出口,都是仅在喷射轴的径向小范围内与烟气接触,严重影响了活性炭颗粒的脱汞效率。

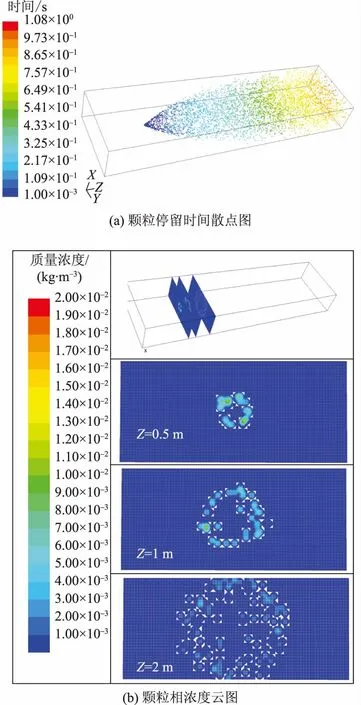

考虑喷嘴的雾化效果,采用Fluent自带的压力-旋流雾化喷嘴模型[20-21],喷射点设定在(0 m,0 m,0 m)处,喷雾口径为1 mm,起始喷射角度为45°,经计算,活性炭颗粒的停留时间散点图如图4(a)所示。分别取Z=0.5 m、Z=1 m、Z=2 m的截面,各截面颗粒相浓度云图如图4(b)所示。

可以看到,活性炭颗粒经雾化喷嘴喷入烟道后,随着在烟道的停留时间增加,在烟道截面扩散的有效面积也逐渐增加,且喷射面基本上呈圆形分布,有利于提高活性炭颗粒在烟气中的分布均匀性,当Z=2 m时,扩散截面已靠近烟道壁面。值得注意的是,为防止干粉颗粒对喷嘴的堵塞,物料喷射的效果往往是空心锥结构,仅采用单个喷头并不能完全保证物料在烟道截面的均匀分布。

图3 单点喷射工况计算结果(不考虑喷雾效果)Fig.3 Calculation results of single-point injection condition(Spray effect was not considered)

图4 单点喷射工况计算结果(考虑喷雾效果)Fig.4 Calculation results of single-point injection condition(Spray effect was considered)

3.2 方案2,三点喷射

选三点喷射工况为研究对象,不考虑喷雾效果,经计算,活性炭颗粒的停留时间散点图如图5(a)所示。取Y=0 m、Z=1 m的截面,颗粒相浓度云图如图5(b)所示。可以看到,活性炭颗粒经过3路管道喷入烟道后,均并未得到有效扩散,在整个烟道截面的分布区域十分有限。

图5 三点喷射工况计算结果(不考虑喷雾效果)Fig.5 Calculation results of three-points injection condition(Spray effect was not considered)

考虑喷嘴的雾化效果,采用Fluent自带的压力-旋流雾化喷嘴模型,喷射位置点分别设定在(0 m,0 m,0 m)、(0 m,1 m,0 m)、(0 m,-1 m,0 m)处,喷雾口径均为1 mm,起始喷射角度均为45°,经计算,活性炭颗粒的停留时间散点图如图6(a)所示。分别取Z=0.5 m、Z=1 m、Z=2 m的截面,各截面颗粒相浓度云图如图6(b)所示。可以看到,活性炭颗粒经雾化喷嘴喷入烟道后,随着在烟道的停留时间增加,在烟道截面扩散的有效面积也逐渐增加,当Z=2 m时,活性炭颗粒已几乎遍布整个截面区域,且3个喷射点的覆盖面相互叠加,有效填补了空心区域。

图6 三点喷射工况计算结果(考虑喷雾效果)Fig.6 Calculation results of three-points injection condition(Spray effect was considered)

3.3 方案3,五点喷射

选五点喷射工况为研究对象,考虑喷嘴的雾化效果,采用Fluent自带的压力-旋流雾化喷嘴模型,喷射位置点分别设定在(0 m,0 m,0 m)、(-0.5 m,1 m,0 m)、(-0.5 m,-1 m,0 m)、(0.5 m,1 m,0 m)、(0.5 m,-1 m,0 m)处,喷雾口径均为1 mm,起始喷射角度均为45°,经计算,活性炭颗粒的停留时间散点图如图7(a)所示。分别取Z=0.5 m、Z=1 m、Z=2 m的截面,各截面颗粒相浓度云图如图7(b)所示。可以看到,活性炭颗粒经雾化喷嘴喷入烟道后,随着在烟道的停留时间增加,在烟道截面扩散的有效面积也逐渐增加,且五点喷射效果优于三点喷射。

3.4 方案比选

为了进一步对比不同喷射点布置方式的优劣,表征活性炭颗粒在烟道内的喷射面积,定义颗粒覆盖率的概念,计算公式为

图7 五点喷射工况计算结果(考虑喷雾效果)Fig.7 Calculation results of five-points injection condition(Spray effect was considered)

Δα=Ap/Af.

(4)

式中:Δα为活性炭颗粒在烟道的覆盖率;Ap为活性炭颗粒在烟道截面的总扩散面积;Af为烟道截面的面积。

经计算,3种工况条件下不同截面活性炭颗粒的覆盖率如图8所示,单点喷射工况在Z=0.5 m、Z=1 m、Z=2 m的截面的活性炭颗粒覆盖率分别为6.9%、19.5%、35.1%,三点喷射工况时各截面活性炭颗粒覆盖率分别为16.7%、41.3%、79.5%,五点喷射工况时各截面活性炭颗粒覆盖率分别为24.9%、49.4%、92.6%。在活性炭颗粒喷射总量不变的前提下,喷嘴数量越多,喷射覆盖面积越大,活性炭颗粒在烟道的覆盖率越高。但值得注意的是,三点喷射改为五点喷射后,覆盖率的增加幅度并没有单点喷射改为三点喷射后的增加幅度大,因此在实际工程应用中,在尽量多布置喷射点的同时,也应考虑所增加的喷射点数对覆盖率扩大的贡献比例。

图8 3种工况计算结果对比Fig.8 Comparison of calculation results of three working conditions

4 结论

活性炭覆盖率、活性炭与气流分布的均匀性、活性炭颗粒的停留时间等与活性炭的脱汞效率密切相关,且直接影响基于活性炭喷射的烟气脱汞系统的运行费用。本文以某100 MW机组为例,根据前期技术方案及工程实际参数,采用活性炭喷射技术进行烟气脱汞,对不同喷嘴布置方式下气固两相流进行模拟研究,得到主要结论如下:

a)基于Fluent软件,采用DPM能较好地模拟烟道干粉喷射或的颗粒分布情况,为实际工程中喷射点数量及喷射点位选择提供借鉴。

b)喷嘴数量越多,喷射覆盖面积越大,活性炭颗粒在烟道的覆盖率越高;但在实际工程应用中,在尽量多布置喷射点的同时,也应考虑所增加的喷射点数对覆盖率扩大的贡献比例。