煤粉自燃特性实验以及对磨煤机出口温度影响因素的探讨

颜祝明,卢志民,姚顺春,沈跃良,莫爵徽

(1.广东红海湾发电有限公司,广东 汕尾 516622;2. 华南理工大学 电力学院,广东 广州 510640;3.广东电科院能源技术有限责任公司,广东 广州 510080)

磨煤机出口温度是燃煤发电机组运行的一个重要参数。提高磨煤机出口温度,可以给机组运行带来以下诸多好处:①煤粉着火提前,延长了煤粉在炉膛内燃烧时间,一方面提高煤粉燃尽率,另一方面减少过热器和再热器的超温现象;②可以提高磨煤机干燥出力,降低磨煤机制粉单耗;③减少一次风冷风量的消耗,降低一次风机电耗;④降低锅炉排烟温度。据经验估计,磨煤机出口温度每提高10 ℃,可降低排烟温度约2 ℃,从而减少发电煤耗约0.35 g/kWh。浙江玉环电厂、温州电厂、广东的沙角电厂、汕尾电厂、珠江电厂以及安徽凤台电厂等都进行过试验,将中速磨煤机出口粉温升高到90 ℃以上[1-8],在制粉系统安全稳定运行的前提下,降低了排烟温度,带来明显的经济收益。其中,温州电厂排烟温度降低7 ℃,发电标准煤耗下降1.17 g/kWh[1];汕尾电厂锅炉排烟温度下降6~8 ℃,提高锅炉效率约0.3 %~0.4 %,降低机组供电煤耗约1.0~1.2 g/kWh;凤台电厂更是将磨煤机出口温度由80 ℃提高到100 ℃,排烟温度下降6.1 ℃,锅炉效率增加0.31%,发电煤耗下降1 g/kWh[6]。

磨煤机出口温度的确定主要受2个条件的约束:制粉系统的着火防爆上限和制粉系统的干燥出力要求(需高于风粉混合物的露点)。前者确定了上限出口温度,后者确定了下限出口温度。早在1964年,前苏联颁布的《煤粉制备及燃烧设备防爆规程》就制订了磨煤机出口一次风的温度上限,在1973年修订规程时提高了此温度上限(见表1)。我国在火力发电厂的制粉系统设计和热力计算方面也一直在参考国外的规程,如DL/T 466—2004《电站磨煤机及制粉系统选型导则》(见表2)。它是根据不同煤种的挥发分含量(质量分数,下同)的差异,确定各类型制粉系统磨煤机出口温度。其他标准如DL/T 5203—2005《火力发电厂煤和制粉系统防爆设计技术规程》、GB 50229—2006《火力发电厂与变电站设计防火规范》、DL/T 5145—2012《火力发电厂制粉系统设计计算技术规定》,都保持了一致的要求。

从目前有关电厂的试验和实践来看,磨煤机出口温度显然有提高的余地。事实上,我国1980年电力工业部颁布的《电力工业技术管理法规》中规定的直吹式煤粉制备系统磨煤机出口风粉混合物的最高温度为130 ℃(烟煤),以及采用热风送粉时,对干燥无灰基挥发分大于15%(质量分数,下同)的烟煤,热风温度的选定应使燃烧器前的风粉混合物的温度不超过160 ℃。有文献称,西德在褐煤领域采用的磨粉机出口温度高达180 ℃[9]。

表1 前苏联《煤粉制备及燃烧设备防爆规程》关于磨煤机出口温度的规定Tab.1 Regulations on outlet temperature of coal mills in explosion-proof regulations of the former Soviet Union ℃

表2 DL/T 466—2017《电站磨煤机及制粉系统选型导则》关于磨煤机出口最高允许温度的规定Tab.2 Regulations on maximum permissible outlet temperature of coal mills in DL/T 466—2017

注:TM2为磨煤机出口风粉温度。

关键问题是,如何科学地认识制粉系统中着火和爆炸的机理,并有效控制风险。笼统地按照煤的挥发分Vdaf和磨煤机类型来确定磨煤机出口温度限定值,即以挥发分这一单一指标来反映煤种的自燃性和易爆性,并据此选取煤粉气流的上限温度尚不够科学和系统。张肃等在文献[9]中通过测量大量的煤种的热解开始点温度Ts和堆积起燃温度Tz,发现即使对于挥发分含量接近的煤种,这2个参数也会有较大的差异,也说明了仅仅根据煤种或其挥发分含量来确定磨煤机出口温度的上限有一定的局限性。因此,文献[9]通过对70余种有代表性的煤样的回归分析,得出Ts和Tz与灰分、水分和挥发分的表达式,并以此为依据确定磨煤机出口温度上限值。

影响煤的自燃倾向性的因素有煤质、硫含量、含水量、粒度、环境温度、漏风强度、导热系数等。煤自燃危险性由内因和外因共同决定,一般情况下,煤自燃的外因是可以通过技术手段控制的,故煤自燃危险性主要由内因决定。吕太等在文献[10]中探究了干燥与褐煤爆炸危险性的关系,发现干燥会使褐煤煤粉样品的小粒径颗粒的数量增加;同时,干燥后的样品的煤粉层最低着火温度比干燥前低,且爆炸极限浓度也有所下降,因此表现得更容易发生着火和爆炸。

磨煤机内部实际工况比较复杂,如辊-盘式中速磨工作时,含水量大的原煤块从上方进入磨盘中央,在离心力作用下逐渐往外移动并受到磨辊的挤压研磨,在外边缘与一次风混合;然后经过粗粉分离器,较细的煤粉最后随一次风离开磨煤机,较粗的或黏着的煤粉返回磨盘重新研磨。根据着火和爆炸要素分析,制粉系统最可能着火和爆炸的过程应该是:干燥的煤粉长时间堆积蓄热,热量不断积累、温度升高,最终点燃悬浮在空气中的煤尘(在爆炸浓度范围内)。文献[11-15]总结国内外火力发电厂发生各类制粉系统爆炸事故的主要原因有:

a)磨煤机内各种器件间的摩擦产生火花造成自燃或爆炸(点火源);

b)磨煤机出口温度过高,造成煤粉混合物中可燃气体的析出,降低了着火和爆炸能量下限;

c)磨煤机入口、细粉分离器及入口和粗粉分离器的大间隙、低流速加上制造施工质量不高造成的壁面凹凸不平和煤粉管道布置不合理,导致积粉在较高的温度下氧化自燃,形成点火源;

d)磨煤机长期处于运行状态,造成密封和运动件的磨损,致使堵煤、漏入热风等因素引起爆炸;

e)在磨煤机停机或启动时,未进行充分的吹扫,致使磨煤机内残留煤粉处于爆炸浓度范围内;

f)磨煤机底部风环室的石子煤没有及时清除或排石子煤二次门泄漏,残留的石子煤长期受高温烟气烘烤而着火。

浙江大学赵虹等人对提高磨煤机出口温度的安全性和经济性进行了长期的研究,他们采用“热重-红外光谱”的方法分析实际煤种的挥发分(CO)析出规律,并在现场试验中发现磨煤机出口温度由75 ℃升至95 ℃,并不会导致磨煤机内产生CO析出的问题;同时还通过数值模拟与现场试验相结合的方法,发现影响磨煤机运行安全性的关键因素不在于磨煤机出口温度,而在于磨煤机内部一次风与煤粉的换热过程[16]。浙江大唐乌沙山发电厂从长期提高磨煤机出口温度运行的经验中,发现文丘里套积粉或磨煤机入口一次风道积煤而引起的自燃是制粉系统5次爆燃的主要原因[17]。

本文主要是从提高磨煤机出口温度的角度出发,选择DL/T 5203—2005《火力发电厂煤和制粉系统防爆设计技术规程》中2个重要的煤粉爆炸感度指标:煤粉层最低着火温度Tc和煤粉云最低着火温度Ty,模拟更接近实际磨煤机壁面上煤粉积累造成自燃着火以及煤粉云着火的情况;同时对沿海电厂常用的5种烟煤或褐煤,进行最低着火温度的实验和分析,并与热重分析的结果进行对比,探讨灰分、水分、挥发分和粒径对煤粉爆炸感度特性的影响。

1 实验与方法

1.1 实验原材料

由于极少发现因磨制无烟煤而导致制粉系统发生着火和爆炸的情况,所以行业内普遍认为在现有热一次风温度下磨制无烟煤的制粉系统不存在爆炸的可能性。因此,本文选取5种具有代表性的烟煤或褐煤作为试验样本(分别为S1、S2、S3、S4、S5),5种煤的工业、元素分析和热值指标见表3。

本文实验分为2组,第一组是基础实验,比较同一状态下(粒径小于100 μm,空气干燥基)不同煤种的爆炸感度特性;第二组是对照实验,比较样品S2在不同含水量(干燥基和空气干燥基)和不同粒径(粒径在100~200 μm范围内和小于100 μm)下的爆炸感度特性。

表3 5种煤样的工业、元素分析和热值(空气干燥基)Tab.3 Industrial analysis, elemental analysis, calorific values of five coal samples (air dry basis)

1.2 煤粉层最低着火温度实验

磨煤机运行过程中,当原煤水分过大时,黏性增加;或者磨煤机内部结构的流通面积变大导致流速下降,可能引起内部发生煤粉堆积的现象,形成煤粉层。煤粉层在高温壁面或者热风的作用下有可能缓慢自燃,热量逐渐积累导致进一步的反应[18]。本文根据GB/T 16430—1996《粉尘层最低着火温度测定方法》进行实验,测定装置如图1所示。

实验时将5 mm厚的煤粉层置于可控温的金属平板表面上,通过改变金属平板表面的温度使煤粉层着火。煤粉层着火的定义为符合以下3种情况之一:出现有焰或者无焰燃烧;煤粉层温度高于450 ℃;煤粉层温度高于热平板温度50 ℃。

1—盛粉环;2—热板;3—加热器;4—加热器控温用热电偶;5—热板温度记录用电偶;6—粉尘层温度记录用电偶

图1 煤粉层最低着火温度测定装置示意图

Fig.1 Schematic diagram of the minimum ignitiontemperature measuring device for coal dust layer

1.3 煤粉云最低着火温度实验

磨煤机工作时,工作腔内充满煤粉气流,当含有满足着火甚至爆炸浓度的煤粉气流遇到自燃的煤粉或者高温壁面等火源时,存在着火甚至爆炸的可能性;因此,需要对煤粉云的最低着火温度进行测定[18]。实验根据标准GB/T 16429—1996《粉尘云最低着火温度测定方法》进行,测定装置如图2所示。实验时,将煤粉置于储尘器内,随后打开电磁阀通入压缩空气,形成煤粉云,最后通入预热到一定温度的炉体,观察其是否发生着火。依据国标GB/T 16429—1996《粉尘云最低着火温度测定方法》着火的判定依据,结论为“加热炉管下端有火焰喷出或火焰滞后喷出”。

1—加热炉;2—连接头;3—储尘器;4—电磁阀;5—储气罐;6—闸阀;7—U型管;8—稳压电源;9—温度控制仪;10—温度记录仪

图2 煤粉云最低着火温度测定装置示意图

Fig.2 Schematic diagram of the minimum ignitiontemperature measuring device for coal dust cloud

1.4 热重分析

Tc、Ty是煤粉爆炸感度特性参数,为补充说明并尝试解释上述实验中各煤种所表现出的不同的性质,本文利用热重分析方法,测试各煤种的着火温度Ti、最大反应速率的对应温度Tmax等参数,具体的参数含义及读取方法,参见文献[19]。

采用德国耐驰STA409C热重分析仪,每次实验称取10 mg样品,在模拟空气气氛下,升温速率设置为:首先以25 ℃/min从室温升到110 ℃进行干燥,然后以20 ℃/min的速率从40 ℃升到1 100 ℃,最后在恒温1 100 ℃持续20 min。将所得热重曲线转换为干燥无灰基后再进行分析。

2 结果及分析

2.1 煤粉层最低着火温度和煤粉云最低着火温度

表4为测得各样品的Tc和Ty。

表4 各煤粉样品Tc和TyTab.4 Tc and Ty of pulverized coal samples ℃

从表4中可知,各煤种的Tc在250~330 ℃之间[20],与磨煤机入口的热风温度范围一致。但从有关的模拟和实测结果来看,一次风与煤粉的激烈换热过程集中在风煤混合接触后很小的一块区域内,之后粉温会迅速降低至接近磨煤机出口温度[16]。从煤堆自燃模拟结果[21-22]可知,最易发生自燃的位置既不在煤堆的表面,也不在最深处,而是在相对中间的供氧条件较好、而散热条件较差的位置,从而促进氧化反应以及热量的积聚。因此,若可以及时清除煤粉的积聚,尽量减少煤粉层的积聚量和积聚厚度[18],即使对于挥发分极高的煤种,其自燃和引起爆炸的风险还是较小的。

2.2 不同煤种的爆炸感度特性对比分析

由不同煤种与挥发分、灰分含量的关系图(图3)可以看出,所选的4种煤(S2—S5),挥发分含量分别为41%、33%、14%、13%,而灰分含量分别为5%、14%、13%、26%。大体上,挥发分含量依次降低,而灰分含量依次升高。随着挥发分含量的逐渐降低,Tc和Ty基本上同步升高,因此可以认为,以挥发分含量高低来表征煤粉的爆炸感度特性和制定相关的磨煤机出口温度上限有其合理性;另外,从总体变化趋势上看,Tc和Ty随灰分含量的升高而升高,即灰分含量越高,煤粉爆炸的敏感度越低。故综上所述,煤粉的爆炸感度特性参数是受挥发分和灰分含量的综合作用影响的。煤粉受热时,挥发分首先析出,因此挥发分含量高的样品挥发分析出的浓度也高,在较低温度时更容易达到着火浓度,且挥发分的着火温度比固定碳低,因此该样品首先着火;而灰分在着火初期会吸收一部分热量,延迟煤粉的着火。另外,需要注意的是,S3与S2相比,其挥发分含量低而灰分含量高,但是其Tc也低,与总趋势不符;S5与S4相比,也是在含有较低挥发分和较高灰分的情况下具有较低的Ty,因此必定存在除挥发分/灰分含量外的其他影响因素。

图3 不同煤种Ty、Tc与挥发分、灰分含量的关系Fig.3 Relationship between Ty and Tc and volatile matter and ash content in different coal types

为更直观地观察煤粉爆炸感度特性和着火特性与挥发分的关系,从上述煤种样中选出S3和S4两个灰分含量接近、挥发分含量不同的样品进行对比,结果如图4所示。可以看出,挥发分含量高的S3,其爆炸感度特性和着火特性都更强。

图4 煤种样品S3和S4的爆炸感度特性和着火特性的对比Fig.4 Comparison of explosion sensitivity characteristics and ignition characteristics of samples S3 and S4

2.3 不同煤种的热重分析指标对比

不同煤样的热重分析指标与挥发分、灰分含量的关系如图5所示。从图5中可以看出热重Ti和Tmax变化趋势是一致的,这表明Tmax的高低可以间接表征煤粉着火的难易程度。从总体趋势上看,Ti和Tmax也都是随着挥发分含量的降低和灰分含量的升高而升高。

2.4 粒径、水分含量和灰分的影响

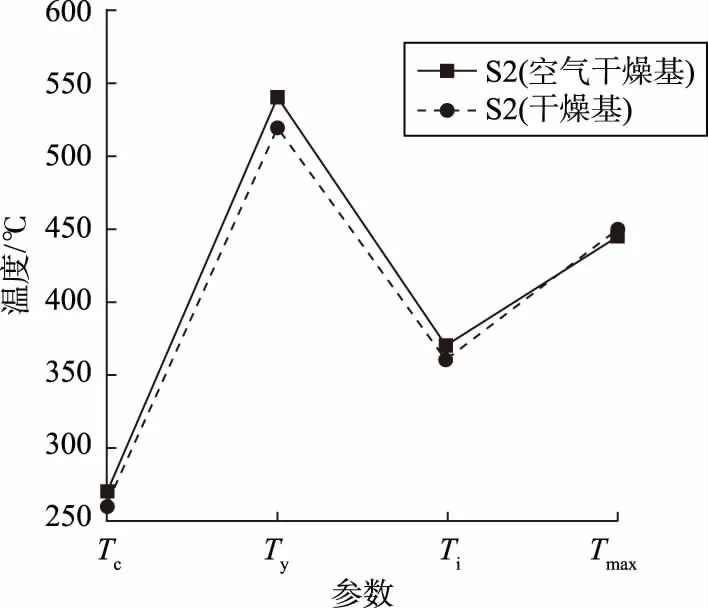

对比粒径在100~200 μm之间和100 μm以下的S2,实验发现粒径小的样品的Tc和Ty要高约50 ℃,而Ti和Tmax要高约10 ℃(见图6),因此粒径较大的煤粉的爆炸感度特性和着火特性都比粒径较小的煤粉弱。煤粉在受热到着火的过程中,首先是水分的蒸发,接着是挥发分析出后燃烧,最后才是固定碳的反应。粒径较大的煤粉,其比表面积较小,因此与空气接触的面积较小,且其内部空间较大,水分的蒸发和挥发分的析出的行程更长,因此所需的着火时间更长、着火温度更高。故本文认为粒径是煤粉爆炸感度特性的影响因素之一,粒径越大,煤粉爆炸感度越弱。

图5 样品热重分析指标与挥发分、灰分含量的关系Fig.5 Relationship between thermogravimetric analysis index and volatile matter and ash content

图6 不同粒径的样品S2的爆炸感度特性和热重分析的对比Fig.6 Comparison of explosion sensitivity characteristics and thermogravimetric analysis of sample S2 with different particle sizes

水分与爆炸感度特性、热重着火特性的关系如图7所示,干燥基的S2与空气干燥基的S2相比,其Tc低10 ℃、Ty低20 ℃、Ti低10 ℃、Tmax高5 ℃。显然,经过干燥的煤粉的爆炸感度特性要强于没经过干燥的煤粉,但当前条件下两者的着火特性的差异较小。主要原因是进行煤粉层实验时使用煤粉的量比较多(约为50 g),而且煤粉层的厚度有5 mm。只在正下方加热,含水量高的煤粉层整体水分的蒸发需要更高温度和更长时间,因此含水量越高的煤种的Tc越高。进行煤粉云实验时,煤粉云大概只在加热炉内停留1 s,受热时间短,而只有更高的温度才能在短时间内把含水量较高的煤粉充分干燥并使其着火,因此含水量越高的煤种Ty越高。进行热重实验时,使用煤粉的量很少(约10 mg),且加热速率较慢(20 ℃/min),到达着火温度附近时,2种样品的水分含量基本上一致,因此其着火特性相差无几。综上所述,本文认为水分含量是煤粉爆炸感度特性的影响因素之一,水分含量越大,煤粉爆炸感度越弱。

图7 不同水分的煤样S2的爆炸感度特性和热重分析的对比Fig.7 Comparison of explosion sensitivity characteristics andthermogravimetric analysis of coal sample S2 with different moisture

以S1和S2为样品,对比其爆炸感度特性和着火特性受灰分含量的影响,结果如图8所示。由于2种煤的挥发分含量相差无几(S2的为41%,S1的为43.6%),且元素分析和热值也基本一致,两者差别最大的就是灰分含量。其中S1的灰分含量(10.39%)是S2的(4.7%)2倍,但是两者都属于灰分含量较小的煤种。从图8可以看出,S1的Tc和Ty与S2的是一致的,但是S1的Ti和Tmax比S2的要高,即高灰分含量的S1更难着火,因此灰分含量对着火是起抑制作用的,即灰分含量越高,着火温度越高。虽然这一趋势在本实验条件下的煤粉爆炸感度特性上没有体现出来,但是有理由相信当灰分含量的差距达到一定值后,灰分的抑制作用就会有所体现。

图8 不同灰分含量煤的爆炸感度特性和热重分析指标的对比Fig.8 Comparison of explosion sensitivity characteristics andthermogravimetric analysis indexes of coal with different ash contents

3 结论与讨论

众多实验研究已经表明,利用系统热风余量提高磨煤机出口粉温,在安全运行的前提下可以创造出可观的经济效益,达到节能降耗的目的。本文从提高磨煤机出口温度的角度出发,测定了5种不同烟煤或褐煤的煤粉层的Tc和煤粉云的Ty,并与热重分析结果进行对比,结果表明:

a)5种煤粉(粒径小于100 μm)的煤粉层的Tc在250~330 ℃之间,煤粉云的Ty在540~620 ℃之间,两者的变化趋势一致,表明煤粉爆炸感度特性测试的一致性。建议电厂可以根据该分析的最低温度去控制磨煤机运行的最高点温度。

b)热重着火特性Ti和Tmax的结果和Tc、Ty的结果变化趋势基本上一致,表明利用热重分析代替煤粉层和煤粉云最低着火温度的测试,来区别不同煤种的煤粉爆炸感度特性,是具有一定价值的。

c)随着挥发分含量的增加、粒径的减小、水分含量的降低和灰分的减少,煤粉越容易着火,煤粉爆炸感度特性增强。煤粉爆炸感度特性不仅仅与挥发分含量有关,需要进一步地深入研究,才能确定影响煤粉着火和爆炸特性的因素,从而制定出更加科学的磨煤机出口温度规则,确保在安全运行的前提下提高电站锅炉的经济性。