高压隔离开关用银-石墨烯复合镀层的绿色制备与性能优化

吕旺燕,王文俊,聂铭,黄丰,岳楹超,郑克勤,曾潮流

(1.广东电网有限责任公司电力科学研究院,广东 广州 510080;2.中国科学院金属研究所,辽宁 沈阳 110016)

在电网现场运行过程中,高压隔离开关起到导通电流的作用,其动静电接触部位(触头和触指)是核心部件,一般为紫铜基体,并通过在基体表面镀银来提高其导电性。近年来,隔离开关动静触头接触面的发热成为影响电网安全运行的关键问题。大量的分合闸机械操作造成触头表面的银镀层发生氧化、磨损甚至剥落露铜,使银触头表面的接触电阻增大,且由于服役在大电流的作用下,会产生大量的热量,导致热缺陷的产生[1-6]。因此,普通银镀层已很难满足电网运行的实际应用需求,亟待进一步开发出综合性能优异的新型银基镀层。

目前,对银镀层进行改性处理是提高其耐磨与耐蚀性能的一种简单而有效的方法[7-8],但这种改性处理不应影响银镀层本身优异的导电与导热性能。为提高银镀层耐磨性,可考虑在银镀层中引入具有自润滑性质的组分如石墨等,或是引入耐磨质点。石墨材料由于具有优异的自润滑性能已被应用于改性银镀层,近年来国内部分超、特高压输变电线路上就已大量使用银-石墨复合镀层触头。这种触头具有更好的耐磨、导电及润滑性能,电阻系数小,换向性能好,不产生火花或噪声,使用寿命长[9-12]。与普通石墨材料相比,石墨烯具有更为优异的力学、热学和电学性能,是目前已知的最薄、强度最高的材料,将石墨烯薄片作为第二相材料引入银基复合镀层中,有望赋予银镀层良好的性能[7,13-15]。石墨烯与金属材料的复合存在石墨烯密度低、分散性差、有界面反应等诸多难题,利用复合电沉积技术有助于实现石墨烯与金属粒子在低温液相中的共沉积,文献[16]利用该技术在温度为40 ~ 55 ℃的镀液中实现了石墨烯与铬的共沉积,所得到的铬-石墨烯复合镀层表面平整均匀,显微硬度高,抗摩擦性能较好。文献[17]在硝酸银镀液中实现了石墨烯和银的共沉积,该银-石墨烯复合镀层与基体结合较好且耐磨性优异。工业镀银使用的氰化镀液有剧毒,不符合环保要求[18],因此有必要进一步研究和开发环保的银-石墨烯复合电镀技术。

本文拟通过实验表征和筛选石墨烯材料,研究环保型银-石墨烯复合镀层制备技术及其物理性质、耐磨与耐蚀性能等。在此基础上,利用复合电沉积技术在无氰体系下制备性能良好的银-石墨烯复合镀层,并研究工作电流密度和石墨烯添加量等因素对镀层表面形貌和耐磨、耐蚀等性能的影响规律,以获得综合性能较为优异的银-石墨烯复合镀层。

1 实验材料与方法

高温隔离开关触头的基材为纯铜,本实验选用紫铜基体,经线切割制备成15 mm×10 mm×2 mm的样片,并经400、800、1000号砂纸磨光,然后经去离子水、无水乙醇进行超声清洗,烘干后于无水乙醇中保存待用。试样在镀前需要经10%的稀硫酸活化30~60 s,然后经去离子水冲洗干净后置于镀液中,开始电镀过程。在电镀完成取出试样后,迅速用流水彻底冲洗掉样品表面残留的镀液,吹干并保存样品,用于后续的镀层表面形貌表征和性能测试。

1.1 石墨烯前驱体的微观结构与分散特性表征

为了筛选出适合用于复合电镀工艺的石墨烯前驱体,本实验选取3种来源于不同厂家的石墨烯样品进行分析和评价,分别为样品1(四川烯碳公司)、样品2(意大利进口)、样品3(南京先丰纳米)。已知样品1、2、3的片径分别为5~10 μm、10~20 μm、1~3 μm。采用JEOL JEM-2100HR型透射电镜(transmission electron microscopy,TEM)、Agilent PicoPlus型原子力显微镜(atomic force microscopy,AFM)、Jobin-Yvon Labran HR800型拉曼(Raman)光谱和ESCALAB 250型X射线光电子能谱(X-ray photoelectron spectroscopy,XPS)等技术,分析和表征上述石墨烯样品的微观结构、形貌和组分等。将溶于乙醇中的石墨烯均匀分散到碳支持膜上制备得到TEM样品;通过离心分离得到含有石墨烯的上清液,然后将上清液均匀分散在光滑的SiO2(300 nm)/Si基底表面,获得AFM样品;Raman光谱和XPS用于直接测定石墨烯原始样品。此外,将5 mg石墨烯和少量分散剂加入到去离子水中超声分散1.5 h,获得均匀性好的灰色透明溶液,观察该石墨烯分散液随静置时间的变化状态,并利用Zetasizer Nano-ZS90粒度分析仪测定石墨烯在水中的Zeta电位,分析和评价不同来源的石墨烯在水中的分散能力。

1.2 复合电镀工艺

采用环保型的无氰镀银工艺,镀液配方及工艺参数见表1,石墨烯添加量为0.5~5.0 g/L,使用的分散剂为美国路博润27000超分散剂(solsperse(TM)27000,15~25 g/L),在分散剂和磁力搅拌的辅助作用下使石墨烯均匀分散于电镀溶液中。此外,复合电镀过程中要连续磁力搅拌镀液以保证石墨烯的均匀分散,转速设定为1 000 r/min,镀液温度为30 ℃,工作电流密度为2.5~5.0 mA/cm2。

表1 镀液配方及工艺参数Tab.1 Plating solution formula and technical parameters

1.3 银基镀层的成分分析与形貌表征

采用Inspect F型扫描电镜(scanning electron microscope, SEM)观察银基镀层的表面和截面微观形貌,并结合X射线能谱仪(energy dispersive spectrometer, EDS)分析银基镀层的元素组成及含量。

1.4 银基镀层的性能表征

采用HV-1000型显微硬度计测定银基镀层的硬度值,使用的载荷力为0.5 N,每个样品表面测定8个不同点的硬度值,然后求取平均值作为该样品的硬度值。应用UMT-3型多功能摩擦磨损仪测定银基镀层的摩擦系数和磨损量,将磨损量(g)与银镀层密度、载荷及位移值相除后得到样品的磨损率(mm3/(N·m));使用的载荷力为3 N,摩擦副为HV硬度为700的GCr15钢球(直径约10 mm),磨程为5 mm,速度为10 mm/s,每个样品的一次测试时间为1 h,每个样品至少测试2次。采用TH2516B型直流电阻仪测量银基镀层与铜基体之间的接触面比电阻(mΩ·cm2)。利用Gamry Interface 1000E型电化学工作站测定镀层在3.5%(质量分数,下同)NaCl水溶液中的动电位极化曲线,来评定银镀层和银-石墨烯复合镀层的耐蚀性能;实验装置为三电极体系,工作电极需要通过绝缘材料密封好,仅露出尺寸为10 mm×10 mm的表面作为工作面,辅助电极为铂片,参比电极为饱和甘汞电极(saturated calomel electrode,SCE)。

2 实验结果分析

2.1 石墨烯前驱体的微观结构表征与评价

为了筛选出适合用于复合电镀工艺的石墨烯前驱体,本实验针对3种不同来源的石墨烯样品(标记为1、2、3号)的微观结构、形貌、组分和水中的分散能力等进行了分析和评价。

2.1.1 石墨烯的微观形貌和二维尺寸

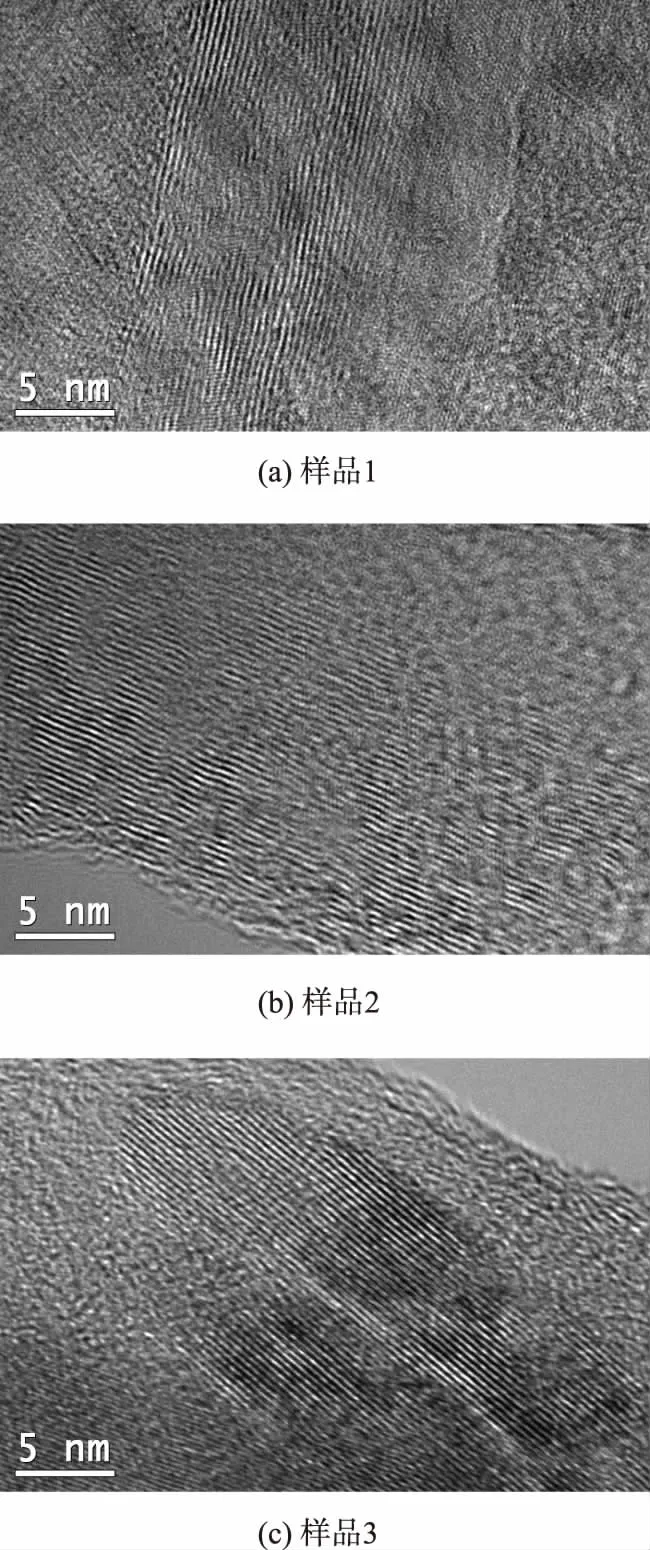

3种石墨烯样品的TEM图像如图1所示。可以看出3种石墨烯的形貌均为典型的二维片状,且二维碳原子片层排列整齐,均含有多个二维片层结构。样品1、2、3的片径分别为5~10 μm、10~20 μm、1~3 μm,其二维尺寸排序为:样品3<样品1<样品2。

图1 石墨烯的TEM图像Fig.1 TEM images ofgraphene materials

2.1.2 石墨烯的片层结构与数目

石墨烯在532 nm激光激发下的Raman光谱如图2所示。可以看出,石墨烯的Raman光谱由若干峰组成,主要为代表sp2碳原子面内振动的G峰、石墨烯结构缺陷的D峰以及碳原子层间堆垛方式的2D峰,且这些特征峰分别对应的频率为1 582 cm-1、1 350 cm-1以及2 700 cm-1[19-20]。由于多层石墨烯中会有更多的碳原子被检测到,因此G峰的强度会随着石墨烯层数(10层以内)的增加而近似线性增加[21],样品1与样品3的G峰强度之比IG1/IG3=1.38,而样品2与样品1的G峰强度之比IG2/IG1=1.92,说明样品1与样品3的层数相差不大,而样品2的层数约为样品1或样品3的2倍。此外,D峰与G峰的强度比ID/IG是表征石墨烯中缺陷密度的重要参数,其比值越大代表石墨烯中的缺陷密度越高[12],可计算得到样品1、2、3的ID/IG值分别为0.113、0.242、0.116,即ID2/IG2>ID1/IG1=ID3/IG3,说明样品1、样品3石墨烯片层中的缺陷较少,而样品2石墨烯片层中的缺陷相对较多。

图2 石墨烯在532 nm激光激发下的Raman光谱Fig.2 Raman spectra ofgraphene materials at the laser wavelength of 532 nm

样品1、2、3的AFM形貌如图3所示,其中图3(a)中前2张图表征的是不同扫描方向(从左往右或从右往左)时样品表面突起与凹坑的高度差,第3张图表征的是样品表面突起与凹坑的形貌,图3(b)和图3(c)类似。由图3可分别得出3种石墨烯与SiO2(300 nm)/Si基底的高度差,该高度差可近似为相应的石墨烯厚度,由此可知样品1、2、3石墨烯的厚度分别约为50 Å、100 Å、50 Å。由于该测试条件下的单层石墨烯厚度约为10 Å,因此可计算得出样品1、2、3石墨烯的层数分别约为5层、10层、5层,这与Raman光谱的测定结果相符。由此可知,样品1和样品3石墨烯的层数约为5层,样品2石墨烯的层数约为10层。

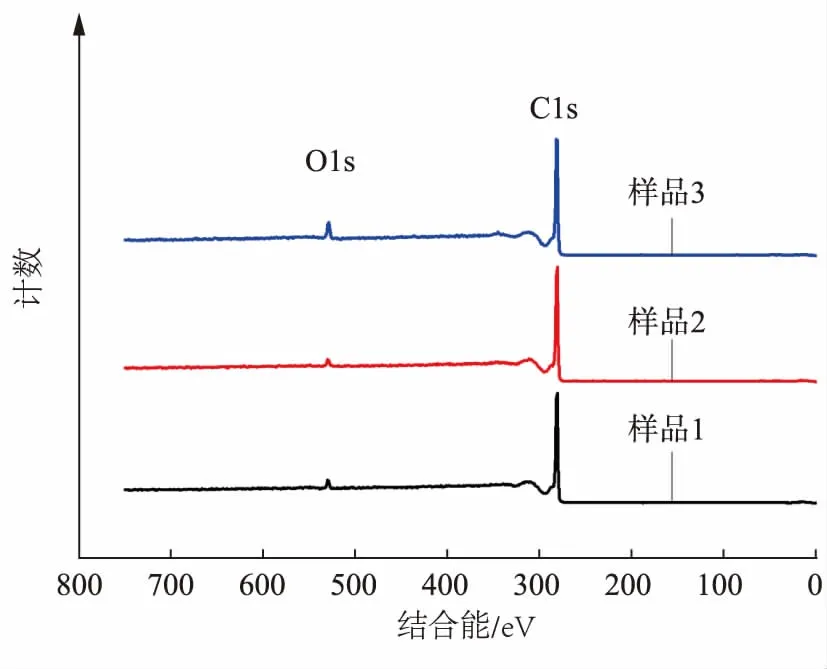

2.1.3 石墨烯的成分含量与O/C比

图4给出了石墨烯的XPS图,表2列出了3种石墨烯的主要成分含量(原子数占比)和O/C比(原子数之比)。可得出,3种石墨烯的主要成分均为C和O,样品1和样品2石墨烯的O/C比分别为3.16%和3.25%,样品3石墨烯的O/C比为6.13%。除了样品3石墨烯的O/C比稍大,这3种石墨烯在组分上没有明显差异。

表2 3种石墨烯的主要成分含量Tab.2 Main component contents of three kinds of graphene materials %

2.1.4 石墨烯在水中的分散性

基于上述结果,首先对3种石墨烯进行了初步的评价与筛选。考虑到样品2石墨烯的片径和层数均大于样品1和样品3,不利于其在水中的稳定均匀分散,因此重点考察样品1和样品3石墨烯在水中的分散性。石墨烯分散液随静置时间的状态变化如图5所示。可以看出:从初始状态到静置4 h后,2种石墨烯分散液仍然呈现出均匀一体的状态,没有观察到明显的分层;静置20 h后,样品3石墨烯分散液仍然为均匀一体的状态,而样品1石墨烯分散液上部则呈现出明显的分层。因此,与样品1石墨烯相比,样品3石墨烯在水中的分散稳定性可能更好。

为进一步比较上述2种石墨烯在水中的分散性,测定了2种石墨烯在水中的Zeta电位值,其中:3次测得样品1石墨烯在水中的Zeta电位值分别为-15.9 mV、-16.4 mV和-16.7 mV,平均值为-16.3 mV;样品3石墨烯的相应3次测量值分别-21.3 mV、-21.2 mV和-21.3 mV,平均值为-21.3 mV。基于以上分析,上述2种石墨烯在水中的Zeta电位值均小于0,说明石墨烯颗粒之间存在一定的排斥作用,不易团聚,石墨烯能够在水中均匀稳定存在一段时间。与样品1相比,样品3石墨烯的Zeta电位绝对值更大,这进一步说明样品3石墨烯比样品1石墨烯在水中的分散性更好,与图5得出的结论相同。这可能是由于样品3较样品1的片径更小且O/C比更高,在水中具有更好的溶解能力和均匀分散特性。

本节采用多种技术对3种不同来源的银-石墨烯电镀前驱体石墨烯材料的微观结构、形貌、层数、成分和在水中的分散性等进行了表征和评价,结果表明样品3石墨烯的综合性能应优于样品1和样品2,更适合用作银石墨烯复合电镀的前驱体。

图3 石墨烯的AFM形貌Fig.3 AFM images ofgraphene materials

注:O1s表示氧原子中1s轨道电子;C1s表示碳原子中1s轨道电子。

图4 石墨烯的XPS图

Fig.4 XPS spectra ofgraphene materials

图5 石墨烯分散液随静置时间的状态变化Fig.5 State change of disperse solution of graphene materials with standing time

2.2 石墨烯增强型银基复合镀层的制备及工艺优化

2.2.1 电流密度对银镀层的微观形貌与厚度的影响

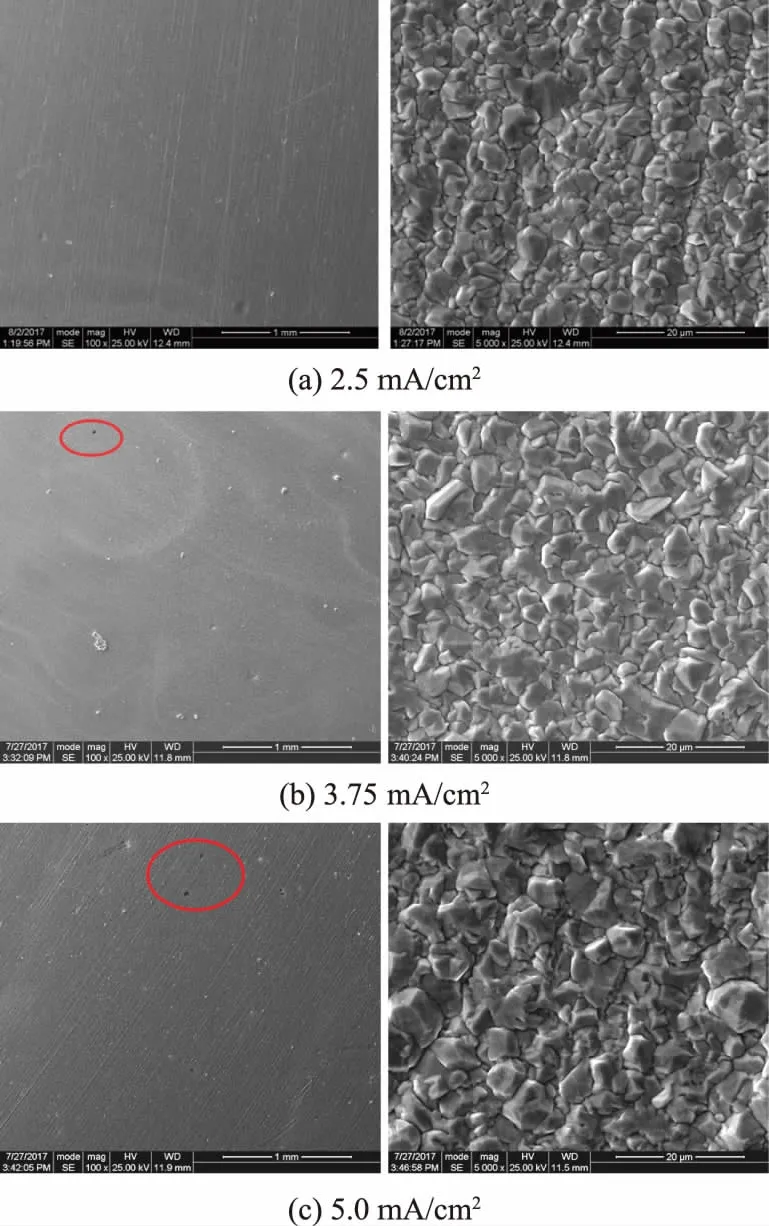

为了获得适合用于银-石墨烯复合电镀工艺的工作电流密度,本实验首先研究了工作电流密度对银镀层微观形貌的影响。采用表1给出的镀液配方,镀液温度为30 ℃,pH值为5.4~5.8,电镀时间为30 min,通过改变电流密度,获得了不同电流密度下银镀层的表面SEM形貌(图6)。由图6可见:电流密度为2.5 mA/cm2时,镀层表面致密,观察不到微观缺陷;电流密度为3.75~5.0 mA/cm2时,表面微观缺陷随电流增大而增加。EDS分析显示所有条件下镀层表面的成分全部为Ag,没有检测出基体Cu元素,说明镀层表面在高电流密度下并没有出现明显剥落。

图6 不同电流密度下,银镀层的表面SEM形貌Fig.6 Surface SEM images of Ag coatings at different current densities

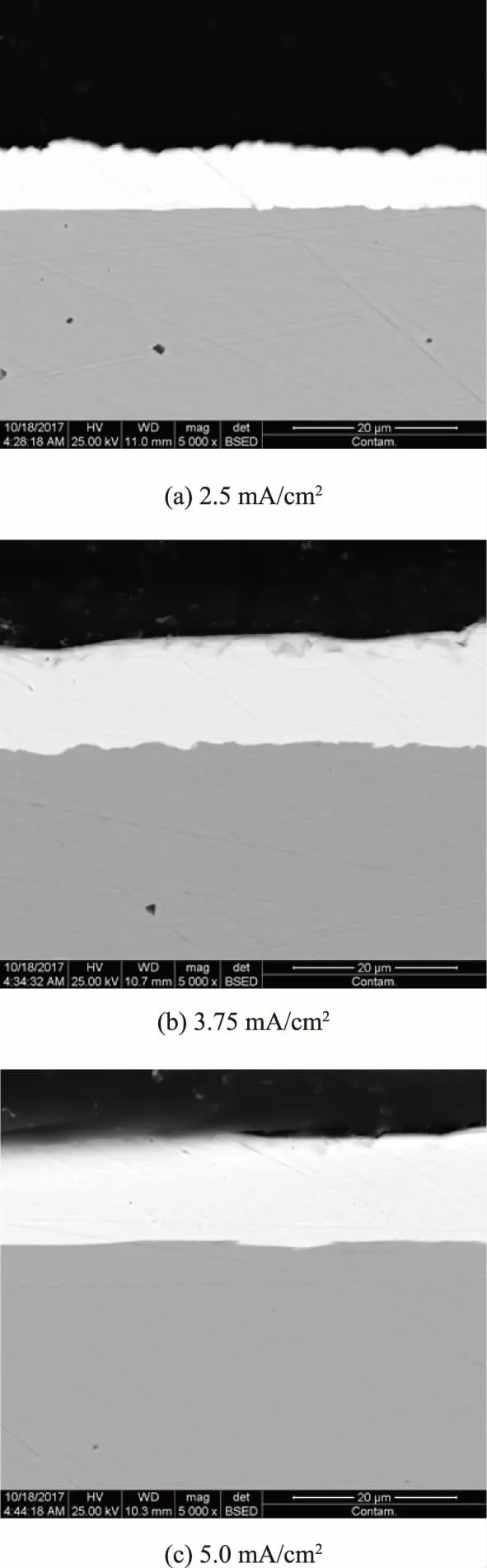

图7给出了不同电流密度下银镀层的截面SEM形貌。可见,不同电流密度下得到的银镀层表面平整致密,与基体的结合良好。此外随着电流密度的增加,可粗略测定得到银镀层的厚度分别为9 μm、12 μm和13 μm,表明当电流密度从2.5 mA/cm2增加到3.75 mA/cm2时会提高镀层厚度,但是电流密度继续增加到5 mA/cm2时镀层厚度则几乎不变;这可能是由于电流密度过大时,电镀过程主要受到离子扩散过程的影响,导致镀层厚度与电流密度几乎无关。由此可得出,电镀银的适宜电流密度不应超过3.75 mA/cm2。

2.2.2 石墨烯添加量对复合镀层的微观形貌和厚度的影响

基于上述镀银工艺的优化结果,复合电镀采用的工艺为:电流密度3.75 mA/cm2,pH值5.4~5.8,温度为30 ℃的条件下电镀30 min,在100 mL镀银液中石墨烯添加量为0.5~5.0 g/L,分散剂添加量为15~25 g/L。考虑到石墨烯添加量过大不利于石墨烯在镀液中的均匀分散,本研究中添加的石墨烯量未超过5.0 g/L。不同石墨烯添加量下复合镀层的表面SEM形貌如图8所示。可以看出,复合镀层均由棒状的Ag晶粒组成,组织致密,与银镀层的微观形貌类似,Ag晶粒大小也未随石墨烯添加量的增加而发生明显变化,经过对镀层表面进行EDS扫描分析可知表面C含量约为12%~18%。此外,在复合镀层的SEM形貌图中均可以观察到大小不一的深黑色局部区域。对石墨烯添加量为0.5 g/L时的复合镀层表面﹝图8(a)﹞进行EDS选区分析,结果如图9所示,可见选区1处的C含量(78.45%)远远高于选区2处的C含量(25.11%),说明选区1处可能含有第二相石墨烯。此外,对于其他不同石墨烯添加量的复合镀层表面的选区分析,也显示这些深黑色区域主要由Ag和C组成,且C含量比明显高于周边其他区域,因此可初步认为石墨烯添加量为0.5~5.0 g/L时,石墨烯与银均共沉积进入到复合镀层中。

图7 不同电流密度下,银镀层的截面SEM形貌Fig.7 Section SEM images of Ag coatings at different current densities

图8 不同石墨烯添加量下,复合镀层的表面SEM形貌Fig.8 Surface SEM images of Ag-based composite coatings with different concentrations of graphene

为了进一步证实石墨烯掺杂进入到复合镀层中,对不同石墨烯添加量的复合镀层进行了Raman光谱分析,图10给出了银镀层、样品3石墨烯和复合镀层的表面Raman光谱。石墨烯和复合镀层的光谱中均可以明显观察到石墨烯的2个特征峰,即位于1 350 cm-1附近的D峰和位于1 582 cm-1附近的G光子计数满量程2 450。

图9 图8(a)选区1和选区2的EDS分析

Fig.9 EDS analysis of Ag-based compositecoatings in selectedarea 1 and 2 in Fig.8(a)

图10 银镀层、样品3石墨烯和复合镀层的Raman光谱Fig.10 Raman spectra of Ag coatings,graphene and Ag-based composite coatings

峰[11-12],而银镀层的光谱中则观察不到这2个特征峰,这直接证实了石墨烯能够与银共沉积进入到复合镀层中。不过复合镀层的Raman光谱中并没有明显观察到位于2 700 cm-1附近的2D峰,这可能是由于复合共沉积过程中石墨烯薄片发生了少量团聚,导致复合镀层中石墨烯薄片的厚度有所增加。

不同石墨烯添加量下复合镀层的截面SEM形貌如图11所示。

所有复合镀层的表面均平整致密,与基体结合良好。对镀层截面进行EDSX射线扫描分析,得出复合镀层的主要成分为Ag和C,也进一步说明石墨烯与银共沉积在铜基体表面。此外,根据截面形貌可粗略测定出复合镀层的厚度(见表3)。可以看出,复合镀层的厚度并没有随石墨烯添加量的增大而出现明显变化,这说明石墨烯的加入不会影响银镀层的厚度。此外,基于类似的电镀工艺,笔者也获得过石墨烯添加量不超过0.5 g/L(如0.05 g/L、0.1 g/L、0.2 g/L)时的一些复合镀层,它们的表面形态均与本研究中的无明显差异。

图11 不同石墨烯添加量下,复合镀层的截面SEM形貌Fig.11 Section SEM images of Ag-based composite coatings with different concentrations of graphene

表3 不同石墨烯添加量下,银-石墨烯复合镀层的厚度Tab.3 Thickness of the Ag-graphene composite coatings with varying concentrations of graphene

2.3 银基复合镀层的性能

2.3.1 镀层的硬度

表4给出了不同石墨烯添加量下银和银-石墨烯复合镀层的HV硬度值。由表4可看出:银镀层的HV硬度值约为120;当石墨烯添加量为0.5~5.0 g/L时,复合镀层的HV硬度值均约为140,与银镀层的硬度值相比则提高了17%左右。这可能是由于石墨烯薄片本身具有较好的抗塑性变形能力,而当石墨烯与银共沉积后会弥散分布于复合镀层中,这有利于提高复合镀层的硬度。由此可见,石墨烯的添加能够提高银镀层的硬度,而且当石墨烯的添加量超过0.5 g/L时硬度值较银镀层的提高量约为17%。

表4 不同石墨烯添加量下,银基复合镀层的HV硬度值Tab.4 HV hardness of Ag-based composite coatings with varying concentrations of graphene

2.3.2 镀层的耐磨性

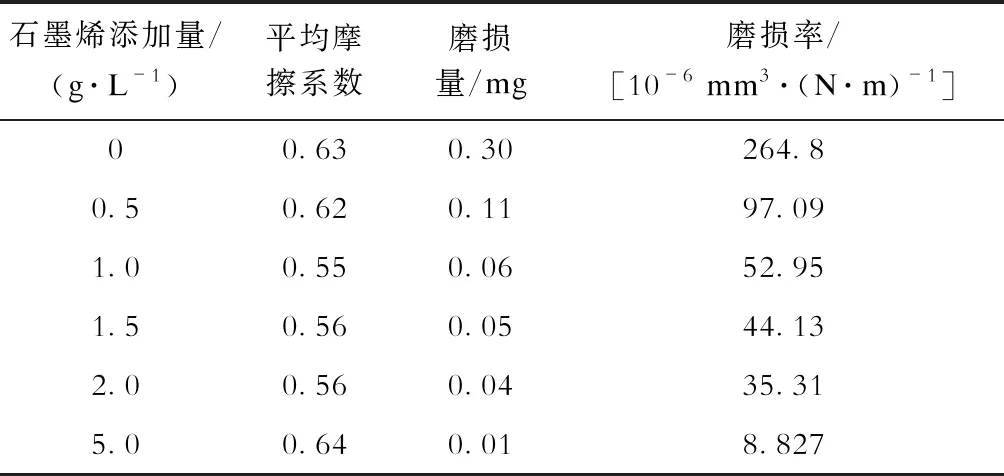

对于复合镀层来说,其减磨耐磨特性主要体现在镀层材料的平均摩擦系数、磨损量和磨损率等参数上。在干摩擦条件下,保持载荷、磨程、速度、测试时间等条件不变,图12给出不同石墨烯添加量下镀层的摩擦系数随时间的变化曲线,表5给出相应的平均摩擦系数值及通过计算得到的不同条件下的磨损量和磨损率。由表5可知,随着石墨烯添加量从0增加到2.0 g/L时,镀层的平均摩擦系数逐渐减小,且镀层的磨损量和磨损率均有所降低,说明石墨烯的添加有利于提高复合镀层的耐磨性能。值得注意的是,当石墨烯添加量增加到5.0 g/L时,银-石墨烯复合镀层的平均摩擦系数与银镀层相差不大,这可能是由于石墨烯添加量过高,导致分布于镀层内部的较多石墨烯片层垂直于复合镀层表面,使复合镀层与GCr15摩擦副之间的摩擦系数增大。因此,石墨烯的适宜添加量应为2.0 g/L。

表5 不同石墨烯添加量下,银基复合镀层的平均摩擦系数、磨损量和磨损率Tab.5 Mean friction coefficient, wear loss and wear rate of Ag-based composite coating with varying concentrations of graphene

2.3.3 镀层的耐蚀性

测定银基复合镀层的动电位极化曲线,经极化曲线拟合可以获得自腐蚀电位Ecorr、自腐蚀电流密度icorr、击破电位Eb和维钝电流密度ip等腐蚀电化学参数,可用于评定镀层的耐腐蚀性能。银镀层和银-石墨烯复合镀层在3.5%NaCl溶液中的动电位极化曲线如图13所示。

可以看出,上述镀层的极化曲线开始均为活化阳极溶解区,此时阳极电流密度随外加电位的略微增加而迅速增大,随后进入钝化区并维持钝化状态。这2种镀层在3.5%NaCl溶液中均发生了较为明显的钝化过程,且随着腐蚀的进行,镀层表面会有钝化膜的形成。对于钝性材料来说,在评价此类材料的耐蚀性能时,主要应当评价材料钝化区的性能,而不是去比较材料的icorr和Ecorr,此时Eb越高、ip越低则相应钝性材料的耐蚀性能越好。由图13可看出,这2种镀层的Eb相差不大,而且银-石墨烯复合镀层的ip值约为2.55 mA/cm2,明显低于银镀层的ip值(3.96 mA/cm2)。上述结果说明石墨烯与银共沉积进入复合镀层中,能够提高镀层的耐蚀性能,这可能是由于复合电镀过程中石墨烯与银共沉积且分布于晶粒与晶界处,增加了镀层的致密性,而且石墨烯本身化学性质稳定,可覆盖在晶粒表面而适当隔离腐蚀介质与晶粒或晶界的直接接触,从而提高复合镀层的耐蚀性能。

图12 不同石墨烯添加量下,镀层的摩擦系数随时间的变化曲线Fig.12 Variation curves of friction coefficient of Ag-based composite coating with time in varying additive amount of graphene

图13 银基复合镀层在3.5%NaCl溶液中的动电位极化曲线Fig.13 Potentiodynamic polarization curves of Ag-based composite coatings in 3.5wt% NaCl solutions

2.3.4 镀层的接触电阻

接触电阻是电接触材料最直观的性能指标之一。根据焦耳定律,在相同的电流作用下,接触电阻越大,产生的热量也越大,导致热缺陷的产生。表6给出不同石墨烯添加量下银基复合镀层的接触电阻值。随着石墨烯添加量的增大,银-石墨烯复合镀层的接触电阻略有降低,说明石墨烯的添加有利于改善银镀层的导电性。

表6 不同石墨烯添加量下,银基复合镀层与基体的接触电阻值Tab.6 Contact resistance values of Ag-based composite coating on the copper substrate with varying concentrations of graphene

基于上述分析,与银镀层相比,石墨烯的添加能够提高银-石墨烯复合镀层的硬度、耐磨性、耐蚀性和导电性。同时,银-石墨烯复合电镀中较为适宜的石墨烯添加量应为2.0 g/L,工作电流密度则应不超过3.75 mA/cm2。

3 结论

a)本文对3种不同来源的石墨烯样品(标记为样品1、2、3)的微观结构、形貌、组分和水中的分散能力等进行分析和评价,结果表明样品3石墨烯的综合性能优于样品1和样品2石墨烯,更适合用作银-石墨烯复合电镀的前驱体。

b)当石墨烯添加量为0.5~5.0 g/L时,石墨烯与银均能共沉积进入到复合镀层中,制备得到表面组织致密且与基体结合良好的银-石墨烯复合镀层,而且石墨烯的加入并不影响银镀层的厚度。

c)与银镀层相比,石墨烯的添加能够提高银-石墨烯复合镀层的硬度、耐磨性、耐蚀性和导电性,但是石墨烯添加量过高可能会增大银镀层的摩擦系数,影响镀层的耐磨性。因此,银-石墨烯复合电镀中较为适宜的石墨烯添加量应为2.0 g/L,工作电流密度则不应超过3.75 mA/cm2。