多线切割机导轮轴套结构分析与设计

张强,陈再良

(苏州大学 机电工程学院,江苏 苏州 215137)

多线切割设备作为硬脆材料的加工设备,在硅片、蓝宝石、磁性材料等加工中占据主要地位,其切割原理是将钢线排布在带有沟槽的导轮上,导轮旋转带动具有固结磨料的钢线(或附着有游离态磨料的钢线)完成对硬脆材料的切割。导轮作为钢线缠绕的模具,使用寿命有限。为了更换便捷,导轮目前采用角接触关节轴承(简称关节轴承)连接,其结构简单,承载能力大,抗冲击能力强,可自调心。但关节轴承在承受径向力时,不能限制径向的转动自由度,会产生微小蠕动,加剧关节轴承磨损,使导轮的径向跳动增大,影响切割良率。

关节轴承在工作中受力集中,且在摆动下易发生磨损而导致轴承失效。因此,关节轴承的寿命与磨损性能直接相关[1-2]。现有文献分析了关节轴承的磨损形式,但对改善其寿命没有提出明确的方法。鉴于此,现对关节轴承结构形式进行研究,改进轴套结构,以期提高导轮的定位精度。

1 关节轴承模型

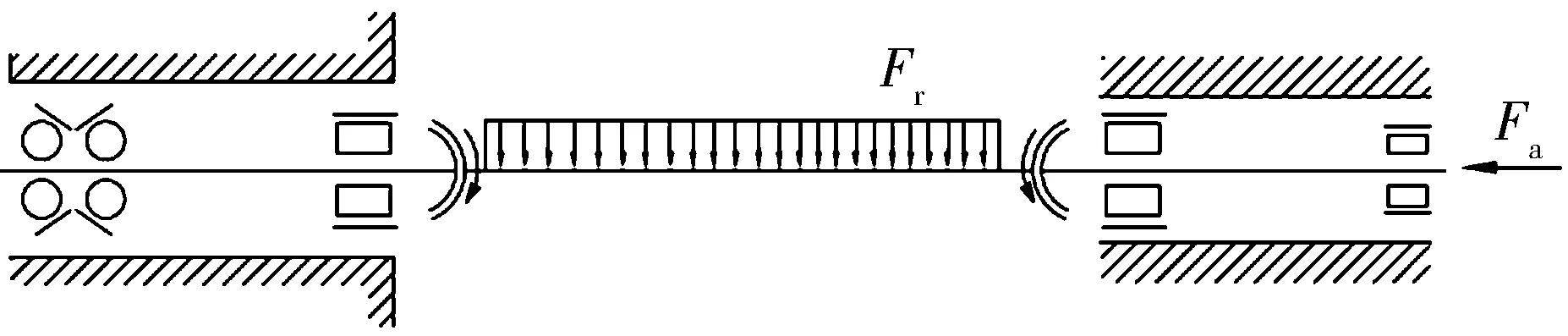

轴承箱与导轮的连接如图1所示,在轴承箱主轴前端安装关节轴承的外球面,导轮两端安装关节轴承的内球面。在轴向预紧力作用下,关节轴承配合连接(图2)。由于关节轴承具有自调心作用,故导轮装配较为简单。轴承箱在电动机的驱动下旋转,关节轴承保持导轮准确定位,驱动盘通过销轴带动导轮旋转。

关节轴承在承受径向载荷和轴向载荷时,接触面产生的接触应力分布不均直接影响轴承衬垫的磨损、发热量及寿命[3]。由于导轮通配使用,故关节轴承的配对不能保持一对一。选取3对FAG的GE120SW角接触关节轴承试样,用蔡司CONTURA G2三坐标仪检测其球面直径,结果见表1。

1—机架;2—轴承箱;3—导轮;4—锁紧丝杆; 5—关节轴承内球面;6—关节轴承外球面

图2 自润滑关节轴承模型

表1 关节轴承尺寸

由表1可知,轴承内、外球面存在初始曲率半径差值,这使得安装在导轮上的轴承内球面与轴承箱上的外球面存在间隙(简称球面间隙)。球面间隙对球面接触应力分布、摩擦因数及摩擦生热均有重要影响[4]。

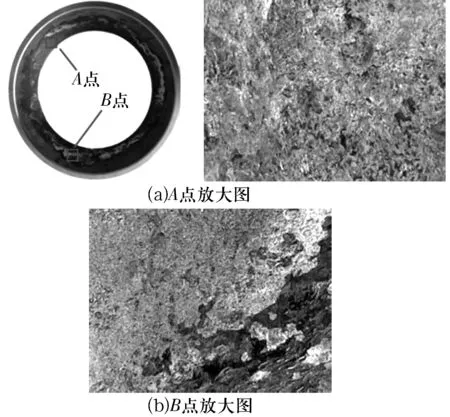

如图3所示,导轮在轴向预紧力Fa作用下安装在多线切割设备上,承受钢线均布的径向载荷Fr,使其产生微小弯曲变形。由于关节轴承只限制了x,y,z方向的移动自由度,没有限制转动自由度,关节轴承将产生微小的摆动,会加剧其磨损。在径向载荷110 kN,轴向预紧力138 kN,导轮转速1 556 r/min下,关节轴承的平均使用寿命约2 160 h(340刀)。通过显微镜观察切割330刀的关节内球面轴承磨损形貌(图4),发现有衬垫碳化痕迹,内球面出现应力剥落,导致关节轴承的定位精度及承载力急剧下降。

图3 关节轴承导轮受力示意图

图4 自润滑关节轴承内球面磨损形貌(40×)

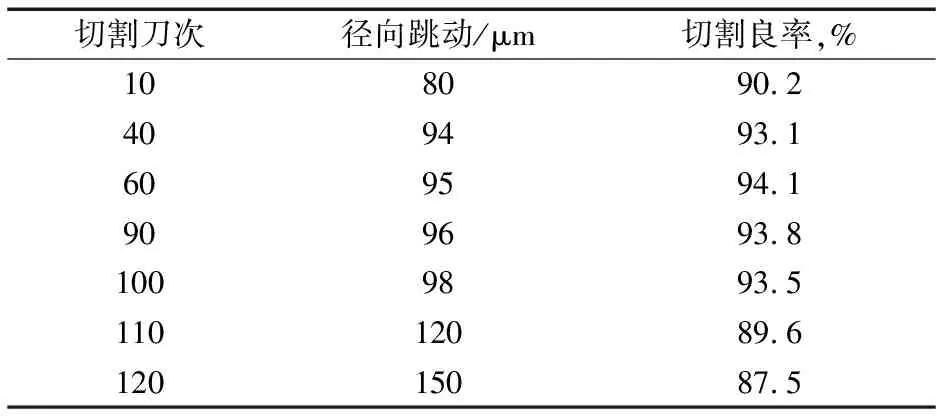

通过导轮径向跳动表征其定位精度的变化,定位精度越低,径向跳动越大。抽取7台MeyerBurger DS271试验机进行分析,结果见表2。每台设备导轮单次平均使用寿命约120刀,初次安装的导轮径向跳动平均约80 μm,随着使用刀次的增加,径向跳动逐渐增大,切割良率逐渐变差。

表2 装有关节轴承试验机不同切割刀次下的径向跳动和切割良率

2 锥形轴套结构设计

锥形轴套连接具有结构简单,拆装性好且不伤结合面等优点,广泛应用于工程装配领域。为了解决关节轴承内、外球面间的相对摆动以及导轮装配中的自动定心问题,设计了锥形轴套结构(图5a),安装时,锥形轴套导正导轮,使其与轴承箱同轴。另外,为了提高定位精度的同时增强定位刚度,设计了锥面和凸缘端面双面定位的锥形结构(图5b)。这种双面定位方式存在过定位,极大提高了导轮与轴承箱体间的连接刚度和抗扭能力[5],使锥面的过盈量得到控制,避免了锥面因接触应力过大而发生塑性变形,也降低了导轮更换时对锥面的损害。

图5 锥形轴套模型及装配图

如图6所示,对圆锥轴施加一定的轴向预紧力Fa使其压入圆锥孔内,锥形结合面上便产生一定的径向压力。在一定转矩下,结合面上产生摩擦阻力矩以传递扭矩。导轮承受钢线均布的径向载荷Fr,使其产生微小弯曲变形。由于锥形轴套结构限制了其他转动自由度,从而使得导轮与轴套在锥形连接方式下可近似视为一个刚体,锥面之间不会产生转动,可减少锥形轴套的磨损。

图6 锥形轴套导轮受力示意图

2.1 传递转矩时的最小结合力

文献[6]针对锥面过盈连接零件提出了一种通过控制轴向预紧力来控制装配过盈量的方法,锥面传递转矩时过盈配合面间的最小结合应力为

(1)

式中:d1为最小圆锥直径,m;d2为最大圆锥直径,m;L为圆锥结合面长度,m;α为圆锥半锥角,rad;μ为结合面间的摩擦因数;T为扭矩,N·m。

2.2 最小轴向预紧力

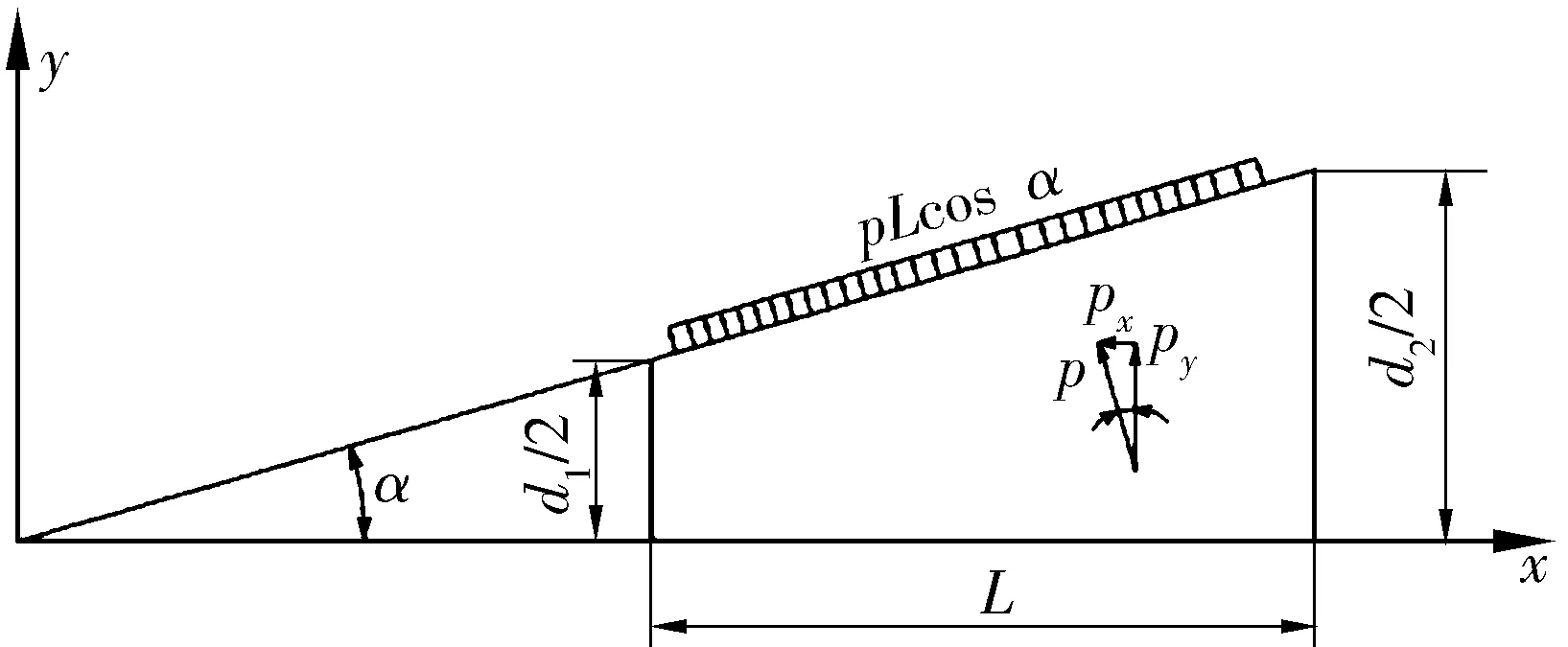

锥形轴套受力分析如图7所示,图中p为配合面间的结合力;px,py分别为p在x,y方向上的分力。

图7 锥形轴套受力分析

最小轴向预紧力为

(2)

px=psinα。

(3)

由此可得

Famin=πpmintanαL(sinα+μcosα)(Ltanα+d1)。

(4)

2.3 最大结合力

通过Abaqus软件对设计锥形轴套进行有限元分析,采用扫掠形式的六面体进行网格划分,形成9 006个网格单元,11 130个节点,如图8所示。锥轴安装在轴承箱主轴上,对其施加边界约束,大端面和内圆柱面固定。对锥孔端面施加轴向应力3.5 MPa,径向应力1.75 MPa。运行分析步后,发现最大应力在锥轴的大端A点(图9)。

图8 锥形轴套网格划分

图9 锥形轴套应力云图

为保证连接件不超过材料的弹性范围,根据第四强度理论,锥轴A点处的当量应力[6]小于许用应力。

锥轴A点处的最大结合应力pmax和最大压入力Famax分别为

(5)

Famax=πpmaxtanαL(sinα+μcosα)(Ltanα+d1),

(6)

式中:db为锥轴内孔直径,m;[σz]为锥轴材料的许用应力,Pa。

2.4 锥形轴套设计参数

多线切割机导轮运行时需传递的最大扭矩为600 N·m,导轮轴套安装的几何尺寸需满足锥形轴套配合后的高度38 mm。此时d1=139.6 mm,d2=149.7 mm,db=120 mm,L=28.5 mm,选用20 rad的锥角,外锥套轴向压入位移为0.2 mm,锥形轴套选用GCr15钢,其在淬火回火后屈服强度为1 665 MPa[6],将其作为锥轴材料的许用应力。

根据(1),(4)式可得,pmin=3.73 MPa,Famin=8.8 kN。根据(5),(6)式可得,pmax=313.04 MPa,Famax=738.5 kN。

由此可知,锥形轴套的最小结合应力远小于材料塑性变形时的最大结合应力。此锥形轴套的设计参数满足使用要求。

3 试验验证

选取MeyerBurger DS271作为试验机,在5 MPa轴向压力下将装有锥形轴套的导轮安装在试验机上,导轮的径向跳动为20 μm,相比关节轴承初次安装后导轮80 μm的径向跳动,锥形轴套导轮的径向跳动明显降低。

在试验机上切割156 mm×156 mm多晶硅锭,装载量800 mm,使用φ70 μm金刚线,用0.8 L冷却液配比300 L纯水进行冷却。切割主体台速1.4 mm/min,钢线张力12 N,切割时间140 min。切割70刀后,硅片产品的良率与同时期使用关节轴承的试验机切割产品的良率进行比对(表3)可知,A品率提高0.8%。

表3 装有2种结构的试验机切割良率对比

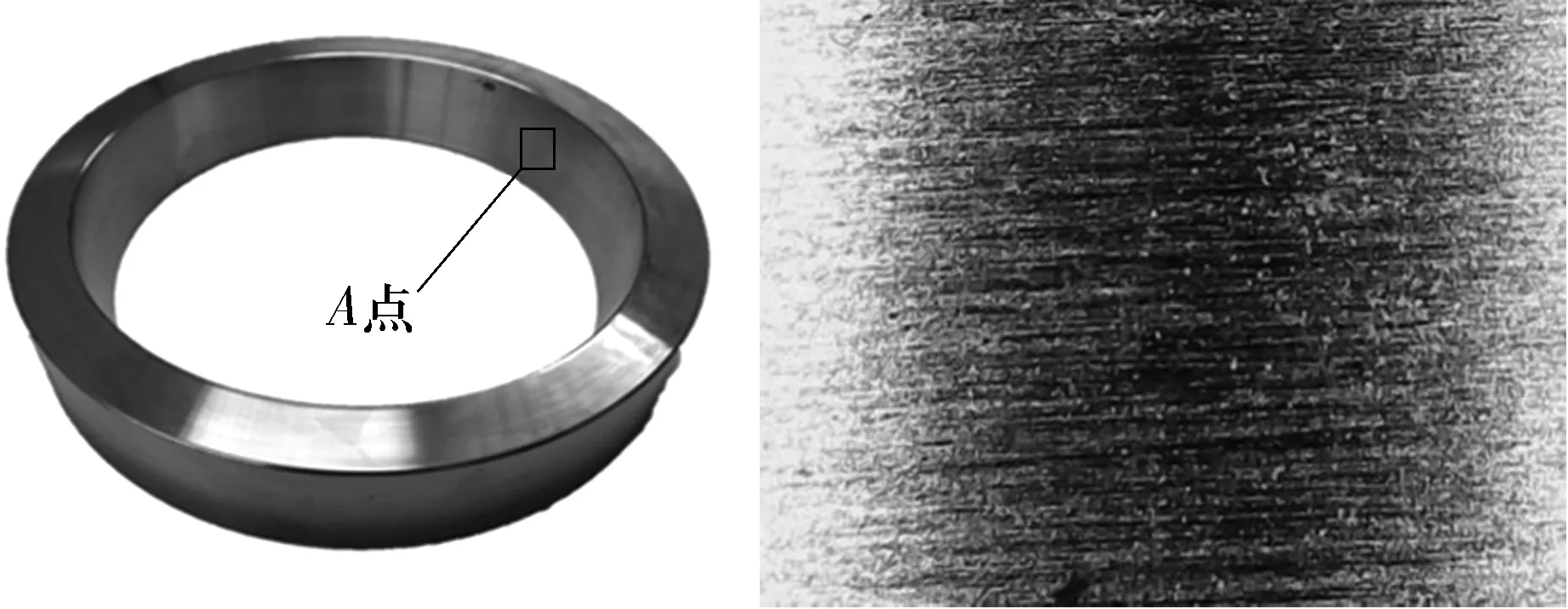

使用锥形轴套的试验机切割260刀后拆卸导轮检查锥形轴套外观(图10),未发现轴套表面有磨损现象,在轴套内表面选取A点放大观察可知,其表面为机械磨削的加工痕迹,与关节轴承衬垫碳化,表面应力剥落相比,其表面质量得到极大改善。

图10 锥形轴套内表面形貌(40×)

4 结束语

经试验证明,使用锥形轴套结构的导轮径向跳动明显降低,锥形轴套对产品良率的提升有显著影响。轴套表面没有产生明显磨损现象,说明轴套间没有产生相对运动,因此减少了磨损,延长了使用寿命。通过轴套的结构改进,多线切割设备的运行维护成本得以降低,提升了硅片的良率,降低了硅片的加工成本。