高铁用轴箱轴承轻接触式密封压装工艺

方芳,高武正,曾献智,刘旗,李威

(1.中浙高铁轴承有限公司,浙江 衢州 324400;2.洛阳轴承研究所有限公司,河南 洛阳 471039)

目前,我国高铁、城市轨道交通建设发展较快,已成为全球最大的轨道交通市场,但我国轨道车辆轴承的技术水平与国际先进水平还有一定的差距[1],尤其是高铁转向架轴箱轴承目前全部依靠进口。因此,掌握高铁轴箱轴承加工技术,加速国产化已迫在眉睫。

1 密封结构及失效形式

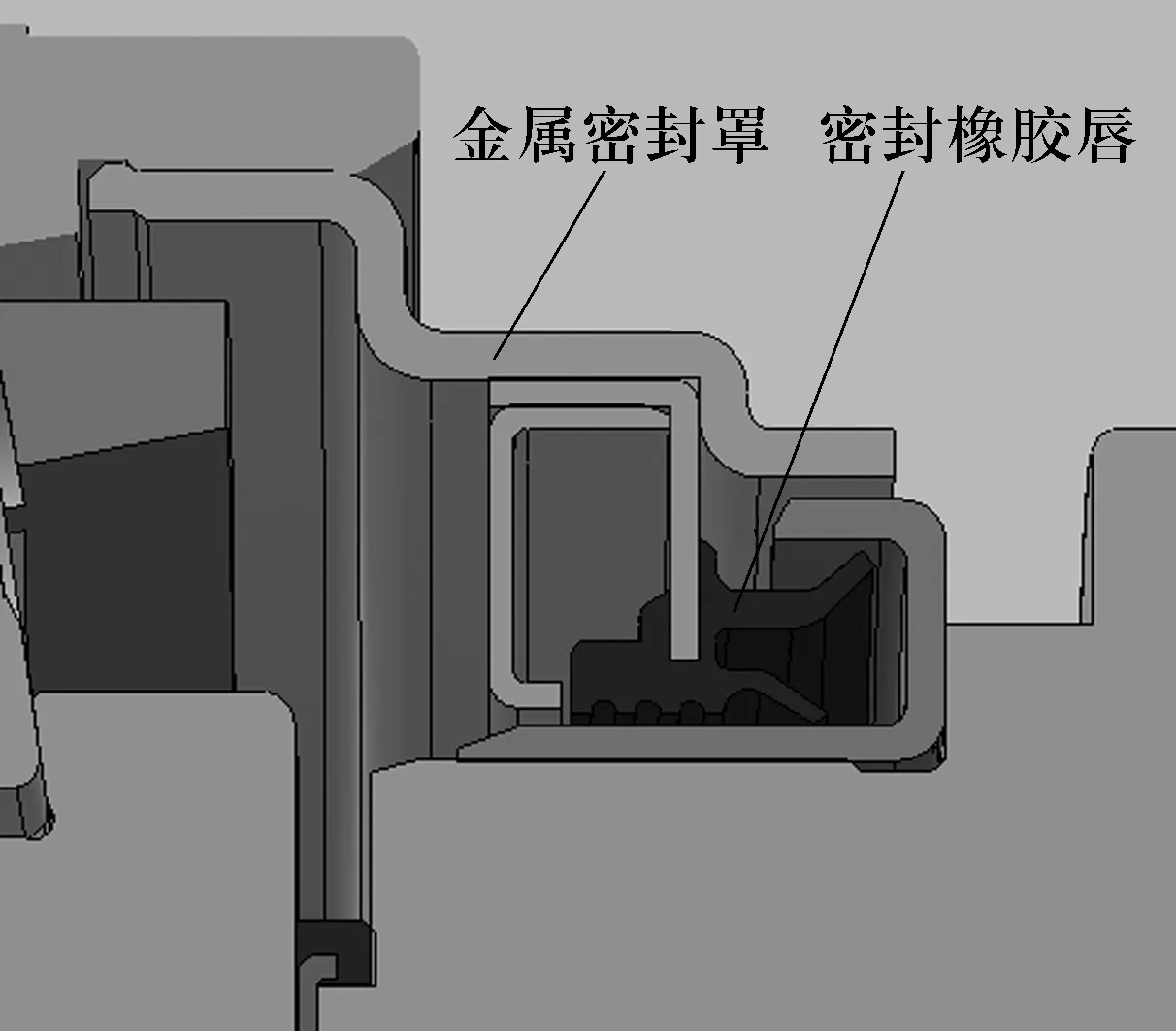

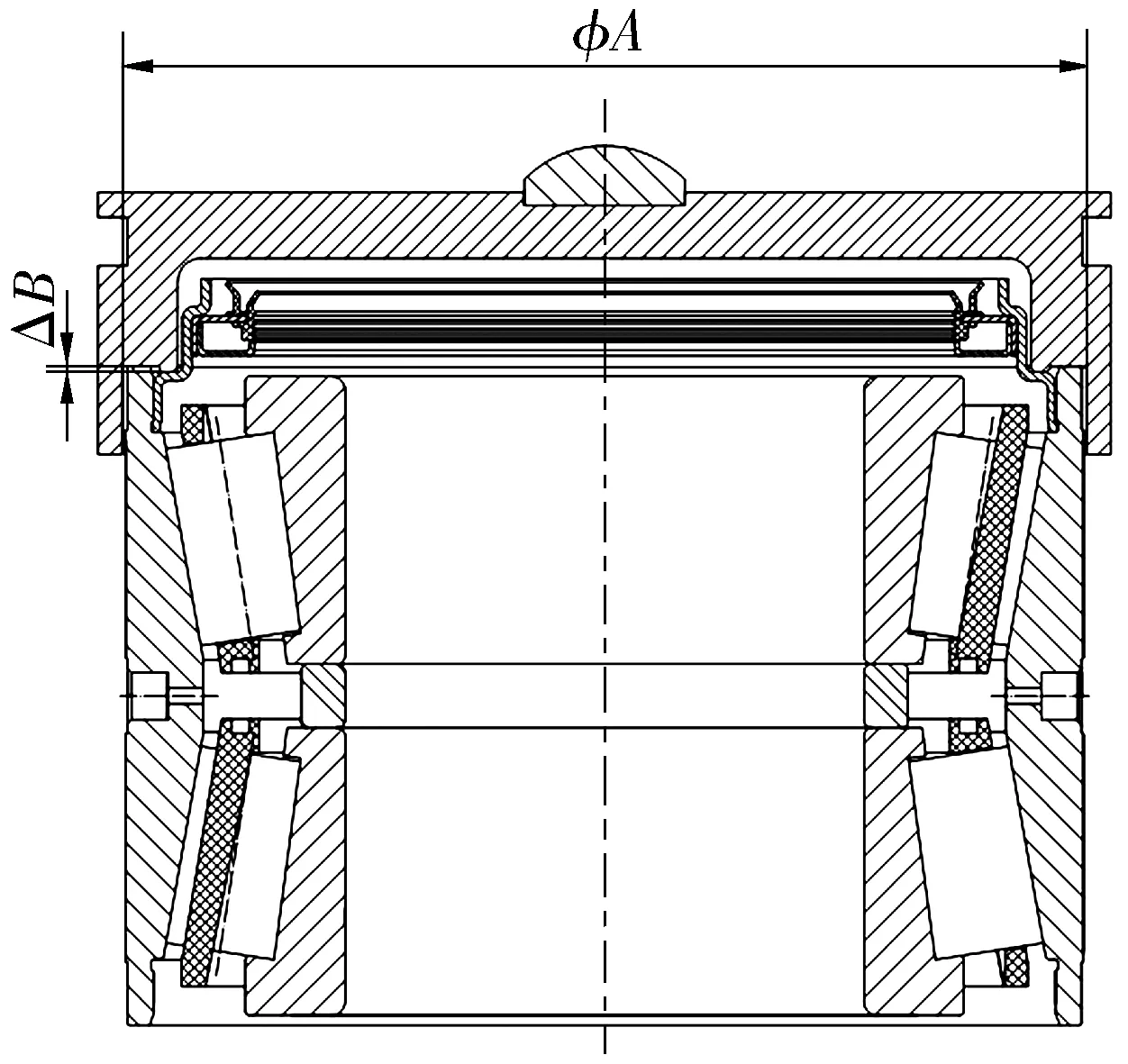

轴箱轴承密封是保障高铁安全运行的关键结构之一,其作用是防止润滑剂外渗,并防止因灰尘及水等异物的侵入而导致润滑作用丧失。一种高铁转向架轴箱轴承轻接触式迷宫密封如图1所示,其密封性能良好,摩擦力矩低,能保证高铁轴箱轴承的使用寿命。但在轴箱轴承生产加工过程中,密封的压装工艺得不到足够重视。据统计,轴箱轴承密封罩脱出是铁路车辆运行过程易发生的故障之一[2-4],会给铁路安全造成严重的后果,因此,必须重视轴箱轴承密封的压装。

图1 高铁转向架轴箱轴承轻接触式迷宫密封

这种轻接触式迷宫密封在运行过程中最常见的失效形式有:1)密封罩松动,甚至脱落;2)迷宫密封间隙过大导致润滑脂泄漏或外部水、尘土进入;3)迷宫密封接触过盈量较大引起过热。

2 密封失效原因分析

该密封结构复杂,造成密封失效的因素主要有:密封罩及与其对应的外圈牙口、后挡圈的制造精度,密封的压装方式等。

2.1 橡胶密封唇、密封罩和外圈牙口制造精度

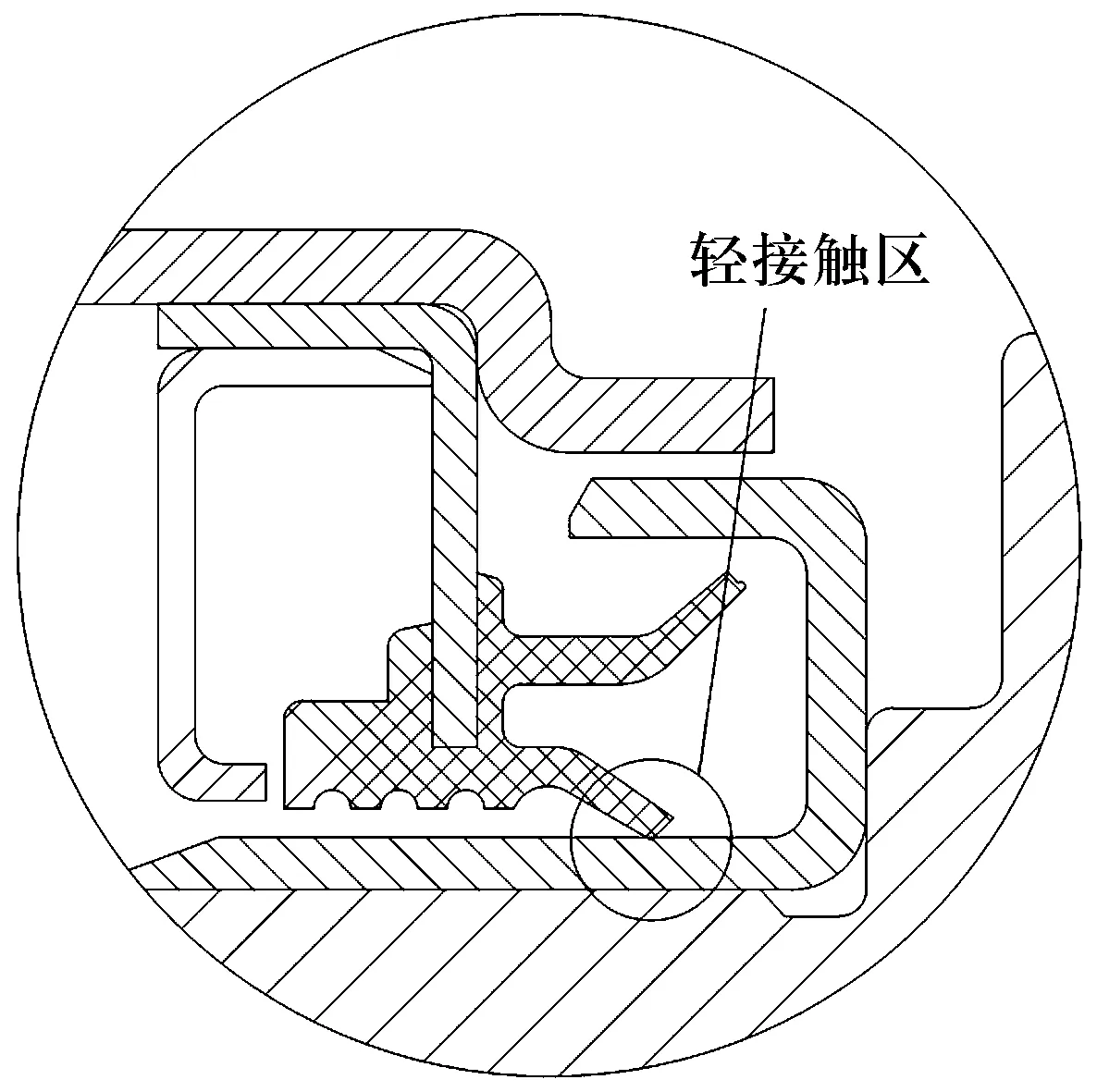

橡胶密封唇制造精度若达不到设计图纸的要求,将会导致以下结果:1)密封的轻接触区域(图2)过盈变大,从而加剧轴承在高速运转时密封橡胶磨损及过热;2)密封轻接触区域无过盈量,造成轴承润滑脂泄漏或外部的水、尘土等介质进入。

图2 密封的轻接触区

密封罩与外圈牙口采用过盈配合,过盈量过小,会导致密封罩在受到高频振动时脱出;过盈量过大,会导致密封罩在压装时产生严重的塑性变形,造成密封接触过盈增大。每种轴箱轴承密封都有一个最佳过盈量。密封罩与外圈牙口尺寸及形状不符合要求,会导致密封罩与外圈牙口配合过盈量超差。

2.2 密封罩骨架凸台与外圈牙口槽的配合

为进一步防止密封在运行中受到高频振动而松动脱出,在密封罩外径面设置1个防止脱落的凸台(图1),凸台在完成密封压装时正好落入外圈牙口沟槽,形成自锁功能。如果凸台与牙口槽配合不到位,或凸台在压装过程中被剪切掉,均会导致密封罩在使用过程中脱出。另外,如果密封罩过压,会造成凸台端面与牙口沟槽底部干涉,可能造成密封罩变形,也会发生脱出。

2.3 外圈牙口与密封罩凸台的倒角尖棱

图3中的4个圆圈指示出外圈牙口和密封罩凸台倒角,如果过于尖锐,将导致密封凸台在压装过程被剪切掉,最终导致密封罩在运行中脱出。

图3 外圈牙口与密封罩凸台引导结构

2.4 压装时外圈牙口残留润滑脂

密封罩压装前需要在轴承中间和两端注入一定量的润滑脂。当密封压装时,如果外圈牙口残留润滑脂,将会减小密封罩与外圈的摩擦力,导致密封罩在运行过程中脱出。

2.5 密封罩压装速度

当密封压装速度超过某个极限时,会造成密封罩凸台在压装过程中产生的剪切应力大于材料自身的剪切强度,导致密封凸台被剪切掉,进而发生密封罩脱出。

2.6 压装模具

压装过程中压装模具具有密封件压入时的导向作用以及压装密封罩深度的定位作用。导向不稳会导致密封压入时偏载,甚至导致压装不到位,定位失效会导致密封罩端面与沟槽接触,均会造成密封罩变形。

2.7 密封后挡圈装配

迷宫密封主要由密封后挡圈与橡胶密封唇组成,如果密封后挡圈装入时偏心过大,会造成橡胶密封唇部分折叠,导致密封在使用过程中发热而失效。

3 解决措施

根据密封失效原因分析可知,密封罩本身的制造精度会产生一定影响,但更重要的是对压装工艺过程的精细化控制。

3.1 控制密封罩和外圈牙口制造精度

密封压装前,需严格检查密封罩的加工精度和外圈牙口的加工精度。

1)严格控制密封罩外径尺寸偏差。密封罩尺寸决定了密封与外圈牙口的最佳过盈量,密封接口尺寸偏差决定了密封罩与牙口的最小过盈量和最大过盈量。经研究,密封罩尺寸偏差最好控制在0.1 mm以内,连同控制外圈牙口直径尺寸偏差,可将密封与外圈的过盈量控制在0.15 mm以内,从而保证整批密封罩在压装中不会产生塑性变形且压装后具有足够的过盈量,以保证密封罩在实际使用中的高可靠性。密封罩在冲压后采用特殊的薄膜夹具,通过精车加工即可达到要求。

2)严格控制密封罩凸台高度和宽度的基本尺寸及尺寸偏差。凸台高度影响压装后密封罩的自锁性能,太高会导致压装时被剪切掉,因此凸台高度的基本尺寸与尺寸偏差决定批量的稳定性;凸台的宽度影响自锁性能,太宽会导致压装后与牙口沟槽底部干涉,造成密封罩变形,影响批量的稳定性。

3)严格控制外圈牙口的尺寸和尺寸偏差。对高铁轴箱轴承,一般可通过磨削的方法控制牙口直径及偏差,尺寸偏差一般可以控制在0.04 mm以内。

4)严格控制外圈牙口沟槽的深度和宽度。牙口沟槽深度和宽度决定了密封罩的自锁性能及是否与密封罩干涉。通过磨削过程中附加硬车牙口槽工序,即可保证尺寸和精度的一致性。

5)图3中的4处倒角需在精车过程进行倒钝,如果在磨削后发现尖棱,需进行砂纸打磨处理。

3.2 压装过程工艺控制

在密封压装时,需对以下几个方面进行工艺控制:

1)严格控制压装速度。工艺研究表明,压装速度越大,凸台被压入时所受的应力越大,超过凸台所承受的极限时,凸台会被剪切掉。所以需对不同型号的轴承进行工艺试验,固化压装速度并严格执行。

2)严格控制压装力。压装力过大会造成密封罩在压装过程产生塑性变形,甚至外圈变形。

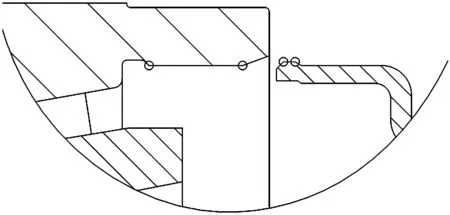

3)严格控制压装模具的加工精度。压装模具引导密封罩的压装,防止密封罩受到偏载影响。控制密封罩的压装深度,防止密封罩与牙口沟槽底部干涉。高铁密封压装示意图如图4所示,图中模具φA尺寸可以与外圈外径配合,引导密封件按规定路径压装;模具顶部球面可防止密封罩受压偏载;模具凹槽深度(ΔB)可控制密封压装深度,防止密封罩变形。

图4 压装示意图

4)压装时需确认外圈牙口未残留润滑脂。

5)通过压力机的压力传感器检测密封罩骨架凸台是否被剪切掉。如凸台被剪切掉,压力机的压力曲线会发生突变,因此可以通过压力曲线判断密封压装是否正常。

3.3 压装后检查

密封压装完成后,需对密封罩进行检查,确保每套高铁轴承的密封性能:

1)目测压装后的密封罩是否有毛刺或变形。

2)检查密封罩的压装深度,即密封罩端面与外圈端面的距离,可通过深度样板检测圆周3~4处,确认密封是否压装到位以及是否变形。

3)采用专用的扭矩测试技术检查压装后密封罩与外圈的结合强度,如《铁路货车轮轴组装检修及管理规则》规定铁路货车轴承密封罩压装后须进行不小于122.5 N·m的扭力矩测试[5],高铁轴承可根据路况进一步提高扭力矩的要求。

4)对于图1中的轻接触式密封,后挡圈安装完成后一定要检查其旋转灵活性,防止安装时橡胶密封唇口折叠。检查后采用软质带或者防护罩固定,防止后挡圈脱落导致二次折叠橡胶密封唇口。

4 结束语

高铁转向架轴箱轴承密封性能的可靠性对高铁安全运行起着至关重要的作用。需要严格控制密封罩、外圈牙口等制造精度以及密封罩的压装过程,才能保证高铁轴箱轴承的密封性能,从而保障高铁车辆的安全运行。