球笼式等速万向节星形套沟道剥落分析

吴望才,王水龙

(芜湖佳先传动轴有限公司,安徽 芜湖 241100)

星形套是球笼式等速万向节的关键零件,星形套在钟形壳内部,通过钢球在沟道中的旋转滚动把从半轴杆传导过来的力矩传递给钟形壳。使用过程中,星形套沟道比钟形壳沟道更易发生磨损,且大多表现为剥落,故有必要对星形套沟道剥落的原因进行分析。

1 沟道点蚀和剥落现象

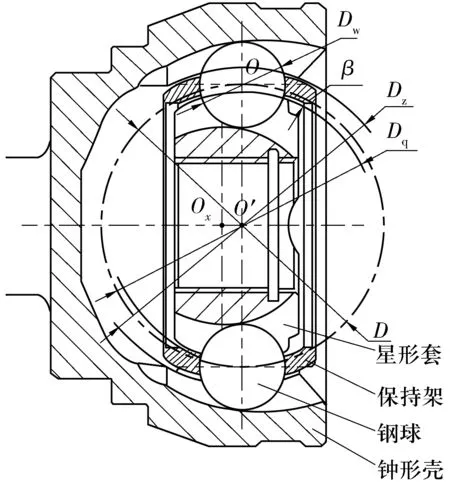

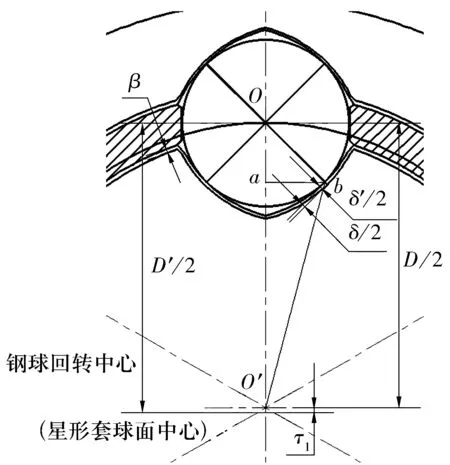

球笼式等速万向节的结构如图1所示,其主要结构参数为:过星形套沟道中心的钢球回转中心径D=60.46 mm,钢球直径Dw=17.463 mm,星形套球面直径Dq=58.4 mm,钟形壳球面直径Dz=66.75 mm,保持架内球面与星形套外球面间的配合间隙为0.04 mm,单侧配合间隙β=0.02 mm。

钢球与沟道接触时接触面较小,会产生较大的局部应力。球笼式等速万向节在车辆行驶过程中旋转,钢球在沟道中心部位一段距离内不断往复滚动旋转并同时向沟道表面施加压力,所产生的接触应力和剪切应力交变循环次数超过一定限度后,沟道表面会产生细微的疲劳裂纹,并逐渐扩展形成疲劳剥落。捷达球笼95型星形套试验后发生的剥落如图2所示。

图1 球笼式等速万向节的结构

图2 星形套点蚀和剥落实物图

2 剥落原因分析

剥落与正常磨损不同,金属不是以微粒形式被磨损掉,而是以成块形式发生剥落,造成表面凹坑,严重破坏沟道形状。该现象破坏了钢球在沟道表面的正常滚动,并由此产生更严重的剥落,有时甚至导致钢球表面也同步剥落。导致剥落的原因有:1)沟道几何精度;2)表面粗糙度;3)材料及热处理;4)润滑。

2.1 沟道几何精度

影响沟道几何精度的因素主要有沟道分度误差,过星形套沟道的钢球回转中心O′与星形套球面中心Ox不同轴产生的单个沟道相对星形套外球面的位置误差,沟道横截面形状误差。

2.1.1 沟道分度误差

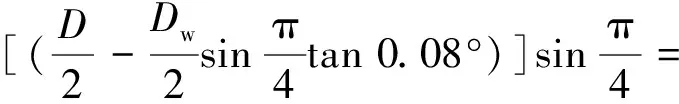

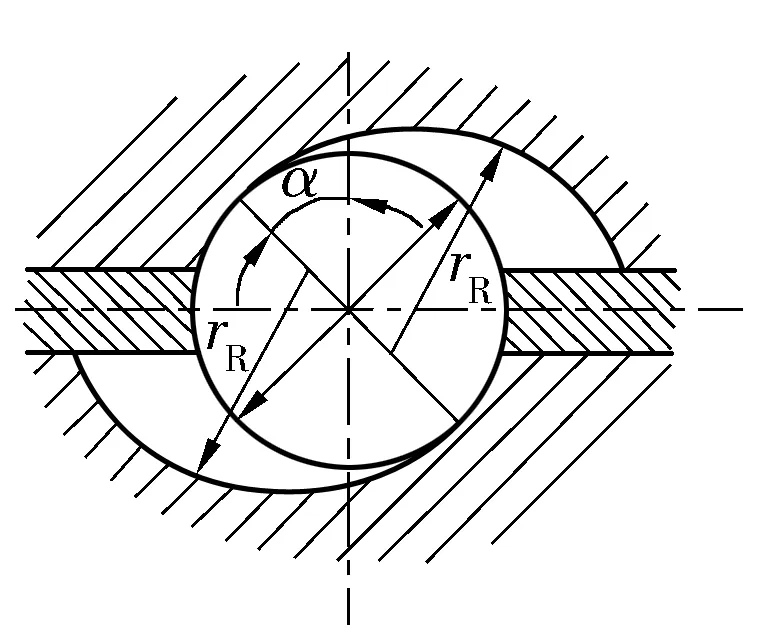

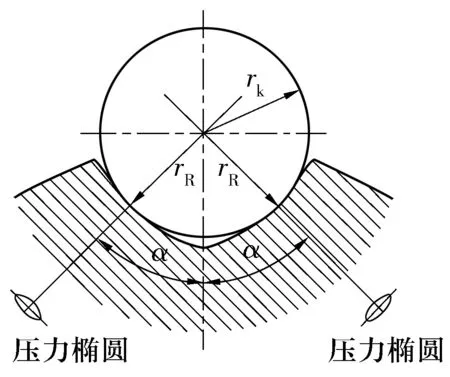

球与钟形壳和星形套的接触如图3所示,若其中一沟道分度误差为0.08°,则沟道接触点的位置偏差为

0.024 mm,

(1)

假设径向游隙Gr最大值为0.03 mm,则单边沟道接触点的最大间隙为

(2)

显然l>δmax/2,各沟道受力不均,接触应力和剪切应力增大,易发生点蚀和剥落。

图3 球笼式万向节球与钟形壳和星形套的接触示意图

2.1.2 位置误差

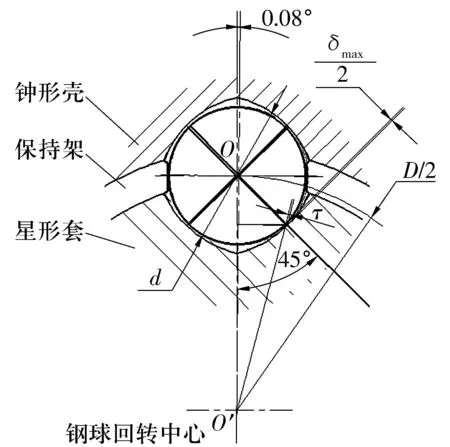

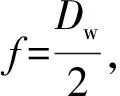

如图4所示,假设钟形壳球面与保持架外球面之间的径向配合间隙中值为0.04 mm,星形套球面与保持架内球面之间的径向配合间隙中值为0.04 mm,则星形套球面与保持架内球面之间的单侧配合间隙值β=0.02 mm。若星形套某沟道与外球面的位置偏差s=0.04 mm,则沟道与钢球接触点位置偏差l为

图4 星形套球面与沟道的位置关系示意图

(3)

即l>β,接触点受到挤压,接触应力和剪切应力增大,易发生点蚀和剥落。

统计得2001—2016年春季暴雨雨日共11 d,通过影响系统的分析发现(表1),在11次过程中,有8次暴雨都伴随有低空切变和地面倒槽的存在;高空槽,低空急流,地面冷空气也是重要的影响系统;春季是冷空气较为活跃的季节,有4次过程是高空有槽东移或急流存在,中层配合切变或低空急流,而地面先为倒槽控制,之后冷空气南下影响,冷暖空气交汇导致暴雨的发生。另外东北冷涡也是非常重要的影响系统,有4次暴雨与之有关。

2.1.3 沟道横截面形状误差

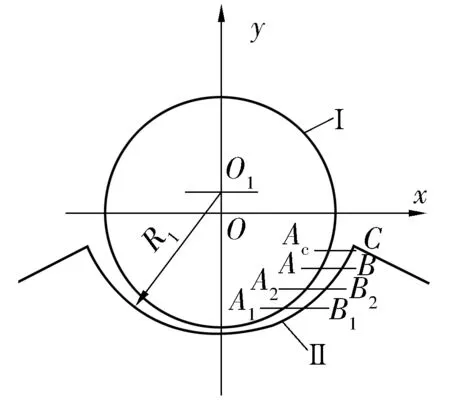

沟道横截面是圆弧形,其半径比钢球半径稍大,如图5所示。在钢球与沟道底部接触时,除受径向接触应力外,还存在较大的剪切应力,使沟道表面产生剥落。钢球与沟道底部存在一定径向游隙时,星形套传递转矩过程中,在力的作用下,钢球与沟道底部先发生切向滑移而后相互接触。在传递转矩过程中钢球与沟道的接触状态如图6所示。钢球中心与沟道圆弧中心距离OO1=R1-Dw/2,令OO1=e,则圆弧沟道方程为

(4)

图5 圆弧形沟道示意图

图6 在传递转矩过程中钢球与沟道的接触状态

2.2 表面粗糙度

星形套沟道在工作过程中因循环交变挤压和剪切载荷导致产生接触疲劳,而表面粗糙度对接触表面疲劳强度的影响很明显。在交变载荷作用下,零件表面微观不平和表面缺陷都会引起应力集中,易出现疲劳裂纹、点蚀、剥落。

2.3 材料及热处理

材料选择不当会导致热处理后的沟道出现以下缺陷:1)表面韧脆不当,在受到接触疲劳压力后形成裂纹或崩塌,产生剥落;2)表面碳浓度过高导致脆性大,产生磨削龟裂纹,逐步形成剥落;3)热传导性能差导致微变形产生的磨损,形成剥落。

热处理工艺不当也会产生以下几种导致剥落的缺陷:1)热应力产生的热处理微裂纹;2)因淬火过程中组织转化形成的相变应力导致的内应力微裂纹;3)未及时回火导致残余应力过大产生的微裂纹;4)淬火冷却不当产生的裂纹或内应力未消除;5)钢材实际含碳量超标且温度控制不合理导致的内裂纹或表面微裂纹;6)加热不足,保温时间不够导致的软点;7)表面碳浓度过高导致的磨削龟裂纹;8)磨削时冷却不充分使表面局部硬度降低,导致磨损从局部突破形成点蚀、剥落;9)淬火过程中产生的过共析层+共析层比例不当,导致C-N共渗层与钢基体不能牢固结合而形成剥落。

2.4 润滑

球笼式等速万向节是终身一次性注脂维护,润滑脂对星形套的点蚀和剥落产生的影响主要表现在以下4个方面:1) 油量不足。当油脂量不足时,最大应力处的油膜厚度不足以隔开接触表面,钢球与沟道表面会因直接接触产生应力集中和剪切力。2)油脂抗高温性能不够。随温度升高,润滑脂表观黏度降低,油膜厚度减小,导致润滑油膜抗压强度降低,接触疲劳寿命下降。3)润滑脂抗压性能不够。若油脂中未添加极压剂、减磨剂,则会导致所形成的油膜承受钢球与星形套沟道径向剪切及挤压载荷的能力减弱,导致油膜损坏。4)润滑脂表观黏度不合适。表观黏度过大,润滑脂摩擦因数越大,摩擦磨损越大;表观黏度越小,润滑脂在摩擦副表面附着力越小,油膜厚度及油膜强度都相应减小,导致摩擦副表面过早剥落。

3 改进措施

图7 尖拱形沟道横截面

2)沟道表面粗糙度Ra值应在0.4~0.8 μm之间最佳。

3)对于一般经济车型,选择20Cr即可满足要求;对于较大型车及使用频率极高,操作工况较粗放的出租车,如捷达球笼95型,选择20CrMnTi更合适;对于越野车、跑车类,选择20CrNiMo等性能更好的材质。

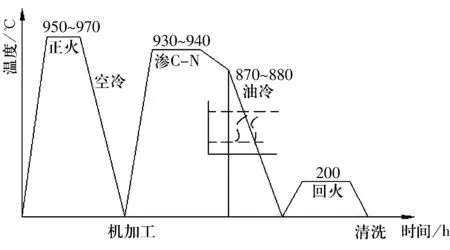

4)95型星形套C-N共渗的淬火工艺如图8所示。使低碳马氏体合金结构钢需要合理淬火成位错马氏体+板条相界残余奥氏体薄膜+板条低温回火析出的细小分散碳化物,实现强、韧、塑性的最佳组合。

图8 20CrMnTi钢星形套的C-N共渗淬火规范

5)油脂量需要壳底部腔和防尘罩腔总体积的40%~45%。以羟基脂肪酸矿物油或合成油为基础油的润滑脂,油脂抗高温性能按照星形套接触点局部温度极限时达到150 ℃的要求,因此滴点应不低于180 ℃, 应选择抗氧化性能好,蒸发损失小和滴点高的润滑脂。在寒冷季节的区域使用时,应具有低启动力矩的润滑脂,如以羟基脂肪酸矿物油或合成油为基础油的润滑脂。星形套在球笼式等速万向节中沟道接触点承受压力最大,同时有振动、冲击应力载荷,因此应选择加有极压添加剂的润滑脂。极压抗磨剂可以采用添加辅料MoS2或有机钼、钙盐类。因星形套载荷较大且振动较大,应选基础油黏度高,黏附性和减振性好,稠化剂含量高的润滑脂。采用锂基稠化剂或复合钙基稠化剂,工作锥入度应为280~320(0.1 mm),确保润滑脂有良好的成膜性能和强度。

4 应用效果

经过3年多的反复台架试验并将产品安装到出租车上路试验证,确定上述改进措施达到改善星形套沟道点蚀和剥落的效果。并推广到所有型号产品,均取得了满意的效果,目前产品寿命完全达到欧美客户的要求。