浅谈铸造中造型材料的配制

崔永广

河南科技学院高职学院 河南新乡 453600

铸造是指将金属通过加热使其融化,而后浇注型腔,从而形成具有一定形状和性能的铸件的一种成型方法。

铸造的方法很多,一般我们将铸造分为两大类砂型铸造和特种铸造,其中砂型铸造是通过用沙子做成型腔和型芯,加工铸件的方法,因为砂子比较便宜,所以该种方法成本上比较低,因而砂型铸造在实际应用中更为广泛。例如,在企业中的重型设备和金属切削机床的壳体都是铸件,通常能够占所有铸件总重量的70%-90%;还有通过砂型铸造生产的汽车零部件占汽车零部件总量的30%-70%。在砂型铸造中,砂子形成的砂型和砂芯对铸件的质量会产生直接的影响,如果砂子质量不好很可能造成铸件砂眼、气孔和夹砂等缺陷,因而在实际应用中我们一定要对该成分的质量进行严格把关[1]。

1 造型材料的基本性能要求

造型材料一般可以分为型砂和芯砂两种,用于制造铸件外形的材料通常我们称之为型砂;而用于制造铸件内部形状的材料称为芯砂。型砂和芯砂的性能对铸件的质量有很大的影响,如果选用不当很可能造成如砂眼、夹砂、气孔、裂纹等铸造缺陷,而决定质量好坏主要是其性能,其性能包括强度、可塑性、透气性、耐火性和退让性等。

1.1 湿压强度

湿压强度是指型砂和芯砂在潮湿情况下的强度,其湿压强度对造型材料有非常大的影响,如果太软,会在金属液体浇注的过程中,造成型砂和芯砂冲散,从而会影响铸件质量;反过来如果强度太大,由于液态金属在凝固过程中会伴随着热胀冷缩,而其高强度会阻碍铸件的变形,从而直接导致铸件产生应力集中甚至会导致铸件裂纹等缺陷。

1.2 可塑性

型砂和芯砂的可塑性是指在原来的外力下变形,当撤去外力后能很好的维持现有形状的性能,当型砂有好的可塑性时可以使铸件易于铸造成型,而且该成型的精度也会非常理想,当时型砂和芯砂的可塑性与砂子的颗粒度和黏土量等都有很大的关系,一般情况下砂子的颗粒度越大,黏土比重越大,该砂型的可塑性就越好。

1.3 透气性

液态金属浇注型腔的时候温度很高,型腔中的水分会瞬间气化,为了保证铸件的质量,需要将该气体排出,而该气体排出去能力就是透气性,芯砂的透气性与砂子的颗粒度、黏土量和水分都有着非常大的关系,如果透气性差,将导致气体排不出去,这个时候铸件就会出现浇不足或者气孔大等缺陷。通常情况下颗粒度越大,型砂和芯砂的透气性是越好的,黏土量越大,通常情况下型砂和芯砂的透气性就会有所下降,同时我们还要合理选择水分的量,因为会存在某一个量值将会使型砂和芯砂的透气性最好[2]。

1.4 耐火性

型砂的耐火性是指当浇注液态金属时,砂型和砂芯在承受高温时能否依然保持自己的原有状态的能力,如果型砂和芯砂的耐火性不好,将会使型腔出现缺陷,从而直接影响铸件的质量。一般情况下型砂和芯砂的耐火性与型砂和芯砂中的SiO2有着直接的关系,如果型砂和芯砂中的SiO2含量高,则型砂和芯砂的耐火性也就越好。砂子的颗粒度也会对耐火性形成影响,通常颗粒度越大则型砂的耐火性也将越好。

1.5 退让性

通常铸件在凝固时,型砂和芯砂可以被压缩的能力成为型砂和芯砂的退让性。如果型砂和芯砂的退让性不好,将直接阻碍铸件的热胀冷缩,这个时候阻碍了铸件的变形,从而也会产生内应力,甚至严重的话会产生裂纹。

除了以上的性能,型砂还应该具备良好的复用性,否则将造成材料的严重浪费,从而也将直接导致成本的提高。

在浇注的过程中因为芯砂处于最内部,它四周都被金属液体所包围,从而它的四周的温度就会急剧上升,这个时候对芯砂的考验相对于型砂也更为严峻,因此通常情况下,在选择砂芯材料时,我们也提出了更高的要求,我们不仅要保证芯砂的塑性、透气性、湿压强度和退让性要好,还要保证它的耐火性也要好,只有这样我们才能保证芯砂在铸造的过程中不出问题。相反的,在型砂的选择上我们可以适当降低要求,这样也在一定意义上降低了生产成本。

由上可知,型砂和芯砂的质量对铸件的质量有着非常直接的影响,因而通常情况下我们都不是直接将型砂和芯砂进行砂型和砂芯的制造,而是通过实验确定没有问题了,才用其进行砂型和砂芯的制造,因而在实际的生产车间里,通常企业都会设置相应的型砂和芯砂测量实验室,专门通过专用设备对型砂和芯砂的质量进行检验,检验合格后我们才会将其投入使用。当然在很多小型的加工场合显然我们是不具备这种条件的,比如学校里的实训车间和小的铸造企业作坊,这个时候我们通常可以通过经验法来确定型砂和芯砂的质量的好坏,我们通常用手紧握一把型砂或者芯砂,而后松开手,如果砂型既不粘手,同时也没有松散开,而且砂型的为表面也有清晰的手掌纹路,而后我们再用两手将其掰断,断面整齐,如果上述条件型砂和芯砂都能达到的话,就证明该砂子的质量是没有问题的,可以满足我们一般的对铸件质量的要求。

2 造型(芯)材料的组成

型砂和芯砂一般由原砂、黏结剂、附加物和水按一定的比例混制而成,因为只有通过这样的方式我们才能保证它的性能是符合规定的,也就是说在该条件下,我们才能保证铸件的质量。常用的铸铁件中,通常新砂占10%-20%,旧砂占80%-90%,膨润土占2%-3%,水占4%-5%。

2.1 原砂

原砂是型砂的主要组成部分,按成分不同一般可分为三类:①黏土含量在2%-5%之间的黏土性砂,一般可用于浇注像铝合金、镁合金等有色合金,其中铝合金的浇注温度为700℃左右。②SiO2含量在90%-97%之间的石英砂,一般用于浇注铸钢件,其中铸钢件的浇注温度为1570℃左右;③SiO2含量在85%-90%之间的长石砂,一般用于浇注铸铁件,其中浇注温度在铁熔点(1538℃)以上的某个温度区间,根据产物不同,我们会选择不同的温度。

2.2 黏结剂

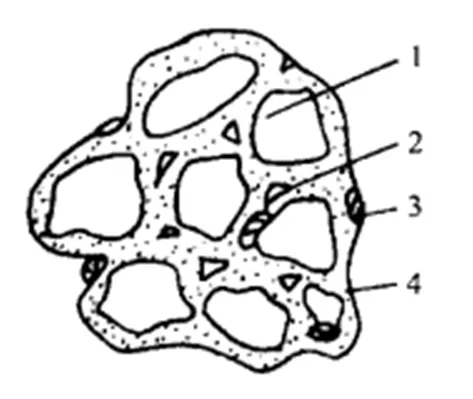

如图1为黏土砂结构,黏土剂的作用是将型砂和芯砂进行粘结而使其具有一定的强度和塑形,而后才能保证铸件的质量,通常根据铸件类型不同,我们也会选择不同的粘结剂,因为黏土的成本相对低廉,因而在一般的砂型铸造中我们在很多情况下会选择黏土作为黏结剂。

图1 黏土砂结构

2.3 附加物

附加物为了改善型(芯)砂的性能而加入的其他物质。型砂中加入煤粉能提高型砂的耐火性,从而避免铸件外表面粘上砂子,也可以提高铸件的表面的光洁度,让其质量更高;型砂中加入木屑能使型砂和芯砂的退让性和透气性得到提高,可以有效地避免铸件产生裂纹、气孔、气窝等缺陷。

2.4 水

水能使原砂与黏土混成一体,并保持一定的强度和透气性。但水分含量要适当,过多或过少都会给铸件质量带来不利的影响。如果过少会使原砂与黏土混合不充分,从而影响砂型和砂芯的强度,直接导致铸件的质量下降;反之,如果水分过多会使砂型和砂芯的透气性下降,从而会影响铸件的质量。一般情况下我们常用的湿型砂(以铸铁件型砂为例)中水的含量能占到4%-5%。

2.5 涂料

为防止液态金属与砂型表面相互作用产生粘砂等缺陷,在型腔表面涂覆一薄层涂料。常用的涂料是石墨粉。石墨粉熔点大于3000℃,在高温下与少量氧气化合而燃烧产生气体,使液态金属与砂型不直接接触。同时,在型砂内需混入一些煤粉,浇注时,煤粉燃烧产生的气层可防止铸件粘砂[3]。

2.6 判断型砂的干湿程度有以下几种方法

(1)水分。水分指定量的型砂试样在105-110°C下烘干至恒重,能去除的水分含量(%)。当型砂中含有大量吸水的粉尘类材料时,虽然水分很高,但是型砂仍然显得既干又脆。因为达到最适宜干湿程度的水分随型砂组成的不同而不同,故这种方法不很准确。

(2)手感。用手攥一把型砂,感到潮湿但不粘手,柔软易变形,印在砂团上的手指痕迹清楚,砂团掰断时断面不粉碎,说明型砂的干湿程度适宜、性能合格。这种方法简单易行,但需凭个人经验,因人而异,也不准确。

(3)紧实率。紧实率是指一定体积的松散型砂试样紧实前后的体积变化率,以试样紧实后减小的体积与原体积的百分比表示。过干的型砂自由流入试样筒时,砂粒堆积得较密实,紧实后体积变化较小,则紧实率小。这种型砂虽流动性好,但韧性差,起模时易掉砂,铸件易出现砂眼、冲砂等缺陷。过湿的型砂易结成小团,自由堆积时较疏松,紧实后体积减小较多,则紧实率大。这种型砂湿压强度和透气性很差,砂型硬度不均匀,铸件易产生气孔、胀砂、夹砂结疤和表面粗糙等缺陷。紧实率是能较科学地表示湿型砂的水分和干湿程度的方法。对手工造型和一般机器造型的型砂,要求紧实率保持在45%-50%,对高密度型砂则要求为35%-40%。