基于能量转换的桥式气动节能回路研究

熊 伟度红望王 露

(1.大连海事大学 船舶机电装备研究所,辽宁 大连 116026;2.大连海洋大学 机械与动力工程学院,辽宁 大连 116023)

引言

作为工业领域应用广泛的能源之一,压缩空气在工业能耗中的比重逐渐升高。但由于压缩空气在生产环节、运输环节、使用环节均存在不同程度地浪费,导致压缩空气的利用率很低,远不能满足如今资源匮乏时代人们对节能环保的要求,因此,提高压缩空气的利用率具有重要的实际意义和应用价值。近年来,许多学者研究通过使用电磁阀和气缸的不同组合方式来达到节约压缩空气的目的。BEATER P和PAUL HARRIS等[1-2]通过在排气回路中加入减压阀构成双压力供气气动节能回路,当气缸水平安装时可节约25%的压缩空气,竖直安装时可节约75%的压缩空气;AIMIN YANG,VLADISLAV BLAGOJEVIC,XIANGRONG SHEN等[3-5]使用1个开关阀将气缸的排气腔与进气腔连通,将排气腔中的部分压缩空气输送到进气腔中,在实现系统精确定位的基础上可节约10.9%~29.5%的压缩空气;PAUL HARRIS等[6]采用2个三位四通换向阀控制气缸,采用遗传算法对电磁阀的开闭时序进行优化求解,通过与同种工况下的实验结果对比分析,可节约29%的压缩空气;M.DOLL等[7-8]采用5个开关阀来控制气缸,使用AMPL建模平台和IPOPT求解器求解开关阀开闭时序,通过与同种工况下传统回路实验进行对比分析,可得系统最高可节约85%的压缩空气。基于能量转换的思想,以最大限度利用压缩空气膨胀能做功为目标,计算回路开关阀的开闭时序,将计算得到的结果进行实验验证,并与传统的气动回路进行对比。

1 气动系统建模

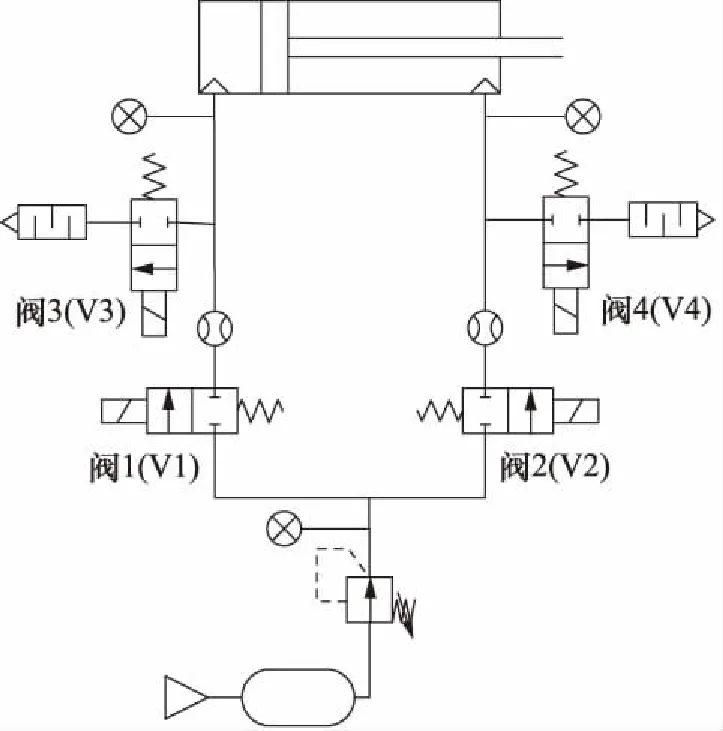

研究的气缸动作回路如图1所示,由1个单杆双作用气缸和4个开关阀组成。这样设计的目的是使2个腔室均可独立的充放气而互不干扰。本研究所做的研究均基于气缸伸出行程。

图1 气缸动作系统回路图

图1中的4个开关阀依次以V1,V2,V3,V4命名,V1和V2分别控制无杆腔和有杆腔的进气,V3和V4分别控制无杆腔和有杆腔的排气。

1.1 气体流量方程

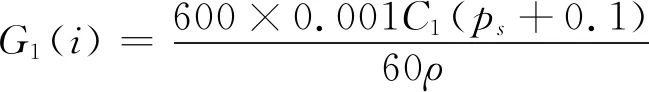

根据压缩空气流经气动元件流量计算公式,流经V1的体积流量如式(1)和式(2)所示:

(1)

(非壅塞状态)

(2)

式中,C1——声速流导,dm3/(s·bar)

ρ——气体密度,kg/m3

ps——气源压力,MPa

b1——临界压力比,通常取0.2~0.5

1.2 压力动态方程

按有限元分析方法对腔室内气体压力动态方程进行建模,如式(3)所示,无杆腔当前时刻腔室压力由前一时刻(i-1)的数值加上前一时刻到当前时刻(i)压力的变化值。

p1(i)=p1(i-1)+Δ(G1(i)RT-

A1p1(i-1)v(i-1)) /Va(i)

(3)

式中,p1——无杆腔气体的压力,MPa

Va——无杆腔的体积,m3

G1——流入无杆腔的气体流量,kg/s

R——气体常数(一般为287.1),J/(mol·k)

T——温度,℃

A1——无杆腔气体对活塞的有效作用面积,m2

v——活塞的速度,m/s

同理,有杆腔的压力方程如式(4)所示:

p2(i)=p2(i-1)+Δ(G2(i)RT-

A2p2(i-1)v(i-1))/Vb(i)

(4)

式中,p2——有杆腔压力,MPa

Vb——有杆腔的体积,m3

A2——有杆腔气体对活塞的有效作用面积,m2

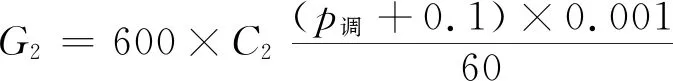

G2——有杆腔内流量,kg/s

1.3 负载动力学方程

对活塞进行受力分析,活塞主要的受力有无杆腔内气体的推动力、有杆腔内气体压力产生的阻力、活塞杆的空气阻力和摩擦力,则活塞的受力方程如式(5)所示:

F(i)=A1p1(i)-A2p2(i)-(A1-A2)pa-

v(i-1)Ck-10Mμ

(5)

式中,pa——标准状态下的大气压,MPa

M——活塞、滑块及负载的质量和,kg

Ck——黏性摩擦系数,N·s/m

2 开关阀开闭时序计算

从能量转化角度出发进行相关计算与分析。以系统开始运行为时间起点,V1开启,对气缸无杆腔充气,为节约耗气,待活塞具有一定速度后关闭V1,此时时间点记为t1,活塞将利用充入气体的膨胀能和负载动能到达行程终点。为保证系统运行平稳,排气阀V4在开始阶段保持开启排气,持续一段时间t2后关闭V4有利于有杆腔产生背压使活塞减速防止撞击,为保证活塞能够到达行程终点V4在t3时刻再次打开将剩余气体排尽。研究的关键是找到3个时间点,以一特定工况为例详细介绍开闭时间点的获取方法。

系统工作参数如下:以绝对压力ps=0.6 MPa供气;无杆腔初始压力p10=0.1 MPa;无杆腔残余压力p1end=0.15 MPa;有杆腔初始压力p20=0.15 MPa;活塞直径D=63 mm;活塞杆直径d=20 mm;行程Ls=0.6 m;负载M=38.48 kg;溢流阀调定压力为p调=0.5 MPa。

2.1 t1时刻的确定

t1为累计向无杆腔充入一定空气量(q1end)后关闭v1时刻点。此后为压缩空气膨胀对外做功过程,若工作行程结束后,无杆腔内残存压力为p1end已知,则根据理想气体状态方程,q1end可由式(6)计算得到:

q1end=(Vm1+A1×Ls)×((p1end+0.1)/0.1)×ρ

(6)

式中,Vm1——无杆腔的死区体积,m3。

根据得到的q1end,结合气体体积流量方程式(1)、式(2),以及压力动态方程式(3)、式(4),通过仿真软件编程可以计算得到t1,在本实例中,V1停止供气时间点t1为0.248 s。

2.2 t2时刻的确定

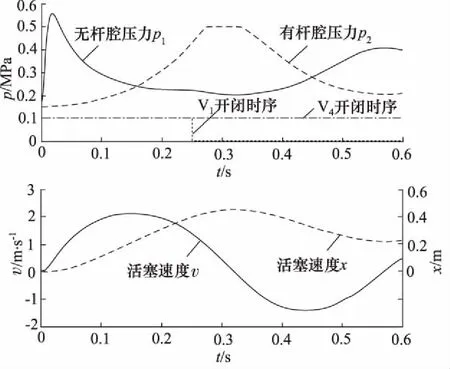

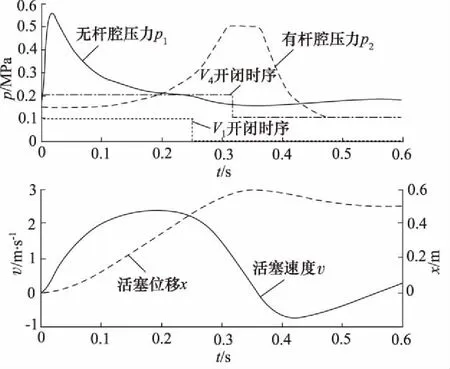

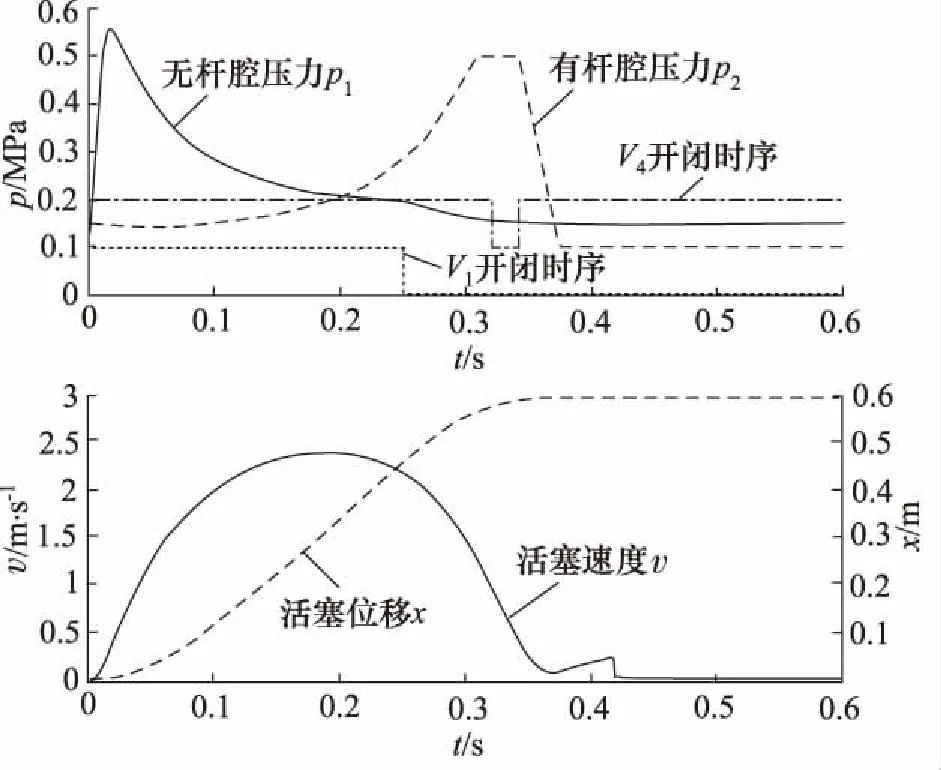

假设V4一直不开,通过仿真得到压力、速度以及位移曲线如图2所示。

图2 系统工作状态参数变化

根据图2中仿真数据可得到反弹时刻tb=0.319 s,反弹点位移为xb=0.448 m。从0-tb时间内系统做功分析如下:

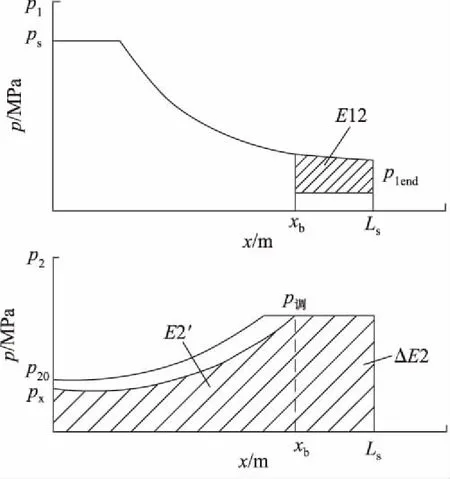

假设活塞可运行到行程终点,其压力随位移变化及过程做功情况如图3所示。

图3 压力随位移变化及过程做功

从反弹点至行程终点进气腔气体做功:

式中,V10——进气腔体积,m3

p——进气腔压力,MPa

p20所围成曲线的面积(即假设V4一直不开时)全行程排气腔做功:

=2.026×10-3m3

根据流量公式,计算出t2=0.323 s(t2计算方法与t1类似,即当排气腔排出的气体小于q2exh时,V4开启;大于q2exh时,V4关闭)。V4开启至t2时刻点后关闭,其仿真曲线如图4所示。

图4 系统工作状态参数变化

2.3 t3时刻的确定

1) Δt3时间的确定

开启Δt3这段时间有杆腔需排出的气体:

根据流量公式:

2)t3时间的确定

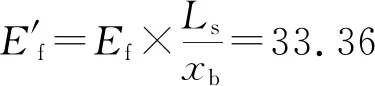

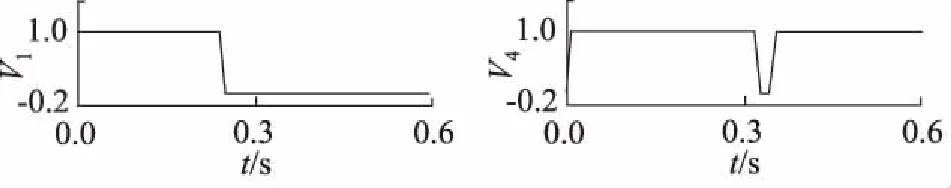

由V4开启t2时间后关闭得到的仿真曲线图4可得到反弹点时间为0.359 s,即t3sw=0.359 s,那么t3=t3sw-Δt3=0.345 s。通过以上分析得到V1和V4的时序如图5所示,其仿真结果如6所示。

图5 V1,V4开闭时序图

从图6仿真结果来看,活塞运行全程,没有出现爬行现象,且到行程终点时,撞击也较小,从仿真上证明使用上述方法求解得到的开关阀开闭时序是可用的。

3 实验验证

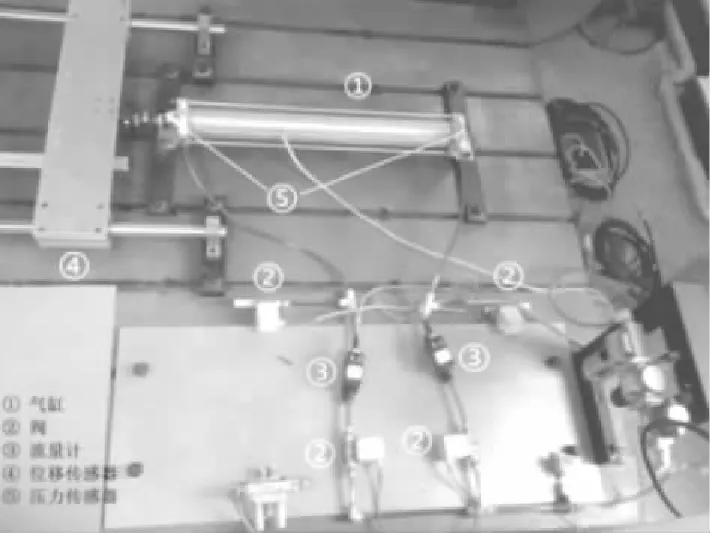

实验所需实验台是根据该项研究所需搭建的,如图7所示,包括1个气缸,4个二位二通电磁阀,2个压力传感器,2个流量计和1个位移传感器。实验采用的气缸为一缸径63 mm的单杆双作用直线气缸,行程Ls=0.6 m;电磁阀为直动式两通电磁阀,C,b值分别为5.69 dm3/(s·bar)和0.46;压力传感器额定压力范围在-0.100~1.000 MPa之间,用于检测气缸两腔的压力变化情况;实验采用的流量计用来测量进入气缸两腔气体的体积流量,额定流量0~1000 L/min;位移传感器为电磁线位移传感器,量程1000 mm,精度0.0015%FS,用来检测活塞的位置信息。

图6 系统工作状态参数变化

1.气缸 2.阀 3.流量计 4.位移传感器 5.压力传感器图7 实验台组成

所有硬件设备安装在水平实验台上,在气缸往复运动多次,确保硬件系统充分润滑后,进行数据的采集。电磁阀操控和数据采集与保存均通过LabVIEW编程实现。其他实验条件与理论计算设定值相同,即绝对供气压力0.6 MPa;无杆腔初始压力0.1 MPa;无杆腔残余压力0.15 MPa;有杆腔初始压力0.15 MPa;负载38.48 kg。

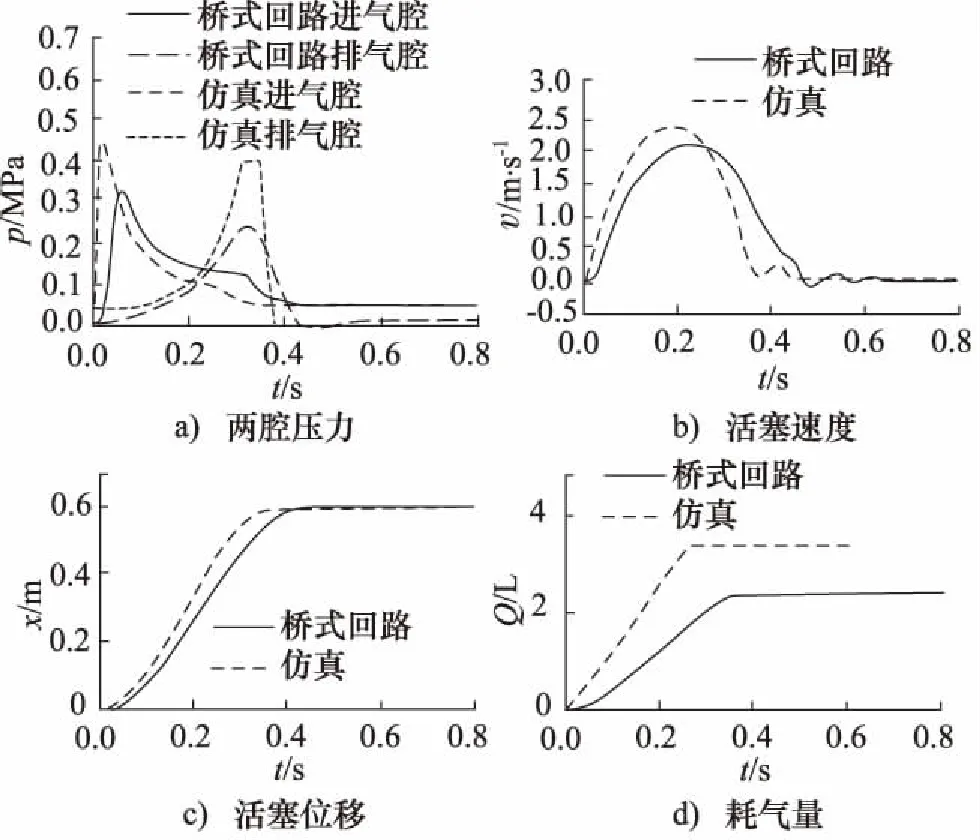

根据图5所示的开关阀开闭时序,进行桥式回路实验验证,并将仿真结果和实验数据绘制成如图8所示的曲线图。

从图8可以看出,实验结果与仿真结果的趋势一致,证明上述计算方法是正确的。

图8 实验与仿真结果对比

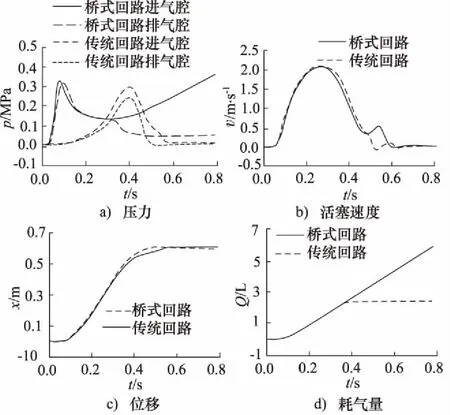

为验证桥式回路的节能性,将求解得到的时序进行桥式回路实验,并与同种工况下的传统回路进行对比分析,结果如图9所示。

图9 传统回路与桥式回路实验结果对比

由图9中耗气量曲线可以看出,活塞运行全程,桥式回路共消耗2.42 L压缩气体;传统回路中耗气量与运行时间成正比,活塞运行全程共消耗5.73 L压缩气体,可见桥式回路可节约57.77%的压缩气体。

4 结论

本研究提出一种基于4个开关阀控制的桥式气动回路,建立了系统的数学模型,基于能量转换的思想,求解以提高压缩空气的利用效率的通断阀开闭时序。通过对求解得到的开关阀开闭时序进行实验验证,结果表明,新的供气和排气控制方法可以有效提高气动系统效率,与同种工况下传统回路进行对比分析,所提出的控制方法可以节约57.77%左右的压缩气体。