喷墨打印技术制备氧化物薄膜晶体管

杨小天, 王冠达, 史 恺, 李 旭

(吉林建筑大学 电气与计算机学院, 吉林 长春 130118)

0 引 言

薄膜晶体管(Thin Film Transistor, TFT)是场效应晶体管家族中的一员,目前主要应用在平板显示领域中,是现阶段应用最为广泛的液晶显示(Liquid Crystal Display, LCD)和有源发光显示(Organic Light Emitting Diode,OLED)的核心驱动元件。TFT的发展与应用一直是研究者重点关注的问题之一。

目前,TFT根据有源层部分所应用材料的区别,主要可分为以下几个类型:非晶硅TFT、多晶硅TFT、有机薄膜晶体管(Organic Thin Film Transistor, OTFT)和氧化物TFT。其中,传统硅基TFT迁移率较低、可见光区内光敏感、制备工艺繁杂,难以满足高分辨率、快速响应等LCD要求;另外,OTFT受低迁移率影响同样难以发挥作用,并且其器件稳定性极差,限制了其在显示领域的应用。而氧化物TFT相比之下,则拥有较高的迁移率、透明度、电学稳定性[1]和晶体管开/关比等优点[2]。尽管较易受环境因素的影响,但可贵的是,氧化物TFT也能在柔性衬底上制备,可满足高性能的透明柔性电子器件的条件要求,因此,在未来可穿戴式的柔性显示领域,展现出巨大的发展潜力。

氧化物TFT的研究可以追溯到20世纪60年代[3],但因为制备工艺复杂、成本较高等问题一直未能引起足够的重视。直到2003年,Hoffman等[4]以氧化锌材料为有源层,制备出电学性能良好的透明薄膜晶体管,引起了研究者的兴趣;同年日本东京工业大学的Hosono课题组[5]以单晶铟镓锌氧(InGaZnO, IGZO)薄膜材料为有源层沟道的TFT的报导出现,氧化物TFT才再一次真正进入人们的视野中。随后2004年Hosono课题组[6]在柔性衬底上制备了以非晶铟镓锌氧(amorphous InGaZnO, a-IGZO)薄膜为有源层的薄膜晶体管,其展现出高迁移率、高可见光透过率、可弯折等特点,可以满足当时社会平板显示的需求。2012年初,夏普公司开始商业化生产以a-IGZO TFT为驱动电路的LCD显示器[7]。同年台湾友达光电、奇美电子(合并后现为群创光电)将原生产线改造为氧化物TFT生产线,进一步加大氧化物半导体材料在TFT领域的研究。如今,多组分氧化物如铟锌氧化物[8-9]( InZnO,IZO)、锌锡氧化物[10-11](ZnSnO, ZTO),以及铟镓锌氧化物[12-13](InGaZnO, IGZO)等材料的TFT器件被众多厂商陆续研制并应用于面板领域,氧化物TFT在显示面板行业中逐渐占据巨大的市场份额。

1 喷墨打印技术发展及类别

氧化物TFT的传统制备工艺中,生长各功能层薄膜通常会应用到磁控溅射(Magnetron sputtering)[14]、化学气相沉积(Chemical Vapor Deposition, CVD)、分子束外延(Molecular Beam Epitaxy, MBE)和溶液旋涂等方法,之后还要对薄膜进行光刻等图案化处理工艺。随着实际生产中对降低生产成本和减少复杂工艺的需求增多,研究者希望能够直接对器件功能层进行图案化制备,省去光刻、刻蚀等复杂操作,研究出丝网印刷[15]、刚性掩膜[16]等技术,然而新的问题随之产生,图案化的薄膜尺寸精度通常只能控制在几十微米范围甚至更大,显然无法满足TFT微小尺寸的要求。

随着科技的不断发展进步,超高精度的喷墨打印设备被成功制造出来,这项技术也迅速应用到电子领域,期待其能解决传统TFT制备存在的问题,为新型TFT器件制备提供崭新的思路与方向。

喷墨打印技术是指在计算机控制下,调整打印机喷墨针头的移动、墨滴大小及释放频率,将微小液滴通过非接触方式连续喷射在打印基底上,从而形成微小精准的图案化薄膜。上世纪60年代,Sweet等便提出了连续喷墨打印的设计理念,随后IBM公司将喷墨打印技术原理融入计算机控制系统之中,成功发明了IBM 4640可连续喷墨打印设备[17],但由于当时技术的限制,该设备同样存在打印精度不高等问题的困扰。随着不断的更新换代,设备控制精度不断提高,操作方法更加简易。

目前,喷墨打印设备已有很多种类型,但都是基于喷墨打印技术原理制备而成的。最为常用的高精度打印机主要有两种类型,分别是压电式喷墨打印[18]和电液耦合动力学 (Electrohydrodynamics, EHD)喷墨打印[19]。

1)压电式喷墨打印原理示意图如图1所示。

图1 压电式喷墨打印原理示意图

通过电压控制压电陶瓷的形变量,将油墨从针头挤出。美国Sonoplot公司Microplotter II型喷墨打印系统是目前市场上较为常见的打印设备,其优点在于对墨水材料的选择型要求不高,且具备较高精度喷墨打印能力,打印最小线宽可小于5m。但此类压电式设备的劣势在于对油墨的粘度要求较高,若墨水粘度过小,容易失去对墨水的控制能力,导致墨水流出;粘度过大则不易出墨,容易造成针尖堵塞,影响打印的连续性。

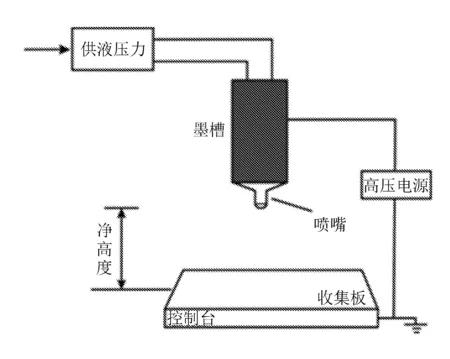

2)EHD喷墨打印设备是通过在针尖与打印基底间施加高电压,使墨水在电场力作用下克服毛细张力,从针尖喷出并在基底沉积[20], EHD喷墨打印原理示意图如图2所示。

图2 EHD喷墨打印系统结构示意图

该类型设备打印精度极高,以日本SIJ超高分辨喷墨打印系统为例,该系统打印最细线宽可达0.5m,重复定位精度小于0.2m,对墨水粘度适用范围极大。但其劣势在于对实验环境较为敏感,温度、湿度、施加电压等因素对打印精度有一定影响。

除以上两类喷墨打印设备外,还有热汽泡喷墨打印[21]和气溶胶喷墨打印[22]等技术,但相比之下打印的效果并不理想,沉积的图案很难实现均匀平整,易形成岛状、卫星状液滴,影响后续制备,对器件性能也有较大影响。因此,使用并不十分广泛。

2 喷墨打印技术制备氧化物TFT

2.1 制备氧化物TFT的墨水类型

喷墨打印氧化物TFT器件所采用的墨水主要分为两类:可溶性金属盐前驱体溶液和微小金属粒子墨水。

1)可溶性金属盐前驱体溶液主要应用于制备TFT器件有源层和绝缘层薄膜,墨水通过喷墨打印设备沉积在基底上,随后对其进行退火处理,使墨水中杂质成分受热分解或挥发脱离薄膜层,最终将所需的金属离子固化在原位,形成金属氧化物薄膜图案。

2009年,Dongjo Kim等[23]配置ZTO前驱体墨水,以喷墨打印方式制备出良好均一性的有源层薄膜,并制成TFT器件,该器件转移特性曲线和输出特性曲线如图3所示。

(a) 输出特性曲线

(b) 转移特性曲线

从图3可以看出,该器件具有良好的电学性能。2010年,Yong-Hoon Kim等[24]将同样以ZTO前驱体墨水,喷墨打印方法制备出迁移率4.98 cm2/(V·s)、开关比109的高性能氧化物TFT器件。可见,通过这种可溶性金属盐墨水也制备出性能优异的TFT器件,证明该墨水具有较好的适用性。目前多组分氧化物如ZTO、IZO、IGZO等前驱体溶液的配制仍是国际上研究的热点之一。

在国内方面,由于对喷墨打印方法的研究相对较晚,仍处于起步阶段,相关研究工作与国际顶尖水平相比,仍有较大的差距。近年来,中科院苏州纳米所的“印刷电子技术研究中心”、福州大学、华南理工大学等高校和研究院所,在对溶液法及喷墨打印方法制备半导体材料TFT上开展了大量研究工作,在氧化物墨水材料的研究领域,也有着较大的进展,部分喷墨打印的ITO、IZO及IGZO材料TFT器件的性能参数持平国际水平[25-27]。此外,中科院苏州纳米所Meilan Xie等[28]采用预热工艺能有效改善印刷IGZO薄膜晶体管的性能,并使喷墨打印制备的薄膜可以在较低温度下完成退火过程,对今后在柔性衬底上喷墨打印TFT器件提供了良好前提。

2)金属粒子墨水更多应用于源漏电极的制备,墨水多由导电性良好的金属单质材料、有机溶剂以及分散剂、稳定剂等辅助性溶剂构成。出于稳定性和生产成本的考虑,目前银粒子墨水的使用明显高于金墨水和铜墨水,应用更为广泛。Yiliang Wu等[29]将C2H3AgO2溶于乙醇胺中,加入羧酸得到银墨水的前驱体溶液,其银薄膜电导率仅为(1~2)×104s·cm-1。如今,国内不少高校也对银墨水的配置和应用开展相关研究工作,在有机薄膜晶体管及柔性器件的电极制备方面[30-32]取得较好效果。

打印墨水在喷墨打印工艺中的材料生长源,其溶剂与溶质间的物料配比与整体器件性能联系紧密;另外,墨水沉积过程的连续与否会影响薄膜成膜质量,因此在墨水配置过程中,还需充分考虑墨水溶剂在常温下的挥发速率及墨水的粘度等因素。当溶剂挥发速率过快或墨水粘度较高,都易造成针尖堵塞的现象,影响喷墨打印过程中喷墨的连续性和喷出墨滴的均匀性;反之,则会导致沉积的薄膜图案随墨水的扩散而发生变形,影响打印精度,不利于器件的大规模集成。

2.2 喷墨打印制备过程

目前全球商用喷墨打印设备制造商主要包括日本Tokki公司、凸版印刷(Toppan Printing)、精工爱普生(Seiko Epson)、美国MicroFab公司、Litrex(现为日本Ulvac控股公司)等。文中以日本SIJ超高分辨材料沉积喷墨打印系统为例。打印过程主要分5部分:墨滴从喷嘴喷出,墨滴下落,附着在基底上,墨滴扩散和溶剂挥发[33-34]。喷墨和飞行下落过程部分由设备喷嘴控制,例如对喷嘴施加几百伏不等的电压,改变施放电压波形、调节喷墨释放频率等。

墨滴从喷头喷出后便自由下落,从喷头针尖喷射出的墨滴的典型体积范围为1~100 pL[35-36]。由于墨水通常具有低粘度的特性,因此墨水沉积在基底表面之后会发生一定程度的扩散现象,对喷墨打印的图案精度造成一定的影响,进而限制整体印刷器件的分辨率大小。墨滴的扩散主要受喷头与基底间距、基底表面能大小、基底的温度以及氧化物墨水本身的性能等多方面影响。当基板的表面能较低时,可以阻止扩散过程,但非常低的表面能量会影响图案的稳定性,并导致线路分裂成单个的液滴[37],如图4所示。

图4 低表面能基底对打印线条的影响

为减小墨滴在低表面能衬底上的团聚现象,通常需对衬底进行UV照射,或等离子体处理。一方面,可以增大基底表面能,使墨水能够适度浸润基底且不发生团聚现象,从而使喷墨打印精度得到提升;另一方面,对器件界面层进行表面修饰、优化器件性能,Sang ChulLim等[38]通过对SiO2基片进行O2等离子体处理,证明栅极电介质的表面自由能会影响有源层材料特性,表面能降低,场效应迁移率增加。

2.3 退火处理工艺

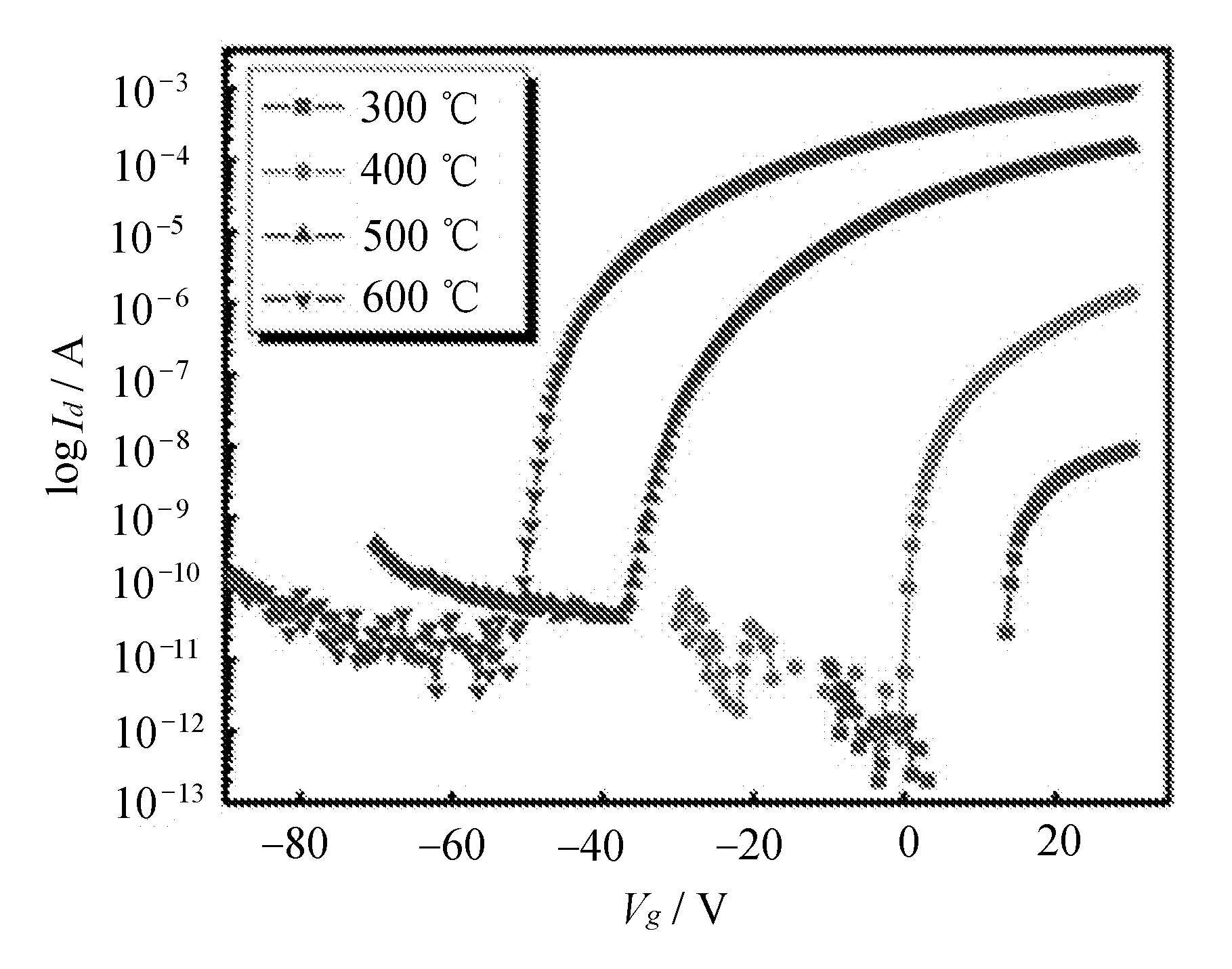

氧化物TFT的有源层薄膜,通常较高温度退火处理有利于减少薄膜内部的缺陷,提升其电学特性[39],随着退火温度的提高,器件整体电流开关比明显增大,证明较高温度退火对提升器件性能有着积极作用,如图5所示[31]。

图5 不同退火温度a-IGZO薄膜晶体管的转移特性曲线

对于喷墨打印工艺而言,退火处理主要达到以下三个目的:

1)使溶剂挥发,对制备的薄膜进行固化定型,使其保持预想的形态不受液体扩散而改变,保证图案化薄膜精度。

2)彻底去除薄膜中多余的无机、有机杂质,包括制备墨水时添加的稳定剂、粘结剂、表面活性剂等辅助成分,使墨水中的溶质粒子能够充分接触,形成大面积的薄膜状态,改善薄膜表面形貌[40]。

3)通过较高温度的退火处理改善薄膜内部结构,减小薄膜和界面处的缺陷态密度,消除薄膜内部应力,进一步优化器件的电学性能。

3 喷墨打印制备工艺的优势

目前,众多研究机构和生产厂商投入巨额资金对氧化物TFT开展深入研究,目的是早日将这项技术投入商业化生产,创造更大的利益。相比于氧化物TFT的传统工艺方法,喷墨打印技术存在以下诸多优势:

1)喷墨打印是一种数字化的增材加工技术[41],在程序设定的位置上沉积相应材料,极大地避免了材料的浪费。

2)不需要传统镀膜工艺中对高真空度的要求,可大幅缩短器件制备时间,也有效地解决由设备带来的高能耗问题,同时也无需再定制所需相应材料的氧化物靶材。

3)喷墨打印工艺不需要进行光刻步骤便可直接对薄膜进行图案化处理,可任意进行打印图案修改,避免了掩模版对图案化多样性的限制;喷墨打印技术是非接触式加工方法,喷头针尖与基底保持一定间距,有效保护薄膜图案的表面结构不受破坏[42]。

4)在制备精度方面,目前喷墨打印技术可以打印微米乃至纳米尺度大小的图案[43],有望实现器件的微小化、精密化的快速制备,有利于薄膜晶体管的大规模集成,同时喷墨打印器件有较高程度的制备精度,有利于电学性能的提升。

5)喷墨打印技术可以应用在不同衬底,除硬质衬底外,还可在塑料、纸片等柔性材料[44-45]上制备器件,并且可连续性打印、大面积制备[46],在柔性电子领域具有极大的发展潜力。

4 喷墨打印氧化物TFT面临的问题

4.1 墨水材料有限

相比较于广泛应用于喷墨打印制备电子器件的有机材料墨水,无机电子材料的种类较为稀少,且其中只有少部分材料能够被用于喷墨打印制备氧化物TFT,主要原因在于很难制备可喷墨打印的氧化物材料“墨水”[47]。而在TFT器件制备中所常用到的In元素相关材料,尽管展现出良好的电学性能和材料优势,但其具有一定毒性,且地球上整体含量稀少、价格昂贵,不利于氧化物TFT器件长久的应用与研究,因此持续开发新型的氧化物墨水、寻找替代性氧化物材料,实现低污染、低成本、高性能的目标仍是今后努力的方向。

4.2 咖啡环效应

由于较高粘度的氧化物墨水极易造成喷墨打印设备针头的堵塞,会影响器件制备的连续性,通常配置较低粘度的油墨,导致喷墨打印制备的图案在固化定型时,经常受到咖啡环效应的影响,引起薄膜的厚度不均匀现象[48-49],影响TFT器件电学性能和测试稳定性。

中国科学院化学研究所邝旻旻等[50]研究表明,通过控制液滴内部的毛细流动等方法,可以有效抑制咖啡环效应的产生。同时,控制液滴的蒸发速率、改变溶质粒子粒径等方法,也可以尽可能地消除或减小咖啡环效应影响,获得平坦且均匀的图案化薄膜。

4.3 提高打印精度

喷墨打印出的液滴沉积位置精度的控制,对薄膜图案的精度有巨大的影响,因此在打印过程中,需保证墨水能够均匀地浸润喷头,保证液滴垂直落在基底上。这要求喷头处的墨水溶剂既不能挥发过快,以免溶质堵塞针头,影响针尖出墨量的大小、破坏打印的连续性和准确性;又不能挥发过慢,导致沉积的墨滴产生偏移,使图案发生形变。以上两点均会对喷墨打印的精度造成严重的影响。因此,这对墨水提出了较高要求,需综合调节氧化物墨水成分、浆料配比及粘度等因素,保证打印过程的流畅性和可控性,优化喷墨打印精度。

4.4 氧化物材料有源层退火温度过高

氧化物薄膜晶体管有源层薄膜制备后,通常为保证管器件的良好性能,需对其进行高温退火处理(>400 ℃),消除薄膜内部应力、降低缺陷态密度,以达到良好器件性能的目的。然而在制备柔性器件的工艺中,高温退火过程会对柔性基底造成破坏,在保证器件良好电学性能的同时,实现低温退火处理,仍是研究的重点问题之一。

5 总结及展望

喷墨打印技术制备氧化物TFT,尽管其与传统蒸镀、光刻工艺制备出的器件性能相比仍有较大差距,但其制备工艺具有能耗低、工艺步骤少、环境友好等方面的巨大优势和发展潜力,为氧化物TFT 的制备提供了新的思路。更重要的是,喷墨打印技术更适用于大面积柔性器件的制备,相信不久的未来,随着喷墨打印设备的不断完善、制备材料日益丰富、相关工艺更加成熟之后,喷墨打印技术也将会在氧化物器件制备乃至印刷显示领域得到广泛的应用。