某型柴油机高压共轨喷油器结构改进仿真分析

王晓刚, 奚 星, 徐 岩, 徐春龙, 刘波澜, 张付军

(1.北京理工大学,北京 100081;2.中国北方发动机研究所,天津 300400; 3.中国兵器科学研究院,北京 100089)

柴油机高压共轨系统的应用对于提高柴油机性能,降低油耗等方面具有非常重要的作用[1],其中N高压共轨喷油器是其核心子部件之一,其性能直接关系到柴油机的燃烧及排放等各个环节相较于传统喷油器,共轨喷油器更为精密,其关键部分结构参数的设计取舍对整个系统的总体性能具有十分重要的影响,因而基于此的结构改进研究便极具意义.

共轨系统的研究通常采用试验结合仿真的方法,李铁铨等[2]基于传统的共轨系统测试平台应用KBE方法研制了高压共轨燃油测试系统,为以后的高压共轨系统的标定和优化提供了可靠的手段;孙世磊等[3]通过对某型喷油器的结构参数仿真研究,在轨压、结构参数等方面提出了提高喷油器性能的参考意见;孙柏刚等[4]利用美国TSI公司的PIV设备对某型6孔×1.8 mm的柴油喷嘴进行了喷雾实验;张涛等[5]通过实验与仿真结合的手段,得到了影响喷油持续期的关键参数,提供了相应的技术策略以提升喷油器性能;顾娇娇等[6]使用实验校核模型、模型仿真指导设计的思路对某型新型喷油器进行了研究和改进探讨通过仿真的技术方法可以有效地指导喷油器的设计,同时可以提高开发效率,基于此,笔者依据某型共轨喷油器原理利用一维仿真软件,搭建了共轨喷油器的一维仿真模型,并从改进结构参数的角度对喷油器进行了仿真分析,为共轨喷油器的结构改进提供了参考.

1 喷油器数值仿真模型的建立

1.1 某型单向阀式高压喷油器的原理简介

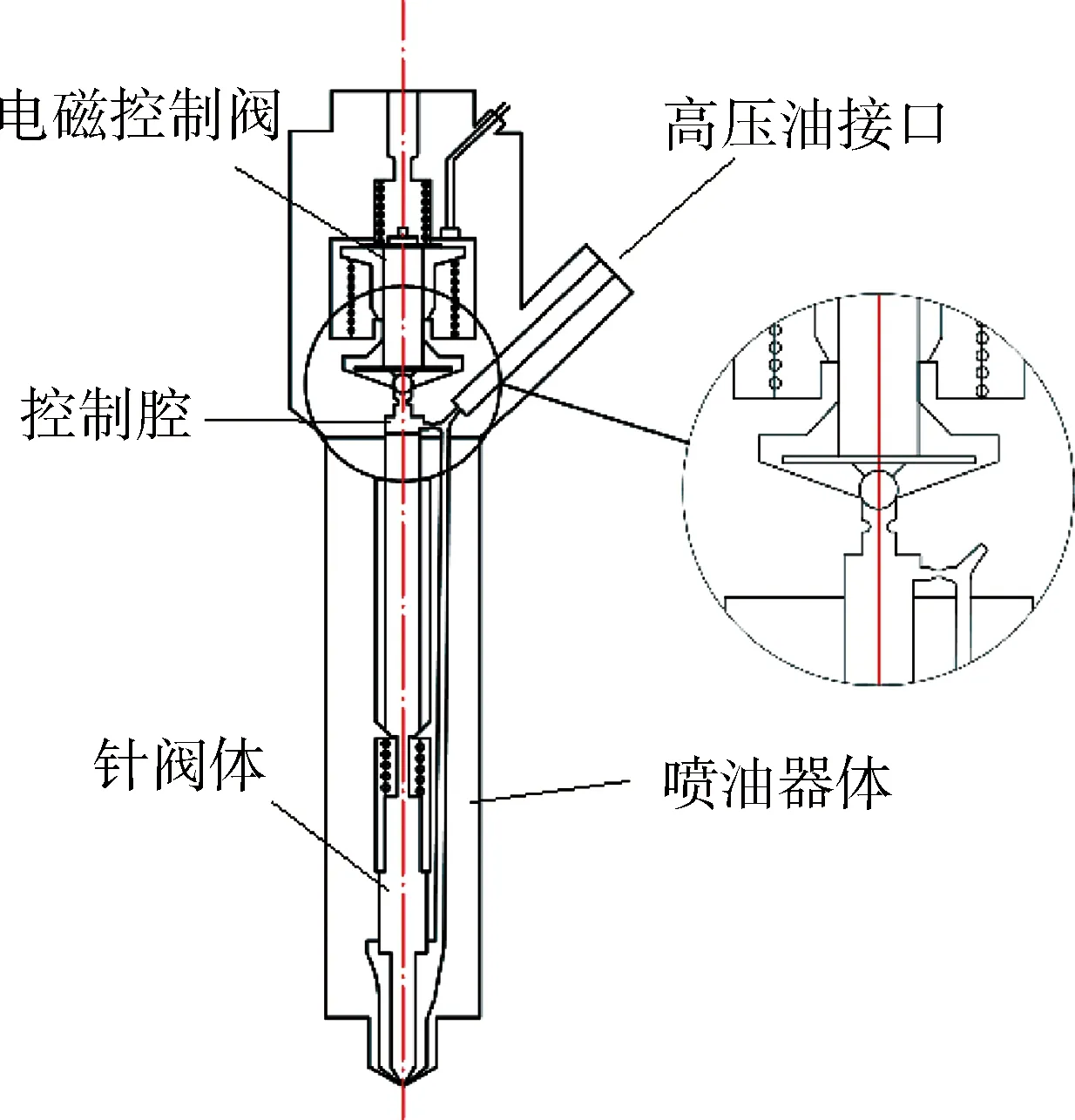

喷油开始过程:图1所示是某型单向阀式喷油器的原理示意图.电磁阀总成接收到来自控制单元的电信号,电磁铁产生和弹簧预紧力相反的力,当电磁力大于弹簧预紧力之后,电磁阀升起,控制阀下端的球阀离开阀座.另一边,轨压建立起来之后,在燃油输入口以及相连的多段管路中均建立起了高压状态.针阀顶端的控制腔侧部和输入端以喉口连接相连,上部与球阀体所在的低压腔以喉口连接相连.当球阀升起,控制腔由于和低压端相连导致其压力较快下降,而由于喉口的限流效应,尽管轨压较高却无法立刻补偿,产生的高低压差导致针阀整体受到向上的力,配合上针阀整体其他位置所受到的压力,当这些压力的合力大于各个弹簧所提供的预紧力时,针阀整体上升,喷油器开始喷油.

图1 某型喷油器的原理示意图

喷油结束过程:随着电磁阀接收到控制器传来的停止喷油的信号,作用在控制球阀上的电磁力迅速归零,球阀在弹簧预紧力的作用下直接关闭,针阀上方的控制腔与低压腔的连接断路,其内部压力迅速回到轨压,则针阀上下无压力差,此时作用在针阀上的弹簧力起主要作用,在其回复力的作用下迅速回位,以此喷油器喷油结束.

1.2 仿真模型的建立

利用一维液压仿真软件AMEsim建立共轨喷油器的数学模型,模型如图2所示.

图2 某型喷油器AME-Sim模型

由于共轨喷油器本身是集成了机、电、液共同作用的复杂系统,如果考虑过多复杂的因素例如电磁阀控制电路产生的电磁信号干扰、内部流动空化等等,则会使研究过于复杂,超出了本身的研究目的,因而其模型的建立必须基于一定的假设条件简化之下[7-8].

默认共轨供油压力与转速无关,喷油的油压来源直接由恒压源提供以取代高压泵和油轨的作用;默认管内流动均为一维非定常层流流动,且燃油的性质如温度、粘度、弹性模量等等均为定值,管路及各个结构件的容积均视为定值;不考虑重力的因素;尽管喷油器出口所处的燃烧室其内部工况条件恶劣且热力学条件变化迅速,仍假设燃烧室的压力值为恒定值;暂不考虑空化气蚀等复杂流体力学现象以及电磁干扰对电磁阀工作性能影响等因素.

在仿真分析中主要参考以下几个数学模型[9].

1)节流孔的流量模型(本质上喷孔和进出油孔等可以理解为是节流孔模型).

流量计算模型主要依据的是流体力学中的小孔流量计算公式为

(1)

式中:Qk为流量;Cq为节流孔的流动系数,为常数;A为节流孔的流通面积;ρp为压力为p时的燃油密度;ρ0为常温常压下的燃油密度.

2)针阀的受力平衡模型,分析针阀体的结构可以获得其整体的受力分析如下图3所示.

各个部分的受力平衡方程式为

Fa+Fb=Fc+Fd+Fe,

(2)

式中:Fa为控制腔油压作用力;Fb为弹簧预紧力;Fc为蓄压腔油压作用力;Fd为针阀顶端压力室内的油压作用力;Fe为针阀座的作用力.

当方程(2)左右平衡之后针阀方可关闭,否则将会因受力不均而寻求新的平衡,这也从另一个角度上给出了针阀运动的规律.

图3 针阀受力分析

3)控制腔的连续方程,旨在提供控制针阀工作的核心控制腔内部流动规律的数学依据.

(3)

式中:pk为控制腔内压力;E燃油的弹性模量;xv为针阀升程;Vc为控制腔容积,此容积随xv改变;ΔV/Δt描述的是动态容积变化,其与控制腔进出流量的变化和针阀顶端承压面有直接的关系.

1.3 仿真模型的校核

基于以上的理论基础附以工程经验,搭建了实验模型并对其进行了校核[10].图4是轨压和喷油量之间的动态关系.

图4 仿真模型校核

如图4所示的模拟喷油脉宽为1.2 ms,轨压为160 MPa,从结果看随轨压上升喷油量同步上升,且综合计算各个点的偏差发现最大偏差值仍在10%以内,因而可以认为模型符合误差要求,可以用来进行仿真工作并指导结构参数的改进.

2 结构参数的改变对该型喷油器性能的影响分析

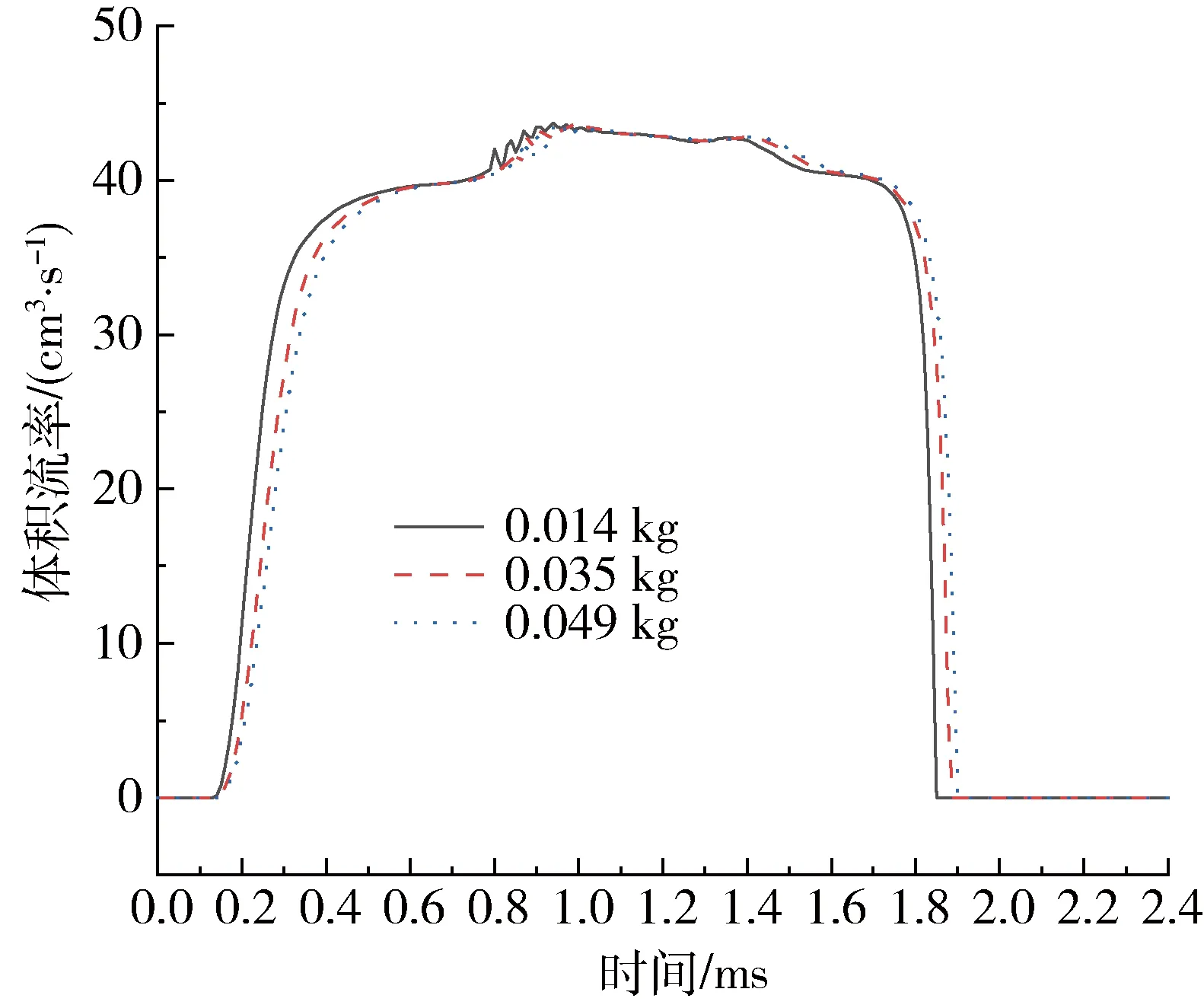

2.1 针阀质量对喷油器性能的影响分析

针阀是直接参与喷油控制的部件,其运动状况直接响应控制腔内的压力变化情况进而控制喷油.图5反映的是不同的针阀质量对针阀升程的影响;图6反映的是针阀质量对喷油速率的影响.从结果来看,针阀质量越大,对信号的位移响应速度越迟缓,且对起喷有一定延迟,断油也不够迅速,这不符合喷油器设计需求.由此可知:在充分满足性能需求的条件下,针阀质量相对较小对喷油器性能发挥更为有利.

图5 针阀质量对喷油器针阀升程的影响

图6 针阀质量对喷油速率的影响

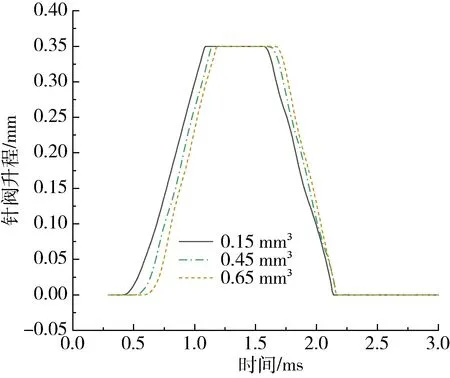

2.2 喷油器控制腔容积变化对性能影响的分析

如图7所示是控制腔容积变化对针阀位移的影响,可以看到当逐步增大控制腔容积针阀开启时刻逐步后移,针阀的关闭时刻却并未有同步的变化.可以预见的是:在允许的范围内继续增大控制腔的容积会导致针阀不足以上升到最大位移处.

从图8的压力变化情况看,控制腔内峰值压力随控制腔容积增大有所下降,波动情况也随着控制腔容积增大而显著下降并且由于控制腔的容积大小直接关系到针阀升程,因而,在满足针阀升程要求等条件下,适当选取更小的控制腔容积,更有利于针阀对喷油信号的响应以及延长喷油器开启时间.

图7 控制腔容积变化对针阀升程的影响

图8 控制腔容积变化对其内部压力波动的影响

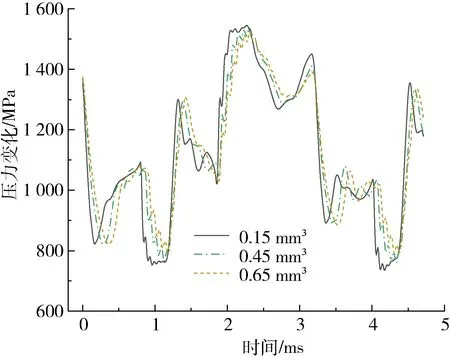

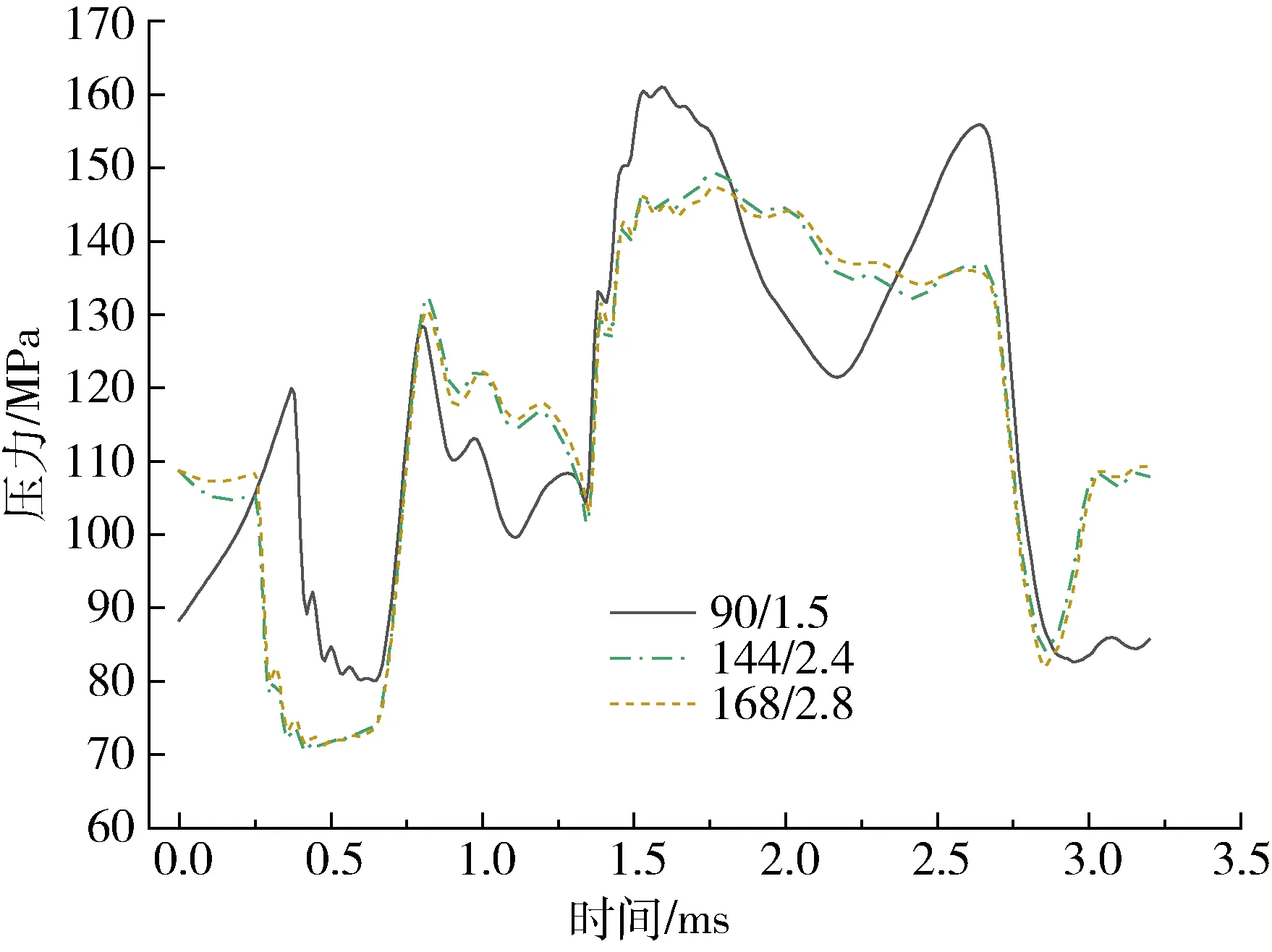

2.3 对比指定长径比下不同尺寸的喷嘴高压油供油管对喷油器性能的影响

如图9、10所示是不同尺寸的喷油嘴高压油供油管路对控制腔压力波动和喷嘴喷油量的影响.由于单独延长高压油供油管的长度会导致沿程损失的单方面增加,增加管路截面直径可以相应抵消这一损失,进而探讨在确定的长径比条件下不同尺寸的高压油供油管路对喷油器性能的影响.

图9 不同尺寸的喷嘴高压油供油管对控制腔压力的影响

图10 不同尺寸的喷嘴高压油供油管对喷油速率的影响

从图9来看,长径比为90/1.5的供油管对应的控制腔内压力波动非常大,逐步增大管长和直径之后压力波动愈发降低.进而可以推理认为:在确定长径比的条件下,合理安排喷油器的尺寸结构,适度增加供油管的长度和直径可以降低喷油器内部的压力波动进而使喷油过程更加稳定,波动更小,控制更简单.图10所示的是喷油器的喷油速率曲线,从喷油速率变化来看上述推理得到验证.

3 结 论

通过上述研究,可以为喷油器结构的改进设计提供方向性指导,结论如下:

1)在满足喷油器结构性能的前提下,针阀质量相对较小对喷油器性能发挥更为有利;

2)在满足针阀升程要求条件下,适当选取更小的控制腔容积,更有利于针阀对喷油信号的响应,同时也延长了喷油器开启时间.

3)在固定长径比为60 ∶1的情况下,合理安排喷油器结构,适度增加供油管的长度和直径可以降低喷油器内部的压力波动进而使喷油过程更加稳定,波动更小.