高压共轨柴油机喷油系统性能仿真研究

刘红彬, 桂 勇, 骆清国, 孙大光, 张少亮

(陆军装甲兵学院 车辆工程系, 北京 100072)

高压共轨喷油系统是针对柴油机对理想燃油喷射过程的要求而开发的新型喷射系统.HPD(High Power Density)柴油机转速范围较大,柴油机在不同转速工作时燃烧过程所对应的绝对时间变化很大,而高压共轨喷油系统以其高的喷射压力、灵活可调的喷油速率能够同时兼顾柴油机高低速性能要求,提高柴油机的功率密度.由于高压共轨喷油系统的复杂性,其喷油规律的调整是一个非常精密的过程,微小的参数变化也可能引起喷油规律发生较大的改变.因此,文中对某型高压共轨喷油系统进行仿真及试验研究,为分析不同结构参数和控制参数下的喷油规律对HPD柴油机缸内喷雾和燃烧过程的影响提供边界.

1 高压共轨喷油系统结构分析

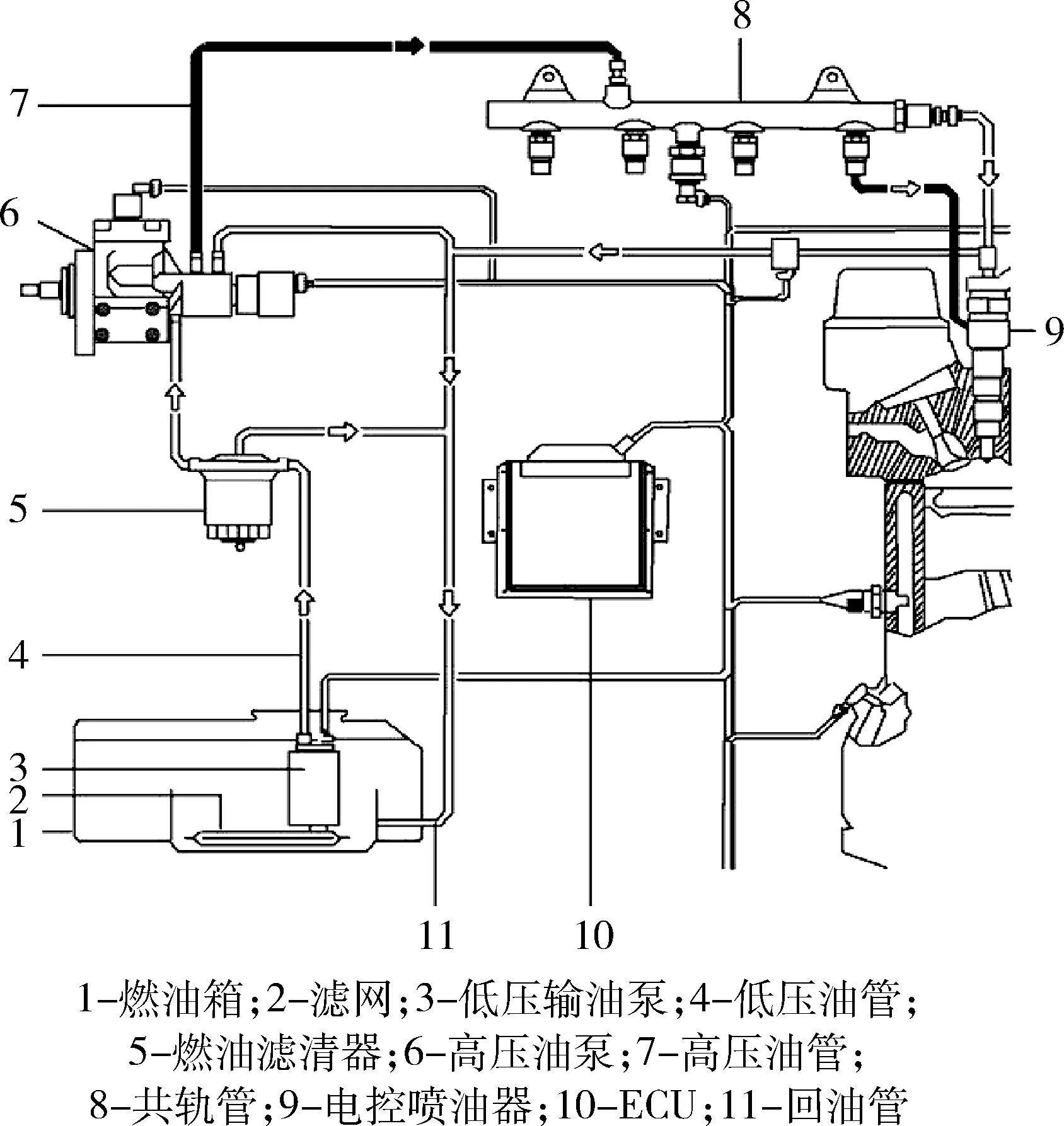

文中所研究的高压共轨喷油系统如图1所示,包括:燃油箱、低压输油泵、低压油管、燃油滤清器、高压油泵、高压油管、共轨管、共轨压力传感器、限压阀、电控喷油器、回油管及电控单元(ECU)等组成.

高压共轨喷油系统的具体工作过程:燃油箱的燃油在低压输油泵的作用下经过燃油滤清器进入高压油泵的柱塞腔;高压油泵的电磁阀通电,关闭柱塞腔的回油孔,柱塞腔内燃油受压,压力升高,通过出油阀和高压油管进入共轨管;共轨管中的燃油在ECU的控制下稳定在一定的压力后进入到各缸的电控喷油器中;ECU控制电控喷油器电磁阀的通电与断电,进而控制喷油开始和喷油结束.

图1 高压共轨喷油系统

1.1 高压油泵结构分析

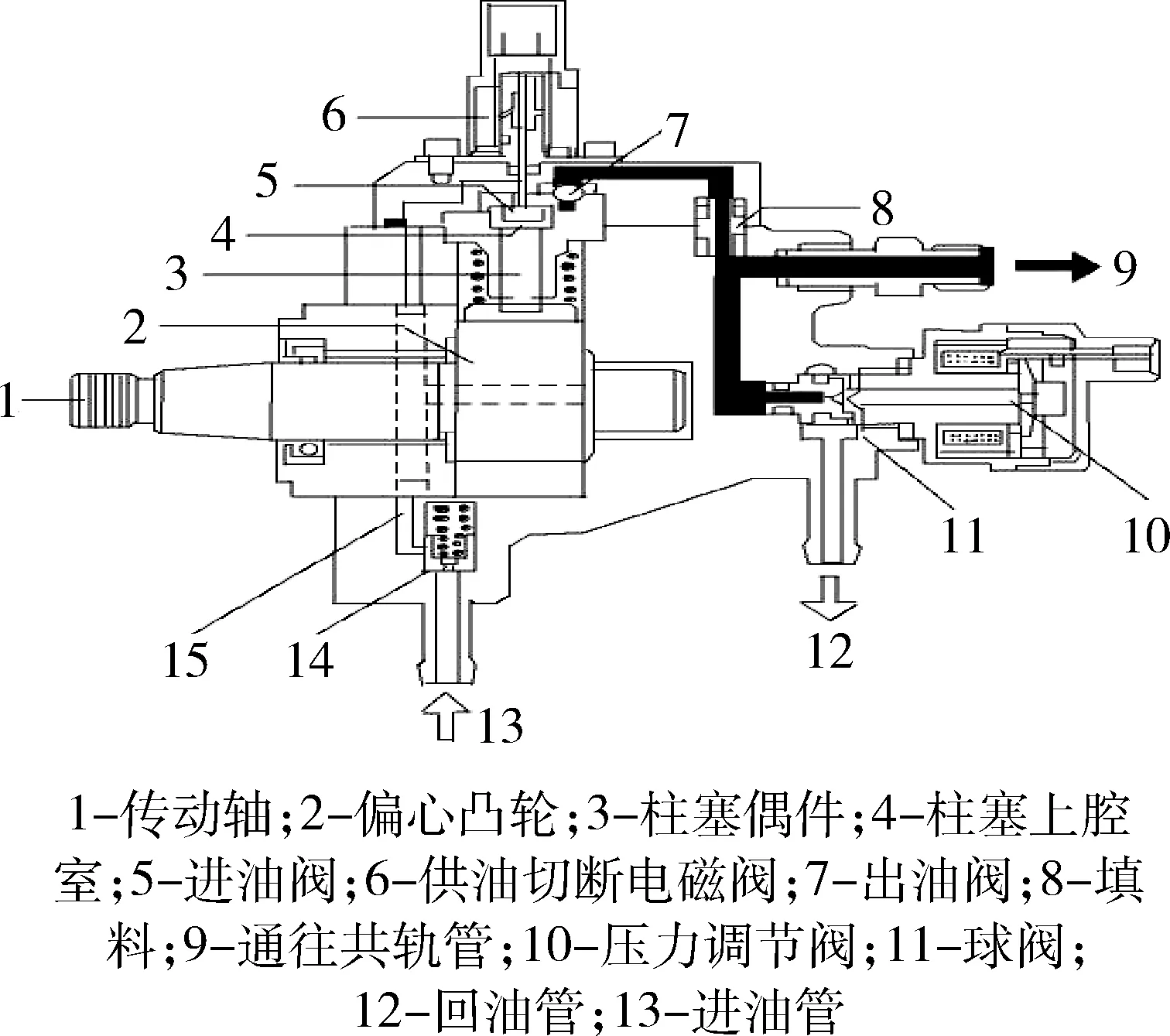

高压共轨喷油系统高压油泵采用三缸径向柱塞泵,3个柱塞呈120°径向布置.高压油泵每转之内共发生3个压油冲程,驱动扭矩的峰值较低,油泵负荷较为均匀.

高压油泵主要包括柱塞偶件、供油切断电磁阀、偏心凸轮、压力调节阀、进油阀及出油阀等组成,如图2所示.

图2 高压油泵

1.2 共轨管结构分析

共轨管一般采用圆筒形结构,文中高压共轨系统共轨管的整体结构如图3所示.在柴油机工作过程中,共轨内注满了高压燃油,利用柴油在高压下的可压缩性来保持存储压力,即使在燃油喷射过程中,共轨内的压力也保持近似恒定值.

图3 共轨管

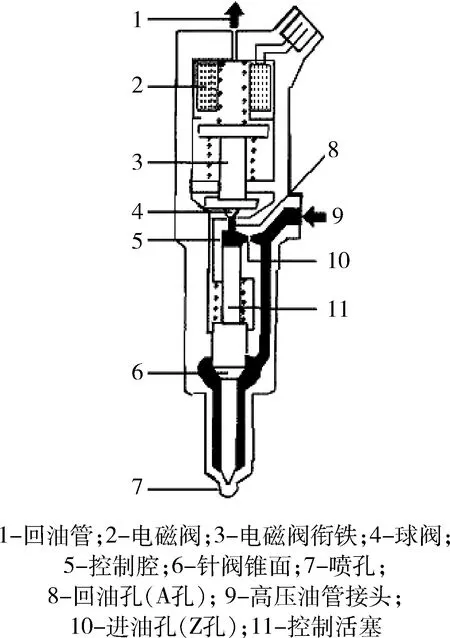

1.3 电控喷油器结构分析

高压共轨喷油系统电控喷油器是由喷油嘴、控制活塞、控制量孔(A和Z)及高速电磁阀组成[1-2],高速电磁阀是高压共轨喷油系统中重要的部件,其承担着燃油的喷射控制功能,它的快速响应特性是衡量其工作性能的一个重要指标[3].文中高压共轨喷油系统电控喷油器的结构如图4所示.

图4 电控喷油器结构示意图

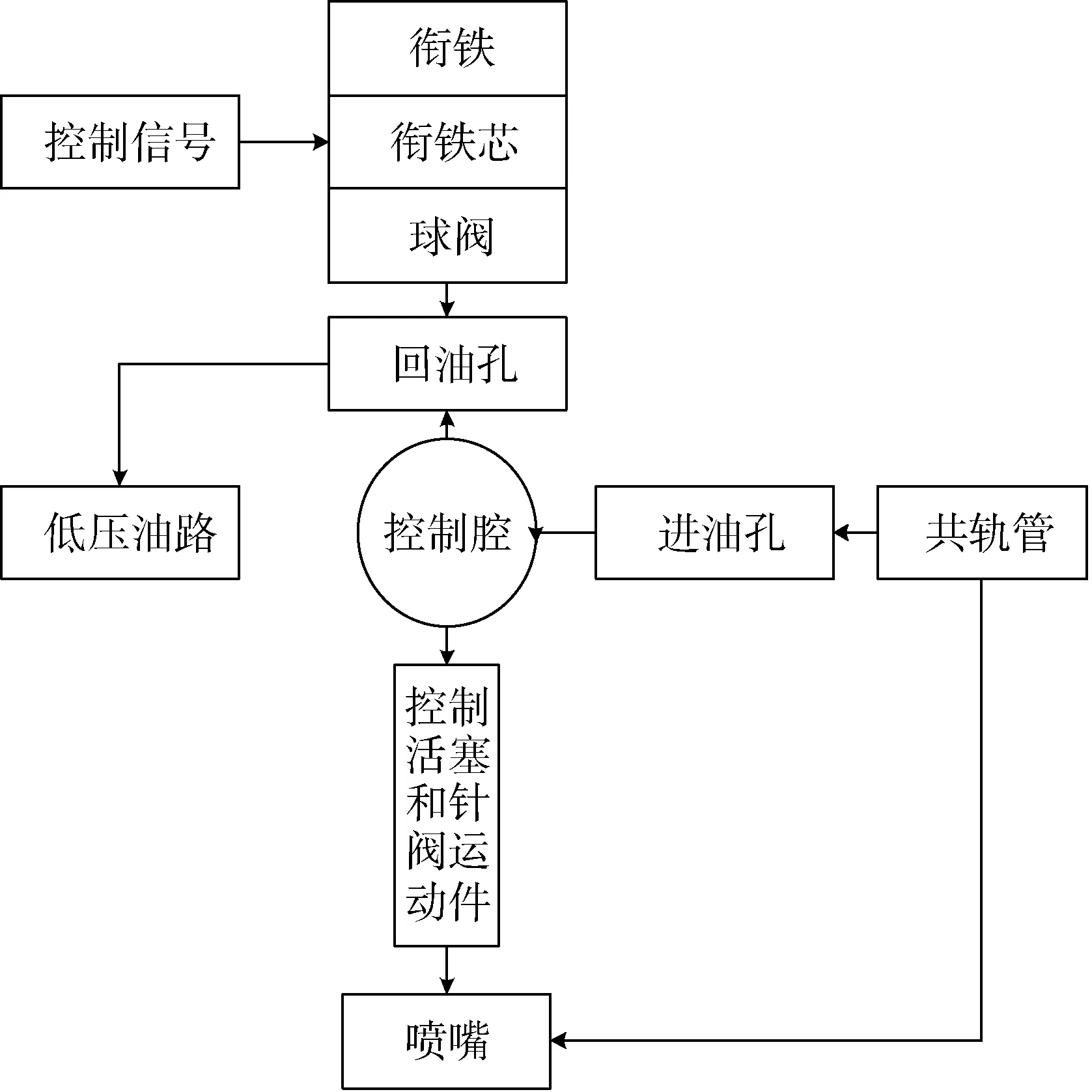

电控喷油器是共轨式燃油喷射系统中最关键和最复杂的部件,它根据ECU发出的控制信号控制电磁阀的开启和关闭,将高压油轨中的燃油以最佳的喷油定时、喷油量和喷油率喷入燃烧室,其具体工作过程如下.

在电磁阀不通电时,控制腔顶部的回油孔A关闭,高压油轨中的燃油一路通过进油孔Z迅速进入控制腔,一路通过喷油器内油道进入蓄压腔,控制腔中高压燃油作用在控制柱塞端面上的力及喷油嘴针阀弹簧的力大于针阀承压面上的开启力,从而使针阀处于关闭状态.

当电磁阀通电时,回油孔A打开,燃油从控制腔经回油孔A回到油箱,控制腔的压力迅速降低,远小于喷油嘴蓄压腔容积中的压力,从而使针阀打开,开始喷油,燃油以近似于共轨压力喷入燃烧室中.

当电磁阀关闭时,回油孔A再次被关闭,进油孔Z的进油又使控制腔中建立起与共轨中相同的压力,从而使控制腔内作用在柱塞端面上的力和针阀弹簧的力超过来自蓄压腔的力,针阀关闭,针阀达到其下极限位置时,喷油结束.

2 高压共轨喷油系统数学及仿真模型

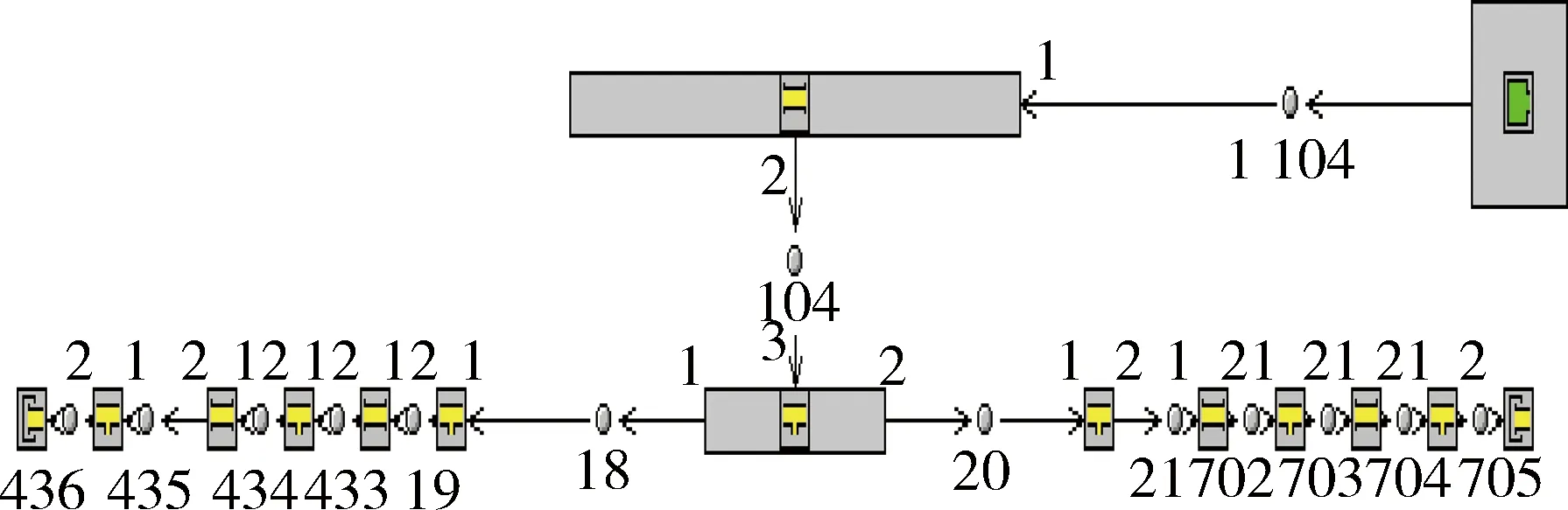

采用GT-FUEL以燃油流动过程为基本流动模型建立了高压共轨喷油系统仿真模型,为分析参数变化对喷油规律的影响打下基础.通过对高压共轨喷油系统工作过程的分析建立了其物理模型,如图5所示.

图5 高压共轨喷油系统物理模型

在对高压油泵和共轨管建模时,对高压油泵进行了简化,采用一个稳定的高压油源进行代替;根据柴油机喷油器的个数和共轨管的长度和直径,将共轨管简化为几个管道容积模型,忽略了共轨管上的压力传感器、压力限制阀及流量限制器等.共轨管仿真模型如图6所示.

图6 共轨管仿真模型

根据电控喷油器的结构及工作原理,分别建立了控制信号模块、电磁阀控制模块、控制腔及进、回油节流孔模块、控制活塞和针阀运动件模块、针阀弹簧模块、喷嘴模块、油量模块等.单个电控喷油器的仿真模型如图7所示.

图7 电控喷油器仿真模型

3 高压共轨喷油系统台架试验

3.1 试验设备

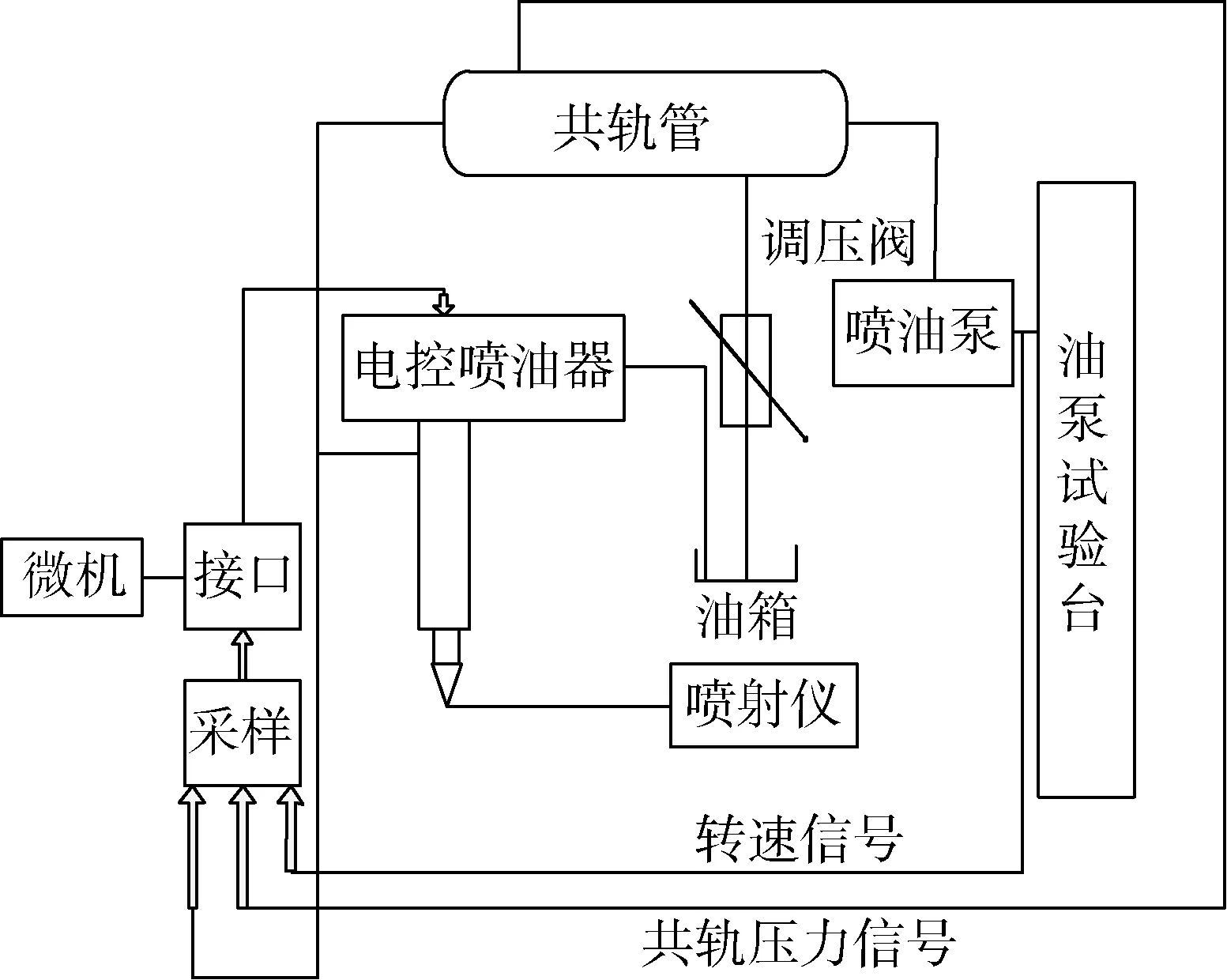

高压共轨喷油系统试验平台主要由喷油泵试验台、单次喷油量测试仪、高压油轨、高压共轨喷油系统远程控制微机、示波器以及计算机数据采集系统等组成.试验台结构示意简图如图8所示,实物图如图9所示,测量设备如表1所示.

图8 高压共轨喷油系统试验台结构示意图

图9 高压共轨喷油系统试验台

表1 测试设备

设备名称设备型号生产厂商高压共轨试验台EPS675Bosch高压油泵CT 4.2Bosch单次油量测试仪8246EFS示波器DPO3034TektronixECUEU2B70所

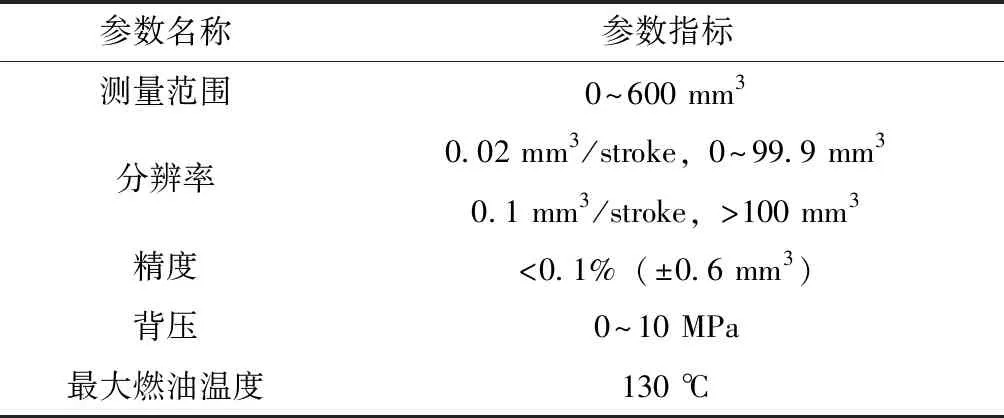

法国EFS公司的EFS8246单次喷油量测试仪主要技术参数如表2所示[4-5].

表2 EFS8246单次喷射仪的主要技术参数

采用高压共轨喷油系统试验台进行试验,通过远程控制微机分别改变共轨压力及电磁阀通电时间,测量在不同轨压、不同通电时间条件下,高压共轨喷油系统的喷油量及喷油规律.

3.2 试验结果分析

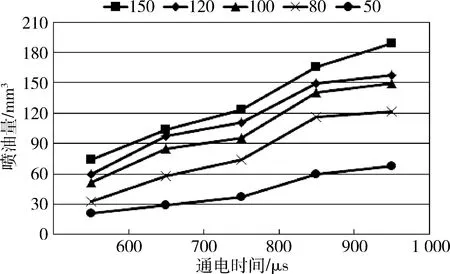

1)喷油量试验结果分析

轨压为150 MPa、120 MPa、100 MPa、80 MPa及50 MPa,通电时间分别为1 000 μs、900 μs、800 μs、700 μs及600 μs时,对高压共轨喷油系统喷油量进行测量.通过试验台上的计算机数据采集系统对喷孔数为10,喷孔直径为0.24 mm的喷油器试验结果进行记录,试验结果如图10所示.

图10 不同轨压及不同通电时间时的喷油量

从图10中的试验结果可以看出:在不同轨压下,随着通电时间的增加,喷油量增加,轨压比较大时,喷油量与通电时间的线性关系较强,基本成一条直线;轨压较小时,针阀升起和关闭过程中蓄压腔内的油压波动较大,喷油量与通电时间的线性关系相对减弱,有一定的波动.

2)喷油规律试验结果分析

轨压为150 MPa、120 MPa、100 MPa、80 MPa及50 MPa,各轨压下通电时间分别为1 000 μs、900 μs、800 μs、700 μs及600 μs时,对高压共轨喷油系统喷油规律进行测量.测量时总共记录2 500个取样点,两个取样点间隔2 μs.

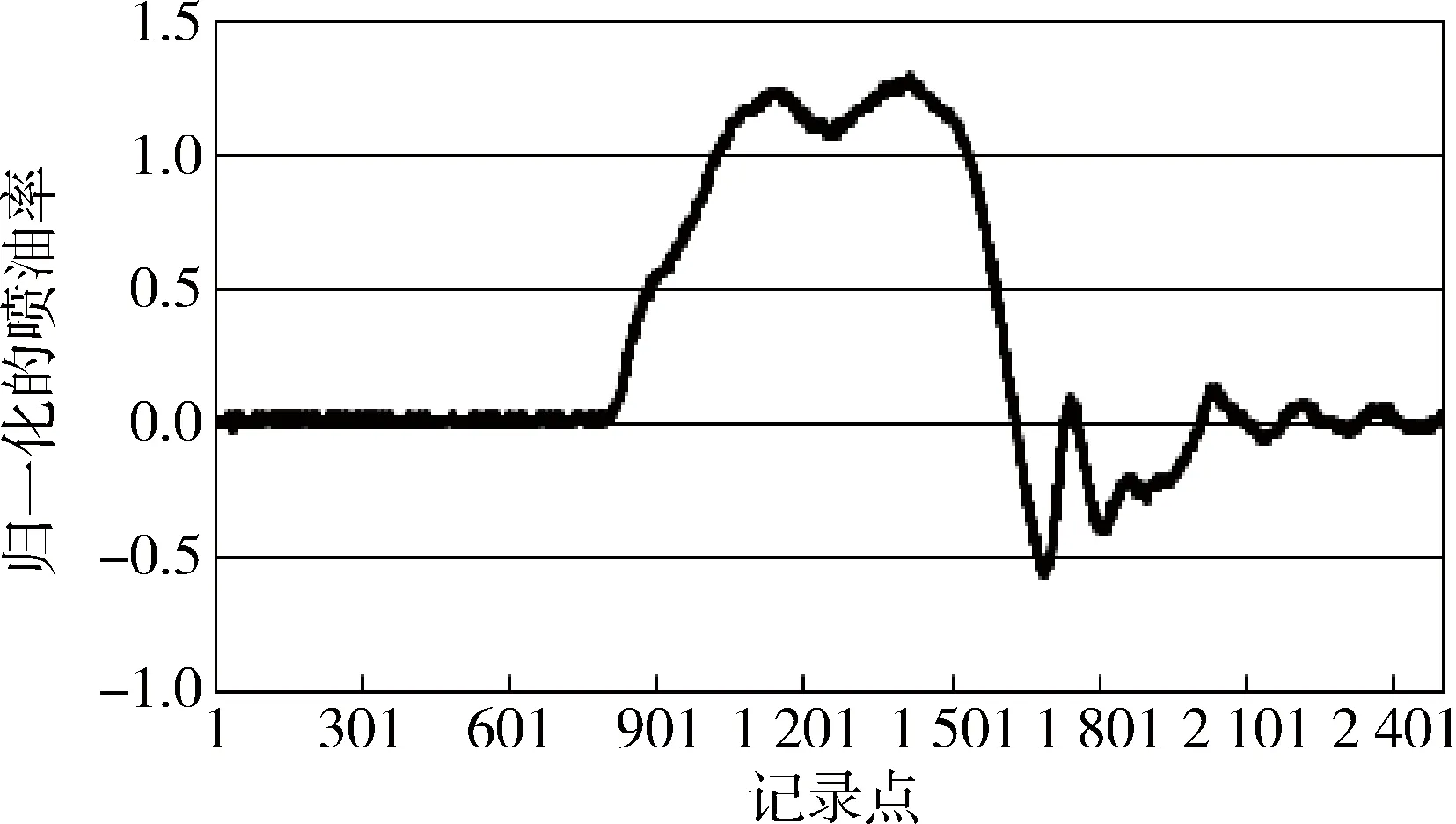

150 MPa时喷油率实测曲线如图11~13所示.

图11 1 000 μs时喷油率曲线

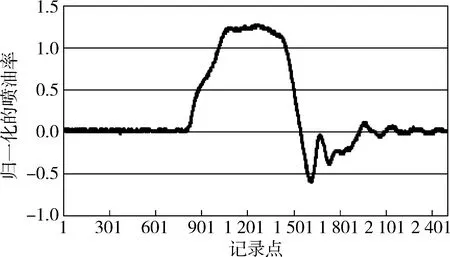

图12 800 μs时喷油率曲线

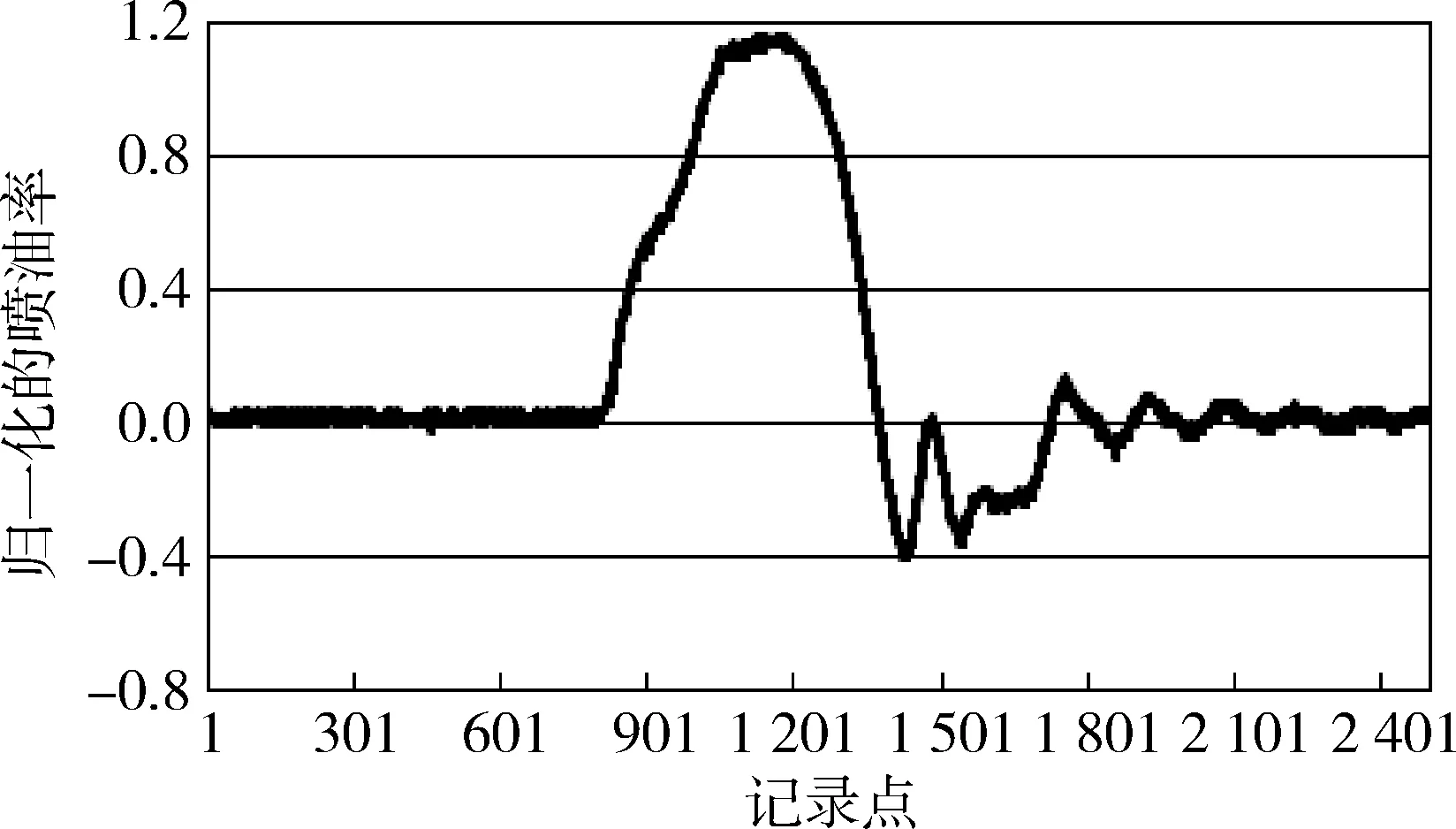

图13 600 μs时喷油率曲线

从上述图中可以看出:通电时间较长时,喷油持续期长,最高喷油速率持续时间增加,喷油规律曲线出现两个波峰,燃油以近似共轨压力喷入气缸;通电时间较短时,喷油持续期短,最高喷油速率持续时间较短,喷油规律曲线只有一个波峰.这主要是因为:通电时间较长时,针阀开启后,蓄压腔中的压力快速降低,喷射压力降低,膨胀波从蓄压腔向共轨管传播,进而共轨管以压缩波的形式向蓄压腔传播,向蓄压腔中供油,蓄压腔中压力升高,喷射压力增大,形成第一个波峰;当针阀落座时,由于针阀的压油作用,使喷射压力增大,形成第二个波峰.当通电时间较短时,共轨管中的压缩波传播到蓄压腔时,针阀也开始关闭,因此,只有一个波峰.

4 仿真结果试验验证

4.1 喷油量仿真结果与试验对比分析

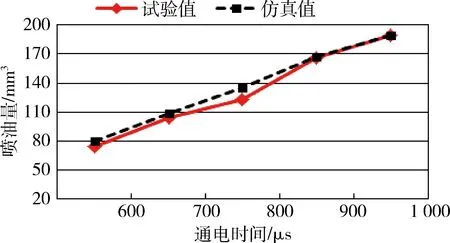

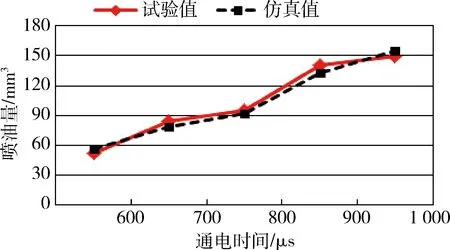

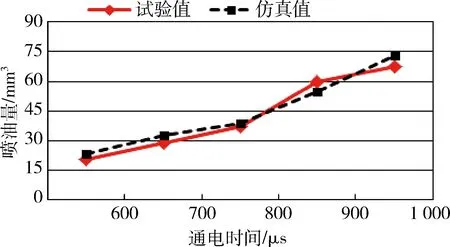

不同轨压,不同通电时间条件下,喷油量仿真结果与试验对比如图14~16所示.

图14 轨压150 MPa时喷油量对比

图15 轨压100 MPa时喷油量对比

图16 轨压50 MPa时喷油量对比

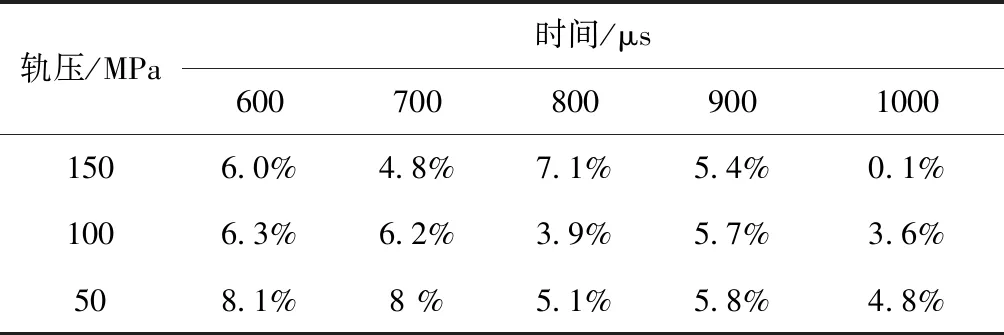

不同轨压,不同通电时间条件下,试验值和仿真值的误差如表3所示.

表3 试验值和仿真值误差

从表3可以看出:喷油量的仿真值和试验值误差在8.1%以内;轨压较大时,仿真值与试验值的

误差较小,轨压减小时,仿真值与试验值的误差增大;通电时间长时,误差较小,通电时间短时,误差较大.这主要是因为轨压大,通电时间长时,喷油过程波动小,仿真值和试验值的误差较小;而轨压小,通电时间短时,喷油过程波动大,仿真值和试验值的误差较大.

4.2 喷油规律仿真结果与试验对比分析

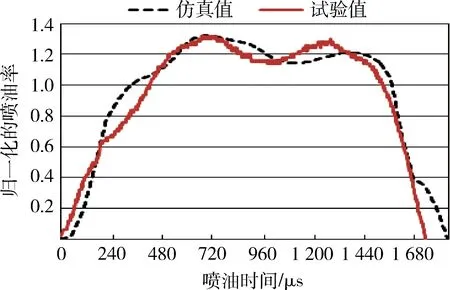

轨压为150 MPa,通电时间为1 000 μs时,喷油率仿真结果与试验对比如图17所示.轨压为100 MPa,通电时间1 000 μs时,喷油率仿真结果与试验对比如图18所示.

图17 150 MPa喷油率仿真与试验对比

图18 100 MPa喷油率仿真与试验对比

从上述图可以看出:仿真喷油规律曲线和试验喷油规律曲线较为接近,仿真模型能够准确的反映高压共轨喷油系统的喷油规律.

5 结 论

采用GT-FUEL软件建立了高压共轨喷油系统仿真模型;进行了高压共轨喷油系统台架试验,将仿真结果与试验数据进行了对比;通过对比分析看出,喷油量仿真计算结果与试验数据的误差小于8.1%,喷油规律的仿真计算结果与试验结果较为吻合.仿真模型的建立为之后分析不同结构参数和控制参数下的喷油规律对HPD柴油机缸内喷雾和燃烧过程的影响提供了边界.