纯电动汽车AMT换挡时间和冲击优化控制策略

郭学茂, 吴 斌, 李天琨, 陈存玺, 任 景

(北京工业大学 环境与能源工程学院,北京 100124)

当前世界能源形势紧张,环境问题日益突出,电动汽车取代内燃机汽车成为发展趋势[1].美国、欧洲、日本等国家和地区都十分重视汽车的电动化,因此,无论是政策上还是技术上电动汽车都更具优势[2].为了使电机的力矩特性更加适合汽车需求,需要配备变速器[3].而追求汽车的舒适性、操纵便捷性,自动变速器是发展的必然趋势.AMT相较于其他自动变速器(CVT、DCT、AT)具有效率高、体积小、重量轻和成本低等特点,在国内使用较多[1,4-5].文献[1]采用PD算法控制多挡换挡电机.文献[3]提出了整车控制器控制驱动电机参与换挡过程的综合协调匹配控制方法.文献[5]对AMT换挡可靠性进行了研究.文献[6]利用CAN总线技术实现了驱动电机控制器和AMT控制器的协调控制.总的来说,目前AMT的研究多集中于整体策略的研究,没有对换挡过程的具体优化;多利用较为复杂的PD控制,而非PWM控制技术;并且集中在货车和大客车等舒适性要求较低的车辆,而对于舒适性要求高的小客车而言,降低换挡时间和冲击显得尤为重要.

文中通过对纯电动汽车AMT换挡过程进行研究,提出换挡电机与动力电机相互配合的协同换挡策略和PWM分段控制策略,降低了换挡时间和冲击.首先分析了换挡各阶段同步器的运动状态,然后从理论上和计算机仿真结果对冲击进行分析验证,最后进行台架标定与试验,发现这种策略可有效降低冲击并减少换挡时间.

1 换挡机构与过程

1.1 换挡机构

选用有刷直流电机作为换挡电机.相对于步进电机的控制系统复杂,且存在失步现象,直流电机启动和调速性能好、体积小、能耗低、精度高,适合换挡电机小功率快反应的要求.与无刷直流电机比较,有刷直流电机控制简单、可靠性高、成本低.

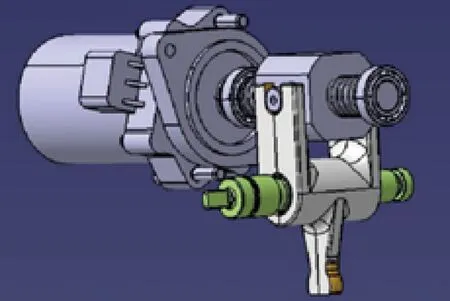

丝杠和拨叉是换挡执行机构.随着换挡电机的转动,滚珠丝杠中的滑块会做直线运动.滑块的运动受到摇臂的阻碍从而产生轴向力,使换挡摇臂绕轴心转动,由于摇臂的另一端在换挡拨叉轴的凹槽内,而拨叉轴只能在固定槽内做直线运动,因此换挡电机的旋转运动最终转变为拨叉轴的直线运动,拨叉轴进一步带动啮齿套作直线运动,从而实现变速器的换挡.换挡执行机构如图1所示[7].

通过控制电机控制拨叉运动速度与位置间接控制同步器.

图1 换挡执行机构

1.2 换挡过程

冲击主要产生于挂挡阶段,下面我们对挂挡过程中同步器(惯性锁环式)行为分阶段进行分析.

(1)预同步阶段

在预同步阶段,挂入高挡与挂入低挡稍有不同,但在原理上基本一致,下面以挂入高挡为例介绍预同步阶段工作过程.当接合套在空挡位置时,滑块与同步环存在一定的间隙.同步环由花键毂带着一起转动,当开始换挡时,接合套开始轴向移动,消除了滑块与同步环之间的间隙之后,会推动同步环开始轴向移动,同步环内锥面与接合齿圈锥面开始接触.

(2)同步锁止阶段

在轴向力的作用下,接合套将同步环紧紧地压在接合齿圈上,二者摩擦锥面间产生的摩擦力矩也越来越大.直到同步环与接合齿圈的转速差为零.由于锁止面上锁止角存在,锁止面上会产生切向的分力,这个分力会产生一个拨环力矩.

(3)拨环阶段

当同步锁止阶段结束后,同步环与接合齿圈的转速差为零,二者摩擦锥面间没有了相对滑动,所产生的摩擦力矩就会逐渐降低并小于拨环力矩.拨环力矩就会使同步环相对于接合套转过一定角度.接合套就会继续向接合齿圈轴向移动.

(4)啮合阶段

在拨环阶段结束后,接合套会在轴向力的作用下继续轴向运动并通过同步环.在通过同步环之后,接合套就会与接合齿圈进行啮合.

2 换挡冲击分析

2.1 理论分析

由第一部分换挡过程分析知挂挡时的冲击主要产生于同步锁止和拨环阶段.冲量是力的时间累积效应的量度,用冲量来表示冲击会比单纯用作用力来衡量更加合适,冲量计算公式如下:

Ft=mv2-mv1=m(v2-v1)=mΔv.

(1)

同步器质量不变,因此,挂挡时速度降Δv越小冲击越小.

2.2 Adams仿真验证

分析惯性锁环式同步器的结构并用Solidworks建立三维模型,然后导入Adams软件.在Adams环境中设置常用单位、同步器的各个构件的属性与换挡力函数,进行计算机仿真.Adams的同步器仿真模型如图2所示.

图2 Adams的同步器仿真模型

2.3 仿真结果

仿真结果如图3所示.

图3 Adams仿真结果

上图是一个降挡的仿真结果,描述了部件随时间的状态变化.点划线表示接合套位移,实线表示接合齿圈角速度,虚线表示花键毂角速度.左侧主坐标轴是角速度,右侧副坐标轴是位移.接合齿圈速度会有一个突变(图中实线突变处)这就是换挡冲击.这个冲击可大可小,跟挂挡时齿轮接合时机有关.可以通过降低接合时刻的接合套速度减小冲击.

3 双电机协调控制与分段PWM结合

3.1 双电机协调控制

由于没有离合器,因此动力中断依赖于驱动电机模式转换.驱动电机的3种工作模式:自由模式;调速模式;力矩模式.换挡电机和驱动电机一体化控制时,换挡电机控制器(TCU)与驱动电机控制器(MCU)在整车控制器(VCU)的协调控制下完成换挡[6].正常行驶工况下,动力驱动系统工作在力矩模式下,此时,电机的输出转矩与加速踏板成正比;在换挡期间,驱动电机首先降矩转换为自由模式,接着换挡电机可以轻易地摘挡,然后驱动电机进入调速模式,达到合适的转速差时挂挡,紧接着驱动电机升矩进入力矩模式汽车正常行驶.换挡过程与电机模式关系如表1所示.

表1 换挡过程与电机模式关系

电机的转速与转矩由传动控制系统经由CAN总线发出,驱动电机的工作模式由传动控制系统控制.控制流程图如图4所示.

图4 两挡AMT换挡策略

3.2 分段PWM

PWM技术是以固定的频率开关恒压源,相比较于PID, PWM具有响应快、效率高、调速范围宽、使用元件少、线路简单等特点,适合于换挡这种持续时间短,速度精度要求相对较低的情况,因此采用改变PWM的方式来调节电机的速度.

分三段PWM有利于控制电机速度的变化.换挡电机和驱动电机一体化控制策略与分段PWM的换挡电机控制方式结合理论上是可以降低冲击的.紧接着建立Simulink/Stateflow控制模型对PWM进行标定并试验验证.

4 台架试验与标定

4.1 台架结构

台架主要由变速箱、控制电机、驱动电机、控制单元以及电池组和飞轮构成,如图5所示.

图5 AMT台架示意图

4.2 建立Simulink/Stateflow控制模型

传感器,控制器(TCU, MCU)连同dSPACE和计算机共同构成一个开环系统.根据换挡逻辑和控制策略建立Simulink/Stateflow控制模型并编译刷写到CPU中,利用Meca进行数据标定.

4.3 PWM分段标定

依据前面的冲击分析,要尽量降低齿轮接合时的速度以减小冲击,同时要减小换挡时间.于是想出不同时刻用不同的PWM值,而不是从始至终用一个值.优化前挂挡PWM恒为0.8,优化后PWM分为3段,分别为1、0.5、1.

4.4 试验结果

依据上面的试验条件得到优化前后换挡过程如图6所示.

图6 优化前后换挡过程

峰值速度出现的位置是接合套接触接合齿圈时的速度,此时,速度越大,冲击越大,对同步器的损伤越大.

从图中取冲击前后两个速度极值点进行冲量分析,设同步器质量为m0.

(1)优化前(0.631,253.5),(0.645,39.0)

Ft1=mΔv=m0(253.5-39.0)=214.5m0.

(2)

优化后(0.618,172.8),(0.624,12.8)

Ft2=mΔv=m0(172.8-12.8)=160.0m0.

(3)

降辐

(4)

(2)优化前换挡时间

Δt1=0.700-0.316=0.384(s).

(5)

优化后

Δt2=0.668-0.381=0.287(s).

(6)

降幅

(7)

通过台架试验证明利用协同控制和分段PWM的控制可以有效降低换挡时间的换挡冲击.中间一段减小了PWM,一定程度上增加了换挡时间,总时间却减少了.事实上,同步器齿形结构决定了齿轮结合时有顺齿和逆齿两种情况,顺齿可直接挂挡,几乎没有冲击,但遇上逆齿,会造成接合套反弹,大大降低了换挡效率.所以,恒PWM换挡在一定概率上时间很短,不过综合冲击、时间和同步器寿命来考虑,PWM分段控制为最优策略,结合电机工作模式的切换,有效提高了换挡效率.分为三段而不是两段或四段是由于冲击在换挡过程中部出现,三段正合适,少了会使时间增加,再多徒增控制的复杂性,降低换挡效率.

5 结 论

1)PWM分段控制与双电机协调控制策略结合可以有效降低换挡时间和冲击,延长同步器使用寿命.

2)这种方法具有普遍性,由于同步器材料和齿形的差异,结合仿真速度变化图略微标定修改PWM值即可达到不错的效果.