基于体积模型的烧结终点预测及模糊控制研究

(宝武集团上海梅山钢铁股份有限公司炼铁厂,江苏南京210039)

烧结工序是高炉进料前的一个重要环节,在钢铁生产中有着举足轻重的地位[1]。我国90%以上生产精料是通过烧结的方式产生,烧结质量是影响高炉安全平稳生产的主要因素。而烧结质量是通过准确的终点控制来保证的。烧结终点一方面是权衡产量以及质量的关键标准,另一方面可用于判断烧结过程是否正常。合理控制烧结终点位置,不仅能提高烧结台车有效使用面积,提高烧结矿质量并增加产量,同时可节能减耗。烧结过程是一个具有多变量、大滞后、非线性、强耦合等特点的复杂过程,难以建立精确的数学模型对烧结终点进行准确控制,常规的控制策略难以达到好的控制效果。周翠霞等[2]建立了烧结终点(burning through point,BTP)模型,但BTP模型需使用理想烧结终点附近的数据进行拟合,并基于此设计模糊控制器;丁园等[3]建立了基于二维区间自回归预测模型,仅考虑了配碳量对烧结终点的影响,且模型较为复杂,实际应用难度大;荆锴等[4]建立了基于自适应神经模糊系统(adaptive network-based fuzzy inference system,ANFIS)神经网络的预测器,但影响烧结的因素较多,网络输入较难选择。因此,对烧结过程开展研究,尤其是对烧结终点的预测控制开展研究具有理论价值和应用价值[5]。

宝武集团梅山钢铁公司5#烧结机终点控制采用的是基于BTP预报模型的PID控制方式,难以满足实际生产需要。BTP模型滞后且精度较低,ANFIS等神经网络预测器模型过于复杂。而volume预测模型能较准确预测出终点位置,进而可对终点位置提前控制,可靠性高,滞后较小;同时,模糊控制因其优良的控制性能被逐渐应用于生产实际中。鉴于此,笔者以宝武集团梅山钢铁公司5#烧结机为研究对象,建立烧结volume预测模型,并设计烧结终点位置自适应模糊控制器,以期解决烧结终点预测和控制问题。

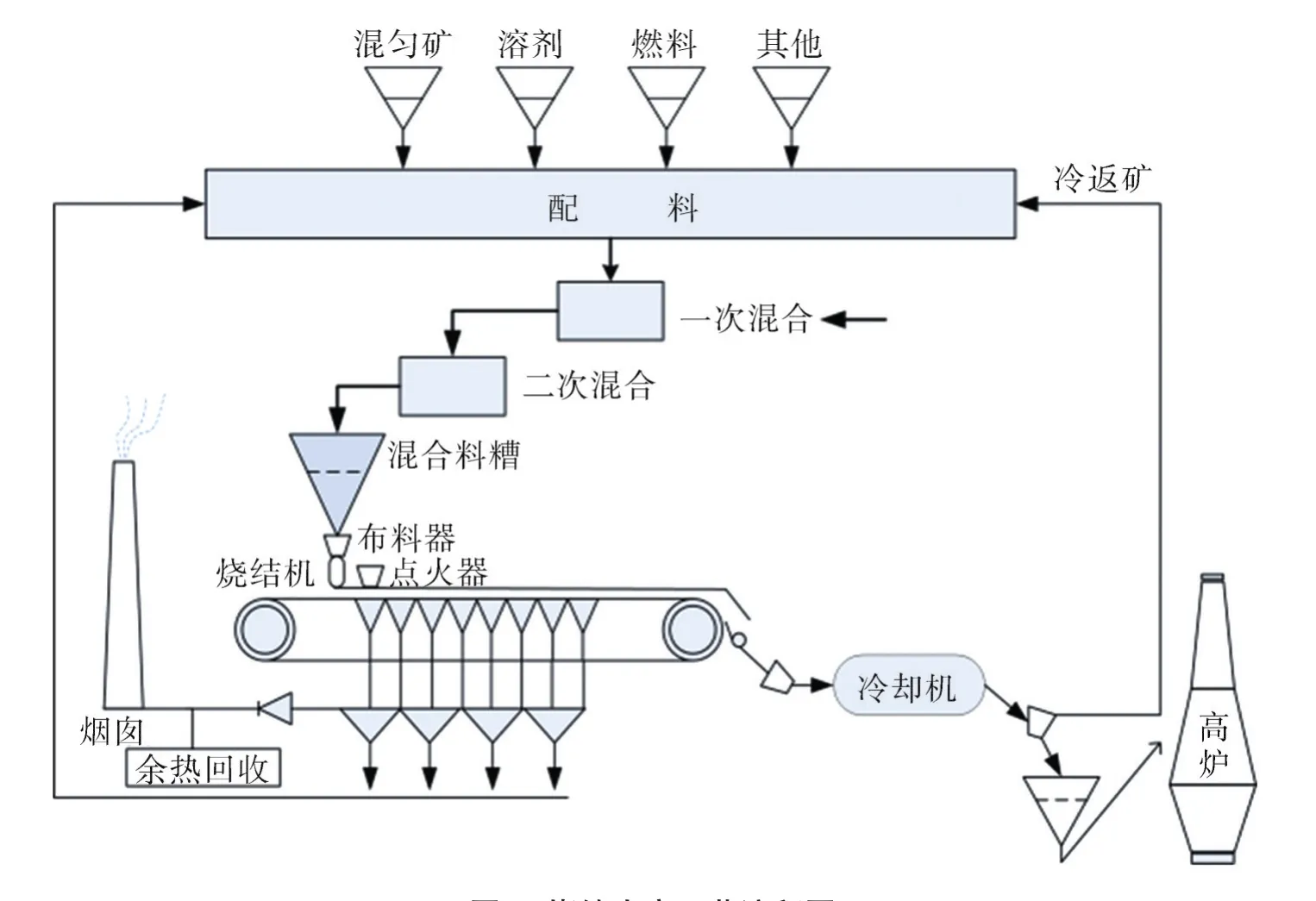

1 烧结工艺流程

通常的炼铁烧结生产工艺流程如图1。分析图1可知:烧结开始前将烧结原料如铁矿粉、熔剂以及燃料等按合理配比混合,并添加一定比例的返矿量以改善透气性[6];此后,将配料与水按照一定比例进行一次和二次混合,混和均匀、制粒后将其送至料槽,经布料器将配料均匀铺在烧结机台车平面;烧结机起始端配有点火装置,点火后烧结料随台车不断向排料口行驶,在台车行驶的过程中,设在下部的风箱不断地向外强制抽风,使烧结过程从点火位置开始由上而下不断进行。混合料在燃料燃烧产生的大量热量作用下,不断地发生物理化学变化,被慢慢烧透,最终得到需要的烧结矿[7]。其中,烧透点就是通常所说的烧结终点[8]。

图1 烧结生产工艺流程图Fig.1 Flow chart of sintering process

2 烧结终点volume预测模型

2.1 Volume模型预报机理

实际烧结生产中,理想的烧结终点是倒数第二个风箱的位置,此时的废气温度最高。对于梅山钢铁公司5#烧结机,理想烧结终点位置在22号风箱。对于相同排序的风箱,烧结机两侧的温度存在差别,致使基于温度最高点及温度上升点建立的传统烧结终点预测模型会丢失部分信息[9]。文中实时采集烧结机两侧第12~23号风箱间的多组温度,且分别对其进行拟合,得到风箱两侧的温度曲线。根据这侧温度曲线建立基于体积的烧结终点预测模型。将两条温度曲线在三维坐标系中绘制出,如图2。图中,两条曲线分别是两侧风箱温度曲线,由于两侧温度存在差别,两侧曲线不同,两侧最高温度点也不同,即B1和B2;同时温度上升点也不同,即S1和S2;阴影部分的体积为volume,包含两侧风箱温度更多的信息。

由图2可看出,volume的大小随烧结终点位置的变化而不断发生变化,所以可通过计算volume的大小实现烧结终点位置的预测,从而进行参数调整实现烧结终点位置的提前控制[10]。为了确保烧结矿的品质,需保证烧结终点位置的准确预测和控制,使烧结矿在终点处刚好烧熟且不过烧。基于volume预测模型的控制方式是实时连续调整烧结机机速,使烧结机机速波动在允许范围内。因此,该控制方法能够让烧结过程更加平稳进行,从而提高烧结产量以及产物品质[11]。

图2 Volume模型预报机理示意图Fig.2 Schematic diagram of prediction mechanism of volume model

2.2 预报值的确定

对于梅山钢铁公司5#烧结机,南北两侧各23个风箱,实际烧结过程中,1~11号风箱两侧各1个温度检测点,12~23号风箱两侧各3个温度检测点。12~23号风箱的热电偶分布如图3。

图3 风箱废气温度采集点分布Fig.3 Distribution of exhaust temperature collection points in bellows

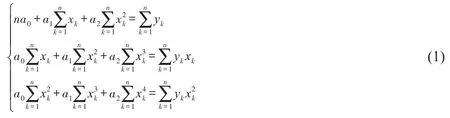

采集烧结机两侧风箱废气温度,采用最小二乘法[12]对其进行拟合,拟合公式如式(1)。

其中:a0,a1,a2为需拟合参数;xk为风箱位置;yk为废气温度。

得到的烧结机两侧风箱温度曲线方程如式(2)。

梅山钢铁公司5#烧结机上升点温度约250℃,烧结终点温度约420℃。根据拟合方程(2),分别对其进行求导,即:2aix+bi=0,便可求出上升点位置。

假定理想状态下两侧风箱温度曲线相同,则有S1=S2,B1=B2。则理想volume值可由式(3)求得。

式中:L为台车宽度;B为倒数第二个风箱位置;S为温度上升点位置;y为废气温度;VP为理想volume值。拟合图2中的上曲面,得到近似的曲面方程,如式(4)。

则体积计算如式(5)。

式中:A为曲面投影到x-y坐标平面的面积;z为曲面方程。

3 烧结终点自适应模糊控制系统的设计

在volume预报模型建立完成的基础上,设计烧结终点自适应模糊控制器。

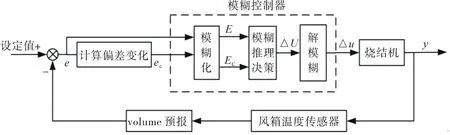

3.1 控制器基本结构

对于5#烧结机,理想的烧结终点应在22号风箱。控制器输入为烧结工艺要求的终点值与实际终点预报值之间的误差e及误差变化率ec;通过模糊化得到模糊变量E与EC;经过模糊推理得到模糊控制增量ΔU,解模糊得出实际控制增量Δu;输出为台车机速。基于volume终点位置的模糊控制器基本结构如图4。实际烧结生产过程中,应避免烧结机台车速度频繁改变或出现大的波动。因此,控制系统应根据模糊决策表来判断速度有无调节的必要,若需改变,速度在基准值基础上作相应调整[13-14]。

图4 烧结终点模糊控制器基本结构Fig.4 Basic structure of sintering end point fuzzy controller

3.2 模糊控制规则设计

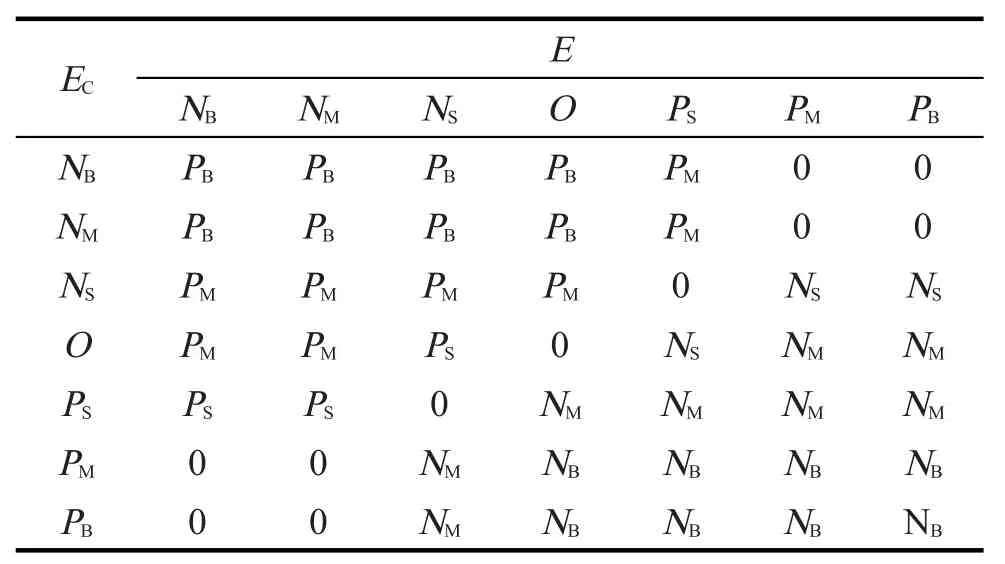

模糊控制器的控制规则是基于手动控制策略,将烧结过程中操作者在终点控制时遇到的情况及相应策略通过模糊语句的形式进行描述,这些语句便构成了烧结终点控制的模糊模型。将模糊控制器的输入输出分为7个模糊集:{负大、负中、负小、零、正小、正中、正大},即 {NB,NM,NS,ZO,PS,PM,PB},得到烧结终点模糊控制的控制规则,如表1。

表1 模糊控制规则表Tab.1 Fuzzy control rule table

3.3 自适应模糊控制器的设计

对于上文采用的烧结终点模糊控制,若系统误差较大,则首要任务为消除误差,应加大控制系统中误差控制的加权;若系统误差较小,则首要任务为促使系统尽快达到稳定状态,应加大控制系统中误差变化的加权。根据实际需要,采用引入加权因子的方法对模糊规则实现自调整。

若定义ΔU的生成规则为

引入加权因子,则系统的模糊控制规则变为

式中:∂=1/3(μb-μa)||E+μa,0≤μa≤μb≤1,μ∈[μa,μb]。

若E,EC,ΔU论域选为:{E}={EC}={ΔU}={-N,…,-2,-1,0,1,2,…,N},N为论域长度半数。则有

带有自调整因子的控制规则较易在计算机上实现实时控制,不仅消除了由经验获取控制规则的缺点,而且避免了跳变现象。

3.4 Volume值的求解

Volume求值程序流程如图5。首先判断是否需要计算volume值,若需要,则从PLC中读取风箱废气温度数据,剔除其中的异常值。根据式(1)拟合出烧结机两侧风箱温度曲线方程,进而求取各上升点,再依据式(4),(5)求出volume值。

图5 Volume求值流程图Fig.5 Volume evaluation program diagram

3.4 仿真研究

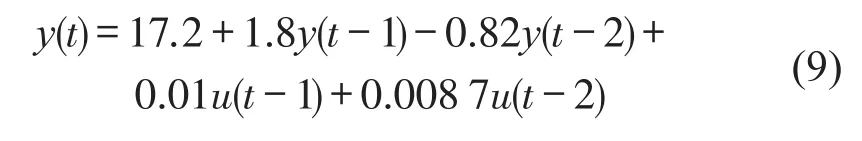

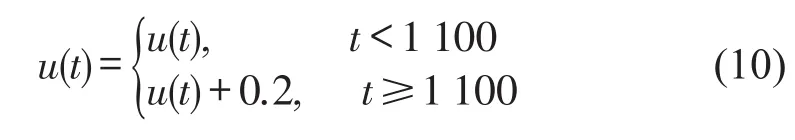

采集5#烧结机100组历史风箱位置及废气温度数据,利用最小二乘进行离线辨识[12],得到系统近似的差分方程,如

采用Matlab对设计的控制器进行仿真实验,搭建烧结控制系统模型,将辨识出来的差分方程作为系统传递函数[13]。仿真的目标为跟踪设定值。分别采用PID控制与自适应模糊控制进行仿真实验,为模拟实际工况变化,对控制系统加入20%的扰动,如式(10)。仿真结果如图6。

其中u(t)为控制量。

由图6可以看出:当控制量未加扰动,即0<t<1 100 s时,本文设计的自适应模糊控制器响应速度很快,且基本无超调,在t≈200 s时已达稳定,而传统PID控制调节时间很长,而且超调量很大,在t≈800 s时系统才能达到稳定状态;当控制量加入扰动,即t>1 100 s时,自适应模糊控制器相比于PID控制,能够更快地恢复稳定。由此可知,自适应模糊控制器不仅在快速性以及超调量等方面表现更优,且具更强的鲁棒性。

图6 控制效果Fig.6 Control effect

4 实际应用结果与分析

根据梅钢5#烧结系统的实际应用情况,需维持台车速度波动小。设定基于volume预测模型的自适应模糊控制系统的台车速度调节范围为1~2 m/min,输出范围为-0.5~+0.5 m/min,采样周期为1 min,控制周期为7 min。实际运行过程中,系统在2个烧结周期内就可稳定烧结终点在设定范围内。系统投入运行后,炼铁烧结的一级品率、终点波动率等指标皆有改进,具体指标如表2。

表2 指标对比Tab.2 Comparison of indicators

由表2可看出:基于volume预测模型的自适应模糊控制系统运行前后,烧结矿一级品率提高了7.37%,烧结矿产量也得以提高,意味着相同进料情况下,废料数量减少,相应地烧结系统能耗降低;烧结终点波动率降低3.6%,表明烧结终点滞后情况减少,台车使用寿命得到延长;转鼓指数提高了5.06%,降低了高炉中烧结矿的粉尘,提高了高炉的透气性,可为冶炼提供更好的条件;筛分指数降低了6.39%,即系统的扬尘减少,环境改善;此外看火智能化不仅可降低劳动强度,也可方便生产管理。由此可知,系统运行后,不仅提高了烧结矿的质量和产量,且降低了烧结能耗。

5 结 论

基于烧结过程的滞后和时变性,针对传统烧结终点预测模型会丢失烧结过程部分有效信息,难以达到满意的控制效果,设计基于volume的烧结终点自适应模糊控制器,仿真验证与实际应用结果表明:

1)通过烧结机台车两侧风箱废气温度拟合出的两条曲线围成的体积包含整个烧结过程的热状态,从而得到烧结终点较为准确的volume预报模型,和以往其他方法建立的模型相比,该模型不丢失有用信息,能更准确地预测出真实的终点位置;

2)在传统模糊控制中引入加权因子实现对模糊规则自调整,对烧结终点的控制效果改善明显,系统具更好的鲁棒性;

3)运行基于volume预测模型建立的模糊控制系统,不仅提高了烧结矿的质量和产量,而且降低了烧结系统能耗。