液压进油管路振动机理分析及减振设计

卫 东,张洋洋,周 彤,李艳丽

(1. 环境保护部核与辐射安全中心,北京,100084;2. 北京航天发射技术研究所,北京,100076)

0 引 言

某型特种车辆液压系统的进油管路出现较大幅度的振动现象,且中泵进油管路金属软管在接头附近出现振裂和漏油现象。分析发现,金属软管在液压系统工作过程中出现剧烈振动,剧烈振动过程中,其编织结构中的金属条互相反复摩擦,导致最终失效、漏油。

近年来,随着液压系统的高压化,液压管路的振动问题逐渐突出[1~8]。液压管路振动主要是由液压泵流量脉动造成的固体管道强迫振动[1]。当管路结构本身满足谐振条件时,会发生自激谐振。如果固体管道的固有频率与液压泵的脉动频率相接近,则产生流固耦合共振。因此,管路机械结构在其固有频率附近的强烈振动,是导致液压系统结构破坏和事故发生的重要原因[2]。影响液压管路的振动问题的因素较多,目前的研究方法包括理论分析[3]、试验测试[4,5]和仿真分析[6~8]。

本文针对某特种车辆液压管路的振动问题,开展了试验测试、理论及仿真分析、结构优化设计等工作,对管路的振动机理进行了定位,对振动过程进行了仿真再现。此外,本文借助有限元仿真平台,对比分析了若干改进措施,确定了最优改进方案,并验证了改进效果。

1 研究对象及方法

某型特种车辆的液压系统包括进油管路、三联齿轮泵和出油管路等。由于空间限制,进油管路采用金属硬管和金属软管组合的形式,如图1所示。

图1 某型特种车辆起竖液压系统Fig.1 Hydraulic System of a Special Vehicle注:标星位置为断裂和漏油位置,出现在中泵进油管路金属软管接头附近

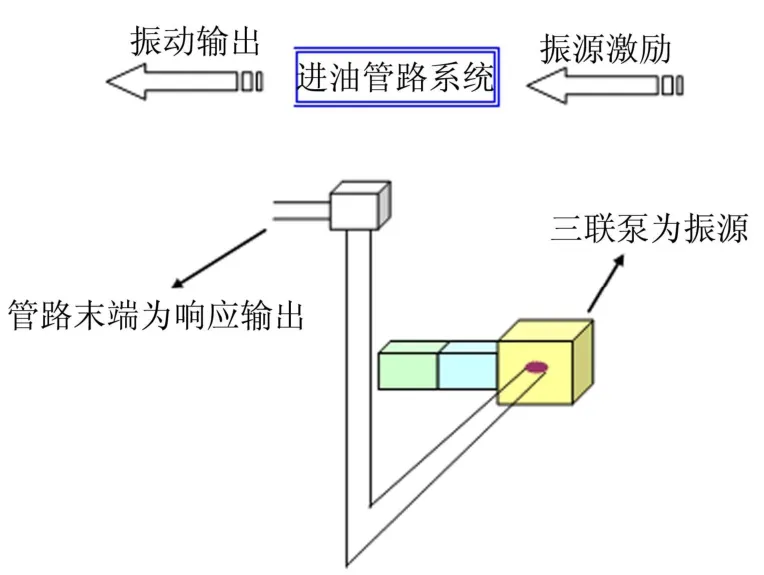

众多研究表明,液压系统在振动过程中,液压泵是产生振动的根源[1,2,9],振动主要是泵旋转运动中不连续的流量输出引起的流量脉动。这些产生的流量脉动传至固体管路,造成管路的强迫振动。因此,可以把进油管路系统作为分析对象,将三联泵的振动作为分析对象受到的振动激励,进而研究进油管路系统产生的振动响应输出。该振动模型示意如图2所示。

图2 进油管路系统振动输入及响应模型示意Fig.2 Vibration Model for the Inlet Pipeline System

2 结果及分析

2.1 振动测试及结果

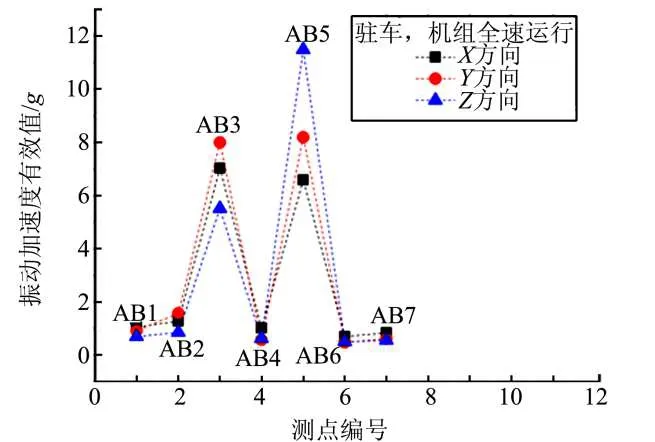

对液压系统进行不同工况下的振动测试。测点布置如图3所示,包括三联泵大泵、中泵位置的2个测点AB1和AB2,大泵、中泵进油管路金属软管和硬管接头处的测点AB3和AB5,以及大泵、中泵和小泵金属软管末端的测点AB4、AB6和AB7。

图3 液压系统振动测试测点布置示意Fig.3 Test Points Arrangement for the Hydraulic System

通过对振动测试数据进行分析和处理,提取出各测点的振动加速度有效值进行对比分析。以机组全速工况为例,各测点振动加速度有效值测试结果见图4。

图4 振动加速度有效值测试结果(驻车起竖)Fig.4 Effective Values Test Results of Vibration Acceleration

由测试结果可得以下结论:

a)进油管路金属软管和硬管接头部位(AB3和AB5测点位置)振动明显高于其他部位,且中泵进油管路在该位置(AB5测点位置)振动更大,这与实际进油管路首先在该位置发生振裂和漏油故障相吻合;

b)三联泵本身(测点AB1和AB2)的振动较弱,但是振动传递到进油管路金属软管和硬管接头处时,振动被大幅放大,说明进油管路系统产生了一定程度的共振;

c)金属软管末端(AB4、AB6、AB7测点位置)振动较弱,发生振裂和漏油的可能性较小,可不考虑。

2.2 振动机理分析

2.2.1 振动输入

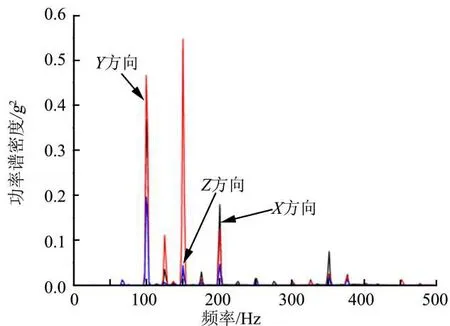

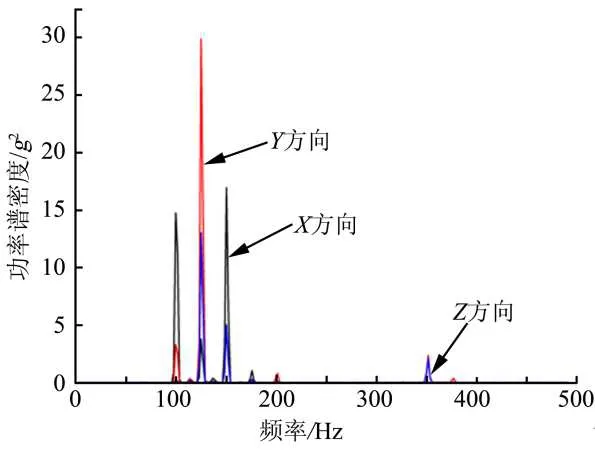

取机组启动全速工况下三联泵AB2的振动数据,并做功率谱密度分析,结果如图5所示。

图5 中泵处振动测点(AB2)振动响应谱Fig.5 PSD Results of AB2 on the Middle Pump

由测试结果可得以下结论:

a)泵的振动是25 Hz的倍频振动的组合。由于泵的振动主要由齿轮箱转动引起的流量脉动引起,机组全速运转时转速为1500 r/min,即25 Hz;

b)三联泵振动的主要能量集中在100 Hz、125 Hz、150 Hz、175 Hz、200 Hz和350 Hz频率处。

2.2.2 管路系统固有频率

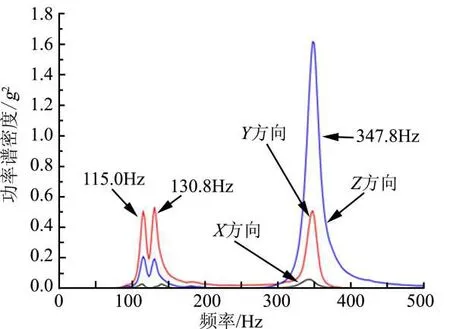

取锤击法测试中AB5测点的振动响应数据,并做功率谱密度分析,结果如图6所示。

图6 AB5测点锤击法的响应谱(固有频率)Fig.6 Inherent Frequency Spectrum of Test Point AB5

图6 中进油管路系统振动能量较强的固有频率分别为115.0 Hz、130.8 Hz和347.8 Hz,其他高阶固有频率与这三阶固有频率相比,振动能量较弱,可忽略。

2.2.3 振动响应

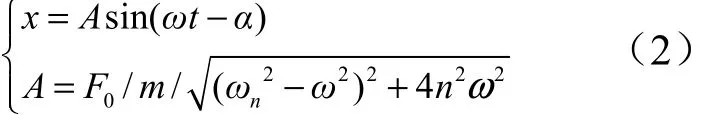

取驻车、机组启动全速工况下AB5的振动数据,并做功率谱密度分析,结果如图7图所示。

图7 弯头处振动输出响应谱Fig.7 Vibration Response Spectrum of Elbow Point

由图7可得:a)进油管路系统的振动输出是25 Hz倍频振动的叠加,但主要振动能量集中在 100 Hz、125 Hz、150 Hz和350 Hz频率处;b)主要振动能量所在的频率与进油管路系统的固有频率(115.0 Hz、130.8 Hz和347.8 Hz)非常接近。

2.2.4 共振机理分析

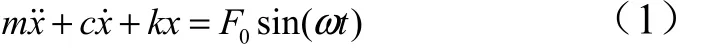

以单自由度系统为例进行机理阐述。单自由度系统在简谐激振力作用下的受迫振动微分方程为

式中 ω为激励力频率;m为质量;c为系统阻尼系数;k为系统刚度系数;F0为激励力幅值;x为位移;t为时间。

由振动理论,系统的稳态响应频率与激振力频率一致,系统的稳态响应为

式中nω为系统的固有频率;α为相位角;A为振幅。

由式(2)可解释进油管路系统振动测试结果及原因:a)在受迫振动过程中,系统的输出振动与输入振动频率一致。因此,图5所示系统的输入振动为25 Hz倍频的叠加,同时图7所示系统的输出振动也为25 Hz倍频的叠加;b)在受迫振动过程中,系统输出振动的振幅(能量)与输入振动的能量、输入振动的频率和系统固有频率有关。如果输入振动本身能量较大,同时输入振动的频率和系统的固有频率接近,会导致振动放大,即共振。由图5可见,系统输入振动的能量集中在 100 Hz、125 Hz、150 Hz、175 Hz、200 Hz 和350 Hz处,系统的固有频率为115.0 Hz、130.8 Hz和347.8 Hz,因此会导致系统的输出振动在 100 Hz、125 Hz、150 Hz和350 Hz处能量积聚,产生共振。此外,175 Hz和200 Hz虽然与系统的固有频率相差较大,但由于此处本身输入振动能量较大,因此也会在输出振动频谱上出现一个较小的峰值。

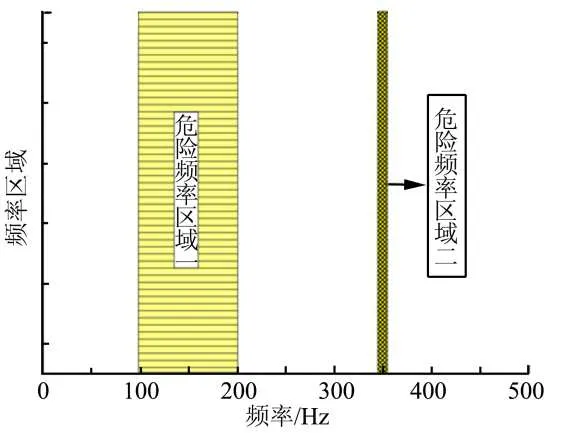

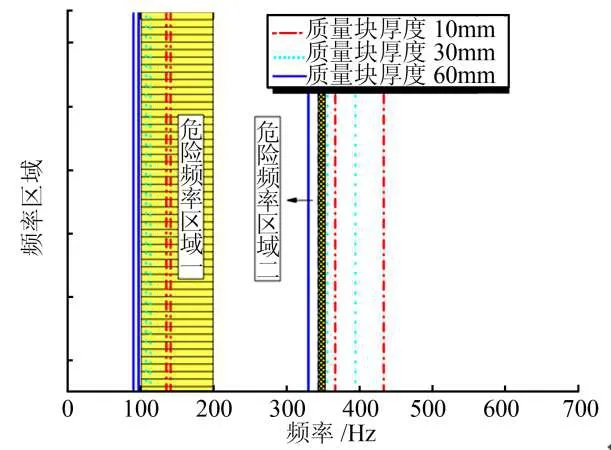

上述分析说明,导致进油管路弯头处振动加大的主要原因是进油管路系统的固有频率与三联泵处的若干振动频率相近,故而造成了共振现象。要消除共振的影响,可考虑改变进油管路系统的固有频率,使其固有频率避开100~200 Hz的频率区间和350 Hz的孤立频率,如图8所示。

图8 进油管路系统的危险频率区域Fig.8 Danger Frequency Area of the Inlet Pipeline System

3 改进方案

3.1 有限元模型建立

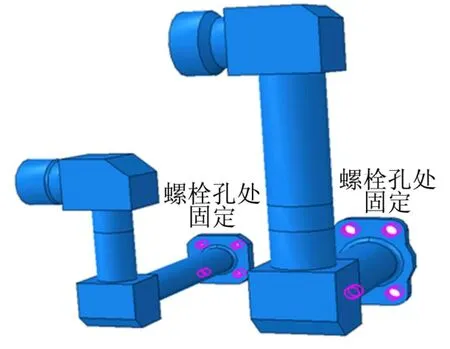

本文基于仿真平台,开展结构优化设计。所建有限元模型如图 9所示。大泵和中泵进油管路均采用1∶1实体建模,模型(忽略管路中油液质量)与实际结构的质量偏差约为1.2%。有限元模型在螺栓孔处施加固定约束,模拟螺栓的连结作用。

图9 仿真模型建立情况Fig.9 Simulation Model of the Inlet Pipeline System

3.2 有限元模型验证

为了验证仿真模型的准确性,将固有频率的仿真值与锤击法实测结果进行对比,结果如图10所示。

图10 进油管路系统的前三阶固有频率对比结果Fig.10 Test and Simulation Results of the First 3 Inherent Frequency

由图10可见,仿真结果与实测结果具有较好的一致性,二者的频率分布趋势基本相同。此外,仿真结果较实测结果大,这符合实际情况。因为实际进油管路固定于三联泵上,而在有限元模型中将实际进油管路固定在空间中,有限元模型的边界条件设置过于“刚性”,导致系统的固有频率较大。

仿真结果与实测结果的最大绝对误差为20 Hz,这在可接受的误差范围内,下文将用仿真结果来评价各改进措施的可行性。

3.3 改进方案

3.3.1 中泵加质量块方案

在大泵进油管路金属弯头处增加质量块,如图11所示。为了分析质量块大小对系统模态与阵型的影响,分别分析了质量块厚度为10 mm、20 mm、30 mm、40 mm、50 mm和60 mm 6种情况。

图11 增加质量块方案有限元模型示意Fig.11 Simulation Model of the Adding-mass Method

经过该方案的改进,系统的固有频率与系统的危险频率分布对见图12。由图12可见,系统的固有频率产生了一定程度的下降;随着质量块厚度(质量)的增加,系统的固有频率可以避开100~200 Hz和350 Hz的危险频率区域。对应于计算结果,当质量块厚度增加到60 mm时(此时质量块的质量为958 g),结构的固有频率全处于危险区域之外,可认为不会发生共振。

图12 增加质量块方案频率改进情况Fig.12 Frequency Betterment of the Adding-mass Method

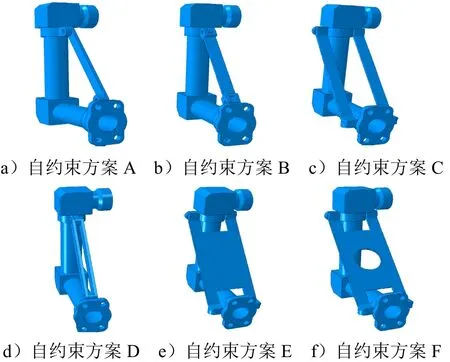

3.3.2 自约束方案

按照自约束方案的思路,共分析了6个模型,模型示意如图13所示。

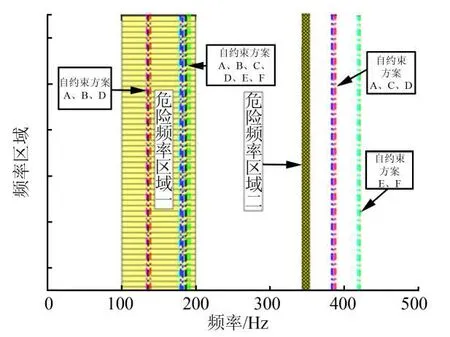

经过自约束方案的改进,系统的固有频率与系统的危险频率分布对比如图14所示。由图14可见,经改进后系统前两阶固有频率集中在140 Hz和175 Hz左右,并不能有效避开100~200 Hz的危险频率区间,因此存在较大的共振风险。

图13 自约束方案有限元模型示意Fig.13 Simulation Model of the Self-restraint Method

图14 自约束方案频率改进情况Fig.14 Frequency Betterment of the Self-restraint Method

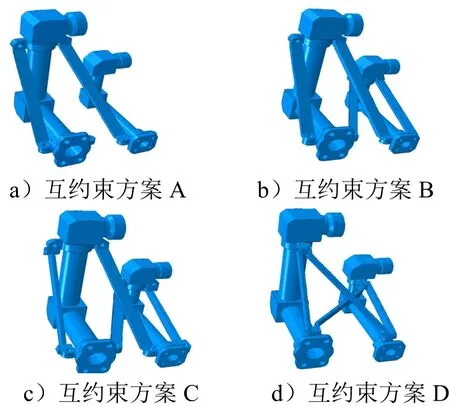

3.3.3 大泵、中泵进油管路互约束方案

在互约束方案中,拟将大泵进油管路与中泵进油管路在某一位置进行约束,如图15所示。该方案的实物实施方法为用卡箍将大泵与中泵进油管路相连;在有限元模型中,共分析了4种约束方案的固有频率和振动特性,如图15所示。

图15 互约束方案有限元模型示意Fig.15 Simulation Model of the Cross-restraint Method

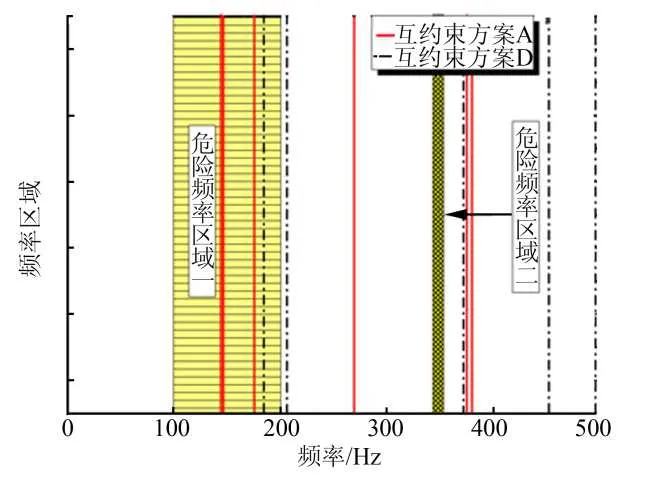

经过互约束方案的改进,系统的固有频率与系统的危险频率分布对比如图16所示(为更具代表性,选取方案A和方案D作为对比)。经过改进,互约束方案A、B、C均有至少两阶固有频率落在100~200 Hz的危险频率区域内,然而互约束方案D的改进效果较为明显,只有一阶频率落在危险频率区域内。此外,由第二阶段的分析结果,系统在180 Hz左右的输入振动能量非常弱,故此处的共振效应可以忽略。因此,互约束方案D有效避开系统的危险频率区域,该方案可显著改变共振现象,进而改善进油管路系统的振动情况。

图16 互约束方案频率改进情况Fig.16 Frequency Betterment of the Cross-restraint Method

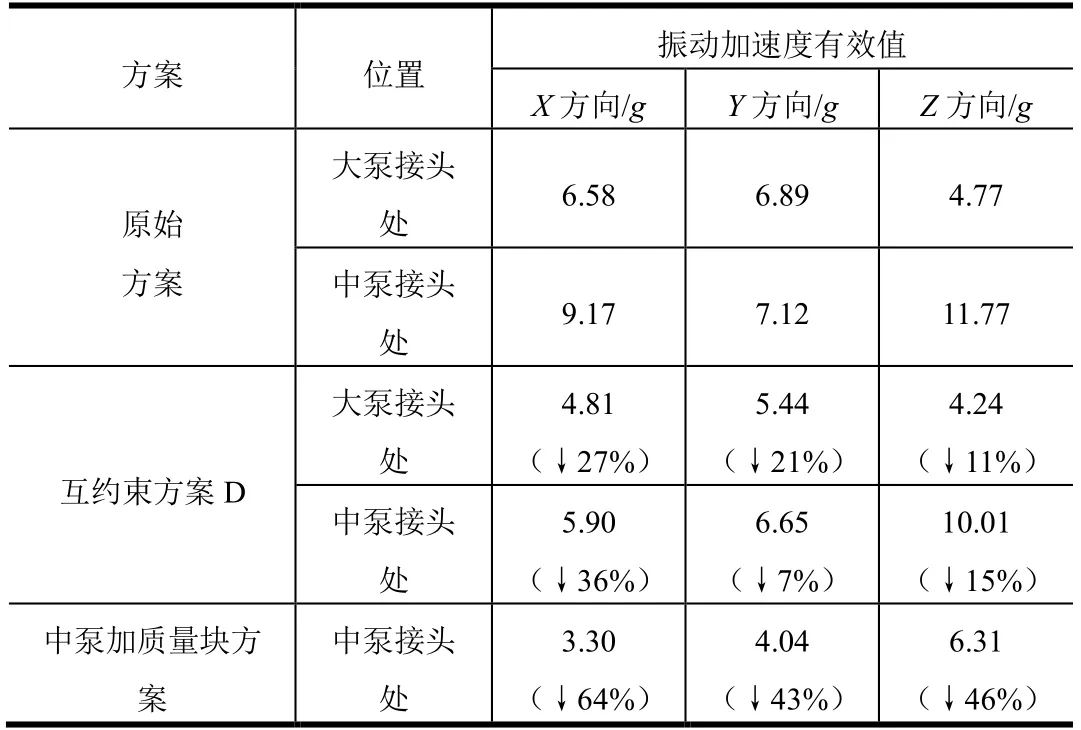

4 改进效果验证

目前中泵加质量块方案和互约束方案 D已经落实,并完成了相同工况下的振动测试。通过对比改进前后不同试验工况下大泵、中泵金属软管和硬管接头处的振动加速度有效值,结果如表1所示。

表1 原始方案和改进方案振动加速度有效值实测结果对比Tab.1 Effective Values of Vibration Acceleration for the Original Method and Several Vibration-reduction Designs

由表1可得以下结论:

互约束方案D和中泵加质量块方案均能显著降低中泵进油管路故障位置的振动,验证了理论和仿真分析的有效性和准确性。

相比而言,中泵加质量块方案对中泵进油管路故障位置的振动减弱程度更大,约减弱50%左右。

从工程实现角度出发,泵接头增加质量块方案较易实现,一般采用螺接或焊接方法即能实现,并且质量块的尺寸、质量及重心容易精确控制。而互约束方案需制作专用连结夹具,安装时需工艺保证,还需考虑防松、强度和刚度措施,实施难度较大。

因此,综合考虑振动减弱程度和工程实施难易程度,优化方案的优先顺序为:中泵加质量块方案>互约束方案D。

5 结束语

结合试验测试和仿真分析方法,对某型特种车辆液压进油管路的剧烈振动问题进行了深入分析,发现金属管路系统在泵振动激励下的共振是导致问题的根源,并确定了液压进油管路系统的危险频率范围。此外,从避免共振的角度,对液压进油管路结构进行了优化设计,并对两种优化方案进行了改进效果试验验证,确定了最优方案。