食盐与高温对猪肉糜品质的影响

鲁 飞,何承云,康壮丽,张雪花,刘 玺,马汉军,宋照军,潘润淑

(河南科技学院食品学院,河南新乡 453003)

肉制品可分为低温肉制品和高温肉制品,一般将加工过程中蒸煮温度大于100 ℃的肉制品都属于高温肉制品的范畴[1]。高温肉制品中具有代表性的是火腿肠等肉糜类制品,具有品种多样、风味独特、便于保藏等特点。而蒸煮温度在影响肉制品外观色泽、汁液含量、嫩度、味道等的同时也起着杀菌的关键作用[2-3]。在加工过程中,食盐的添加量和蒸煮温度对肉糜制品的品质有很大的影响[4]。食盐的作用主要是调味保鲜、促进蛋白质溶解和溶出,加热后形成凝胶[5]。但食盐食用过量会影响身体健康,诱发高血压等多种疾病[6]。李可等[7]报道了在猪肉糜中添加NaCl(1%、2%、3%)改变了蛋白质的二级结构,从而提高了猪肉糜的凝胶特性。李煜等[8]研究发现添加食盐能够明显影响猪肉糜的肌肉蛋白的热稳定性,在热加工过程中改善蛋白质变性程度。张莉莉等[9]报道了100~120 ℃高温处理鱼糜凝胶,破断力、凹陷度、凝胶强度均有所下降。Kong等[10]研究发现在90和120 ℃温度下,鱼肉糜的凝胶网络结构改变,破坏蛋白质网络结构并分解。

蛋白质变性凝胶,形成立体状网络结构的凝胶[11],凝胶结构是影响成品品质和感官的主要因素[12]。高温处理对肉糜制品有利有弊,一方面高温能够杀毒灭菌,延长保藏期;另一方面,高温导致蛋白质过度变性和水分丧失,肉的部分营养物质会流失[13]。目前,将食盐的添加量和高温蒸煮结合起来研究的较少,因此,本实验主要研究不同食盐的添加量(1%、2%、3%)和不同蒸煮高温(105、115、125 ℃)对猪肉糜品质的影响,为开发新型高温肉制品提供理论支持。

1 材料与方法

1.1 材料与仪器

猪后腿肉(6月龄,水分为70.52%,蛋白质为20.05%,脂肪为8.08%,pH为5.75)和猪背膘(水分为8.72%,蛋白质为1.42%,脂肪为89.45%) 河南众品集团,重量为(100±5) kg的长白猪;白胡椒粉、食盐 当地农贸市场(新乡);口径40 mm的尼龙肠衣 天津市康泰塑料包装有限公司。

XY1000-2C型电子天平 常州市幸运电子有限公司;UMC-5C型斩拌机 德国Stephan公司;JOYS-A950型绞肉机 山东九阳股份有限公司;CR-400型色差计 日本美能达控股公司;ZG3500型灌肠机 石家庄晓进机械制造科技有限公司;TA-XY Plus质构仪 英国Stable Micro System公司;lDZX-75KB型立式压力蒸汽灭菌锅 上海申安医疗器械厂;HAAKE MARS流变仪 美国Thermo公司;LYNX4000型冷冻离心机 美国Thermo公司。

1.2 实验方法

1.2.1 猪肉糜的制备 将猪后腿肉中可见的结缔组织和肥膘剔除干净,猪背膘去皮,猪后腿肉与肥膘分开使用绞肉机绞碎(6 mm孔板)。猪肉糜的配方如下:猪后腿肉1000 g,肥膘200 g,冰水200 g,白胡椒2 g,食盐的添加量分别为1%、2%、3%。猪肉糜加工按照Kang等[14]的方法并稍加改进,具体如下:将猪后腿肉与食盐放入真空斩拌机,在1500 r/min的转速下搅拌30 s,停下加入1/2冰水与全部的白胡椒粉,1500 r/min搅拌30 s,加入肥膘和剩余的1/2冰水,然后在3000 r/min下搅拌60 s。斩拌后的猪肉糜灌入尼龙肠衣并分成长18 cm的肠体。将灌好的猪肉糜分别105、115和125 ℃加热15 min,取出流水冷却至室温。所有的样品均在0~4 ℃的冷库中储藏过夜后测定以下指标。

1.2.2 蒸煮得率的测定 蒸煮得率是蒸煮后肉糜的重量(M2)占蒸煮前重量(M1)的百分比。计算公式如下:

式中:M1为蒸煮前的重量,g;M2为蒸煮后的重量,g。

1.2.3 色差的测定 将冷却过夜后的蒸煮猪肉糜切成2 cm的厚度,使用色差计测定猪肉糜切面的中心色泽,一块样品测一个点,一个处理组测10个数据。标准白色比色板为L*=96.86,a*=-0.15,b*=1.87。其中L*代表亮度值,a*代表红度值,b*代表黄度值。

1.2.4 质构的测定 冷却过夜后的蒸煮猪肉糜在室温下回温2 h,保证中心与外界温度一致。将猪肉糜切成直径15 mm,高度20 mm的圆柱体,使用物性仪对猪肉糜进行质构测定。参数如下:测试前速度5.0 mm/s,测试速度2.0 mm/s,测试后速度2.0 mm/s;压缩比50%;时间5 s。使用P/36测试探头进行测定,得到的相关质构参数为硬度、弹性和内聚性[15]。

1.2.5 流变的测定 用35 mm不锈钢圆形平板探头,间隙为1 mm,肉糜均匀涂抹在两个平板之间,外周涂一层薄薄的硅油,防止水分蒸发。测定方法为20 ℃保温10 min,然后从20 ℃到130 ℃,加热速率为2 ℃/min。在加热过程中,在一个振荡模式和一个固定的频率为0.1 Hz下对样品进行连续剪切。在此过程中,测量储能模量(G′)的变化。

1.3 数据处理

本实验所有处理重复4次,应用软件SPSS v.20.0进行统计分析,使用单因素方差分析(ANOVA)的方法对数据进行分析,当p<0.05时认为组间存在显著差异。

2 结果与分析

2.1 食盐与高温对猪肉糜蒸煮得率的影响

由图1可知,不同食盐添加量和蒸煮温度下猪肉糜的蒸煮得率差异显著(p<0.05)。添加3%食盐猪肉糜的蒸煮得率最高,2%食盐的次之,1%食盐猪肉糜的蒸煮得率最低(p<0.05)。随着温度升高,相同食盐添加量猪肉糜的蒸煮得率呈下降趋势,其中1%食盐添加量猪肉糜在125 ℃时下降不显著(p>0.05)。Cardoso等[16]报道了在肉糜凝胶中添加适量食盐能够增加其保水能力,增强了肉糜凝胶体系中的离子强度,促进肌原纤维蛋白质的溶解和溶出。邹良亮等[17]报道了在121 ℃加热牛背最长肌15 min后,肌原纤维蛋白的含量下降了89.88%。升高温度加强了蛋白质多肽链之间的相互作用,从而增加了肉糜凝胶的持水性[18-21]。Tobin等[22]报道了不同食盐添加量(1%、1.5%、2%、2.5%、3%)的法兰克福香肠中1%和1.5%的蒸煮得率最低。所以,1%的食盐添加量的蒸煮得率与2%和3%相比显著降低(p<0.05)。105 ℃时的蒸煮得率最高,115和125 ℃蒸煮得率下降,主要是因为高温下凝胶发生劣变,持水性降低[23]。

图1 不同食盐添加量和蒸煮温度猪肉糜的蒸煮得率

2.2 食盐与高温对猪肉糜色差的影响

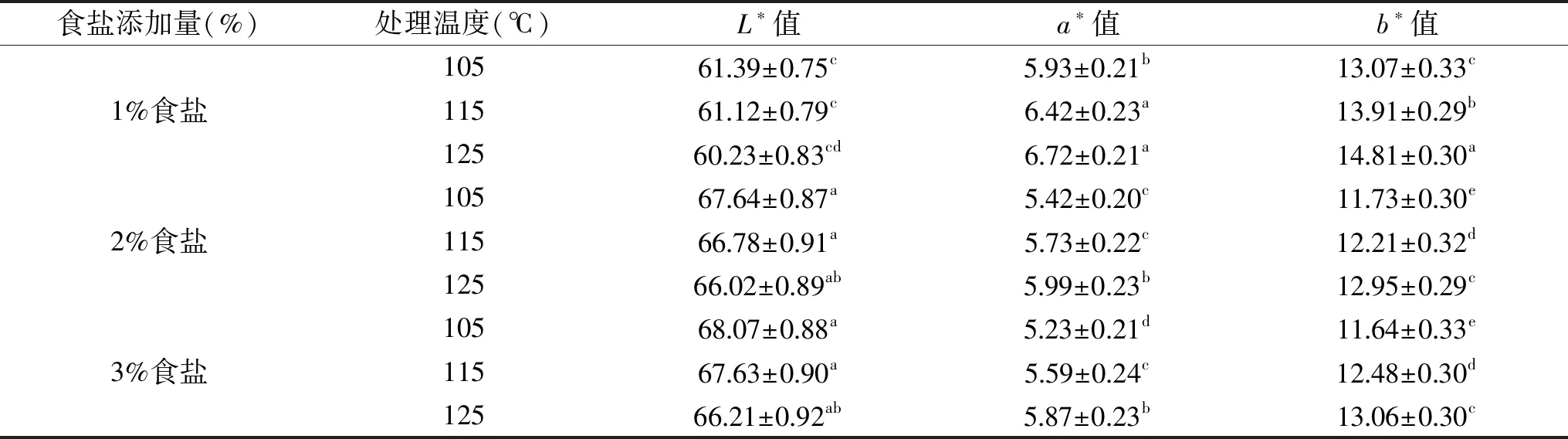

由表1可知,不同食盐添加量和蒸煮温度的猪肉糜色差差异显著(p<0.05)。相同食盐添加量下,L*值随着温度的增加变化不显著,1%和2%食盐添加量在115 ℃之前,a*显著升高(p<0.05),之后不显著。b*值随温度升高变化差异显著(p<0.05)。王春彦等[4]报道了70、80和90 ℃下猪肉糜的L*值在80 ℃下最高,升高温度L*值下降。这是由于肌红蛋白在不同温度下的变性程度不同,肉的色泽随着肌红蛋白的变性而变化[24],且与加热速率无关[25]。温度超过100 ℃,肌红蛋白完全变性,肉糜的颜色也呈现出熟肉的正常色泽[26]。相同温度下,3%食盐添加量猪肉糜的L*值最高,其中1%与2%食盐添加量有差异显著(p<0.05),2%与3%之间的差异不显著(p>0.05);a*和b*值则在1%食盐时最高,基中a*在115 ℃之前显著升高之后不显著。b*随着食盐添加量的升高而显著降低(p<0.05)。Kang等[27]报道了食盐添加量从0.5%增加到3%能够显著提高肉糜的L*值(p<0.05)。

表1 不同食盐添加量和蒸煮温度猪肉糜的色差(L*,a*,b*值)

2.3 食盐与高温对猪肉糜质构的影响

不同食盐添加量与蒸煮温度对猪肉糜质构的影响显著(p<0.05)(表2)。在相同食盐添加量下,高温对猪肉糜凝胶的硬度影响不显著(p>0.05),而弹性与内聚性下降。这可能是随着加热温度的增加,蛋白质分子之间的作用力被破坏,造成蛋白质分子构象发生变化,从而导致其硬度升高,弹性和内聚性降低[28]。食盐影响猪肉糜凝胶的形成,相同的蒸煮温度下,增加食盐的添加量,蒸煮猪肉糜凝胶的硬度、弹性显著提高(p<0.05)。内聚性在1%~2%显著升高(p<0.05),2%~3%变化不显著。李娜等[29]报道了随着NaCl(1%、2%、3%)的含量增加,鸭胸肉糜的硬度显著增加(p<0.05)。这是由于增加食盐的添加量能增加肌球蛋白和肌动蛋白的溶解量,增强肉糜的凝胶强度和保水性[30],同时也增加了肌原纤维蛋白受热后的折叠强度。肌原纤维蛋白在低盐环境下部分溶解,组织结构压缩[31]。所以,蒸煮肉糜凝胶的硬度、弹性显著提高。

表2 添加不同食盐添加量和蒸煮温度猪肉糜的质构

2.4 食盐与高温对猪肉糜流变的影响

图2显示了不同食盐添加量猪肉糜在不同温度下(20~125 ℃)储能模量(G′)的变化。3个处理组的G′变化趋势几近相同,大致可分为4个阶段。第一阶段,温度从20 ℃上升到42 ℃,3种食盐添加量的G′都呈下降趋势;随着温度的上升,G′开始上升,到51 ℃达到最大值。第二阶段从51 ℃开始,G′急剧下降,直到温度上升到58 ℃。1%食盐添加量的G′与其他两个处理组相比变化趋势较小。这是因为猪肉糜中的蛋白质在加热时开始变性,蛋白质之间的相互作用力增强,G′上升;由于较高的食盐添加量能够增加凝胶的强度,G′上升的幅度大,所以1%的食盐添加量变化幅度较小。在升温过程中,肌球蛋白不同部分的变性温度不同,也影响着G′的变化。58 ℃之前,肌球蛋白的轻链亚甲基解离使得粘度增加[31],肌球蛋白的尾部展开造成临时蛋白网络的中断[32-33],导致G′下降。第三阶段的温度范围58~90 ℃,这个阶段G′随着温度的上升急剧增加。是由于肌球蛋白的变性形成了致密的、不可逆的凝胶网络[34]。第四阶段为90~120 ℃,在105 ℃之后由于过度加热,不同食盐添加量的猪肉糜的G′随温度的升高呈下降趋势,3%食盐添加量的猪肉糜G′最高,1%食盐添加量的猪肉糜G′下降幅度最大,2%与3%的下降幅度较小,这可能高温严重破坏了已形成的凝胶结构。

图2 不同食盐添加量猪肉糜在不同温度下储能模量(G′)的变化

3 结论

在相同温度下,食盐添加量从1%增加至3%,猪肉糜的蒸煮得率、L*值、硬度和弹性都显著升高(p<0.05),内聚性在1%~2%时显著提高,说明食盐的添加有效地改善了猪肉糜的品质。在相同食盐添加量下,高温对猪肉糜的品质影响显著,蒸煮温度为105 ℃时,猪肉糜的蒸煮得率、L*值、硬度、弹性和内聚性最高;125 ℃时的a*和b*值最大。随温度的升高,不同食盐添加量猪肉糜的G′变化趋势相似,但在105 ℃之后都显著下降。结果表明,在猪肉糜高温蒸煮过程中,3%的食盐添加量在105 ℃时的凝胶品质最好。