航空航天用高频高压正弦压力发生器的设计仿真

张忠立,倪玉山,张进明,王 灿,任学弟,秦亭亭,刘贝贝,徐子翼

(1.上海市计量测试技术研究院,上海 201203; 2.复旦大学 航空航天系,上海 200433)

0 引言

随着我国航空航天发动机朝着高增压比、高推重比和高可靠性的趋势快速发展[1-2],动态压力参数测试已成为发动机自主研制和改进的重要手段,越来越受到重视。近年来,国内越来越多的科研工作者陆续开展动态压力信号发生、采集、处理及应用等方面的技术研究[3-7]。事实上,一些航空业发达的国家都非常重视先进航空动力高新技术和核心技术领域的压力试验测试技术研究,这将提高发动机测试性能设计水平和保障能力。国外众多发达国家早就开展对动态压力校准技术的研究[8-10]。美国国防部早在2000 年就颁布了美军最顶层计量标准MIL-STD-1839B《国防部校准与测量要求标准实践》。

实际上,航空航天领域的动态压力测试需求主要为航空航天领域所用的压力传感器的动态测试,其压力传感器幅频响应和相频响应的性能是动态压力测试中最关键的几个技术指标之一。而通过设计正弦压力发生装置,人为产生标准的正弦压力信号正是测试其压力传感器幅频特性和相频特性的重要手段,用于保障航空航天领域使用的压力传感器的动态性能。

正弦压力发生技术分为绝对法和相对法正弦压力标准两种:前者主要有倾斜液柱法、互易法、压电叠堆式等原理[11],虽然能利用物理特性,近似计算正弦压力的标准值,但存在压力不高、正弦频率不高的局限;后者采用准确度等级更高的标准压力传感器做参考标准,比较被测压力传感器与标准压力传感器之间的性能差异,主要有往复活塞型、转盘型、射流式和驻波管等[12-16]。在这些正弦压力发生器中,转盘型正弦压力发生器技术相对成熟,采用2个转盘进行平面扫掠,通过转盘上的圆孔改变容腔的出口面积,使流出腔体的气体流量按周期变化,使固定容腔内产生脉动压力。但这种模式存在以下不足:

1)由于转盘半径不可能无限大,圆孔被平面扫掠时是以弧线的方式,而不是水平扫过排气孔,会导致容腔出口面积周期性变化曲线的对称性欠佳。

2)当固定容腔处于封闭状态时,转盘将受到平面法向力,同时转盘转轴受到较大扭矩,会导致正弦压力发生器的工作压力受到限制。

3)由于机械精加工能力的限制,难以确保转盘表面与压力腔的平面间隙足够小且圆盘运转平稳,会导致正弦发生器工作频率的范围受到限制。

由于发动机前端压气机叶片旋转,后端加力燃烧室的振荡燃烧,发动机风洞实验及发动机进气道流畅畸变等高频高压的工况环境,目前国内提出的航空航天用压力传感器测试需求的正弦频率高达8 000 Hz。然而,国内现有正弦压力标准装置的结构多采用上述平面扫掠原理,其工作频率上限一般为3 000 Hz。在国内航空航天领域重要性日益提高的大环境下,目前国内所用的压力传感器存在“使用广、重要性大,但无高频高压的测试装置”等现状,因此有必要研究和建立高频高压动态测试装置,以保障航空航天领域所用压力传感器在高频高压工况下的动态性能。

鉴于上述情况,本文提出一种径向活塞式的正弦压力发生器,利用活塞式压力计的活塞杆与活塞筒的微米级间隙配合技术,既提升了旋转活塞转动的平稳性,又将平面扫掠型的横向轴向力转为径向力,大大提高了工作压力范围。利用固定活塞筒上的排气圆孔与旋转活塞侧壁的排气方孔相切,通过调节活塞旋转速度,改变正弦压力的频率,并基于任意拉格朗日欧拉法,对正弦压力发生器进行三维数值仿真,实现航空航天用高频高压动态测试装置的有效设计。

1 原理及结构设计

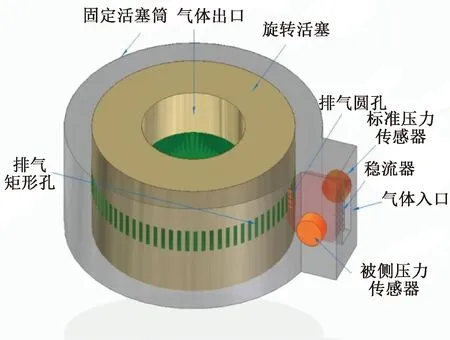

径向活塞式正弦压力发生器的总体结构如图1所示。

图1 径向活塞式正弦压力发生器示意图Fig.1 Schematic diagram of radial piston typeof sinusoidal pressure generator

将标准压力传感器和被测压力传感器分别安装在正弦压力腔的两侧(图1中右边橙色部分),正弦压力腔连同外部活塞筒属于固定不动的部件;电机控制旋转活塞的转动,并能调节不同的转速;从高压源流出的气体经过减压稳压后,通过图1中右侧的气体入口,并经过稳流滤波器后进入正弦压力腔内部,稳流滤波器的结构是密排的小通孔,其作用是稳定气流,减少高次振荡谐波的产生;正弦压力腔的底部设有数个排气孔,且旋转活塞的径向曲面设有数个矩形的排气孔,这些孔在旋转活塞的中间融会贯通,气体最终由旋转活塞上方的出口流出;旋转活塞采用矩形孔,在正弦压力腔底部同时设置数个竖直排布的圆孔,随着活塞转动,正弦压力腔底部的孔与旋转活塞排气孔之间的排气面积按照正弦规律变化,这样就在右侧固定的正弦压力腔内产生一个正弦压力波。设计多个圆孔同时与矩形孔相切变化,是为了增加同一时间的排气量,增加正弦压力峰峰值的变化幅度,提高动静幅值比,这是径向活塞式正弦压力发生器设计的关键。通过压力控制系统可改变压力幅值,而压力的变化频率则由旋转活塞的半径、开孔数目和转速确定。

这种径向活塞式正弦压力发生器利用了活塞式压力计中活塞杆与活塞套筒的成熟间隙配合技术,不但产生的周向气膜有利于活塞旋转的平稳性,且径向的排气面积扫掠的对称性完好,有效解决了转盘平面扫掠的弊端,提高了工作压力与工作频率。

2 数值仿真及结果分析

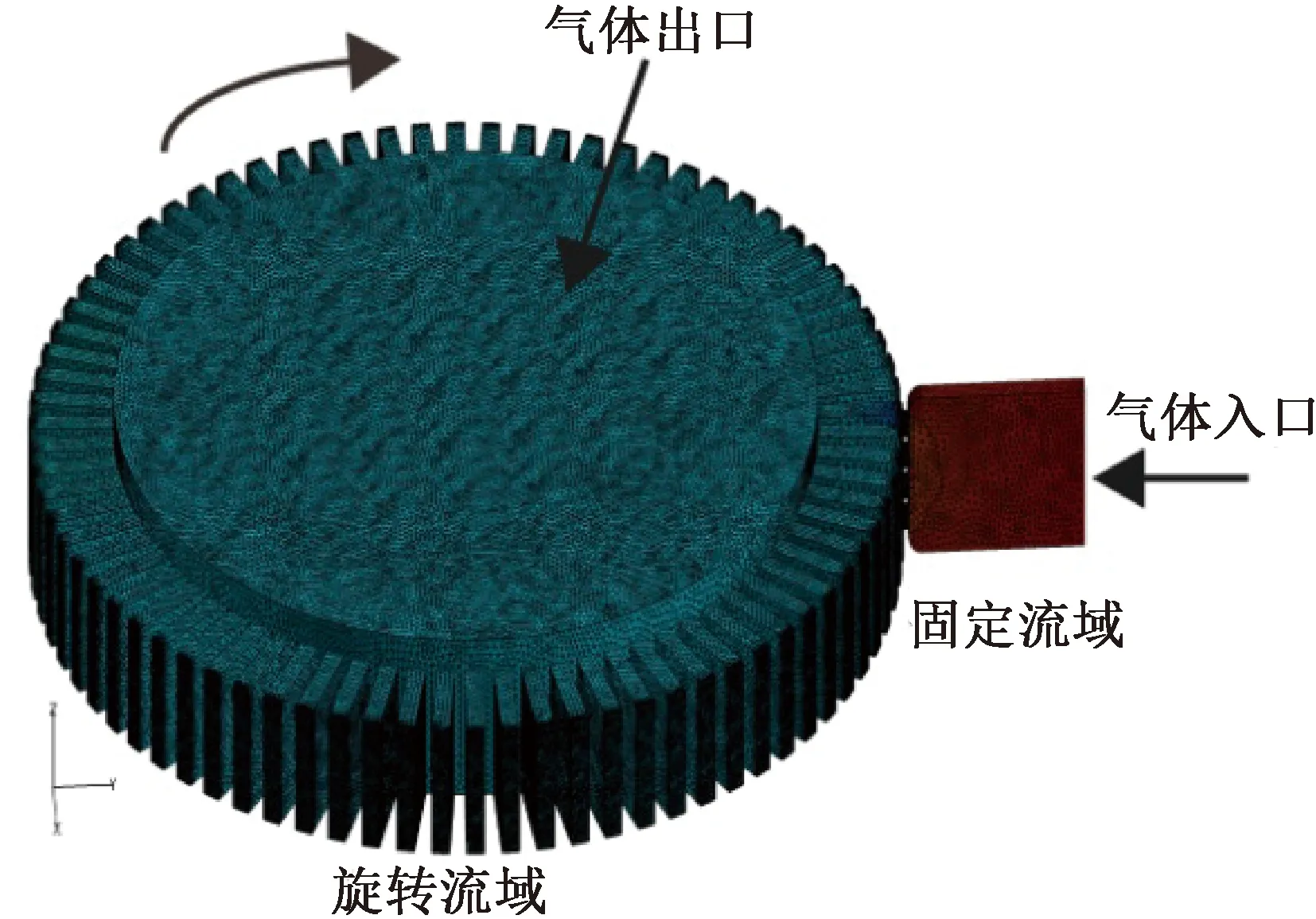

2.1 基于任意拉格朗日欧拉法的正弦压力发生器的空气动力学仿真

由于固体材料是硬质金属,为了方便计算,忽略固体的变形,将图1中正弦压力发生器的流场提取出来,建模如图2所示。网格单元总数为2 374 782,其中,体网格采用四面体网格,大小为 1 mm,动静交界面采用局部加密的三角形面网格,网格大小为0.375 mm。图2中,右侧红色部分属于固定不动的正弦压力腔内部流域(边界条件设为“static”),左侧是旋转流域(边界条件设为预设旋转速度的“rotation”),空气从右侧端面进入(边界条件设为恒定预设压力值的“inflow”),从左侧上部流出(边界条件设为恒定压力为零的“outflow”),圆孔与矩形孔的耦合面设定边界条件为“wall”和“no interface”类型。本文采用任意拉格朗日欧拉法(ALE)[17-18],解决旋转活塞的转动带来的网格运动问题,以及固定流域和旋转流域的网格交界面滑移问题,并采取有限单元法,其优势在于网格容忍度高、鲁棒性好、计算收敛性较好,计算精度高于单位体积法。

图2 正弦压力发生器的流场模型Fig.2 Flow filed model of sinusoidal pressure generator

图3为正弦压力腔(固定)与旋转活塞的流场交界面网格布局图。

图3 流场交界面网格布局图Fig.3 Grid layout of flow field interface

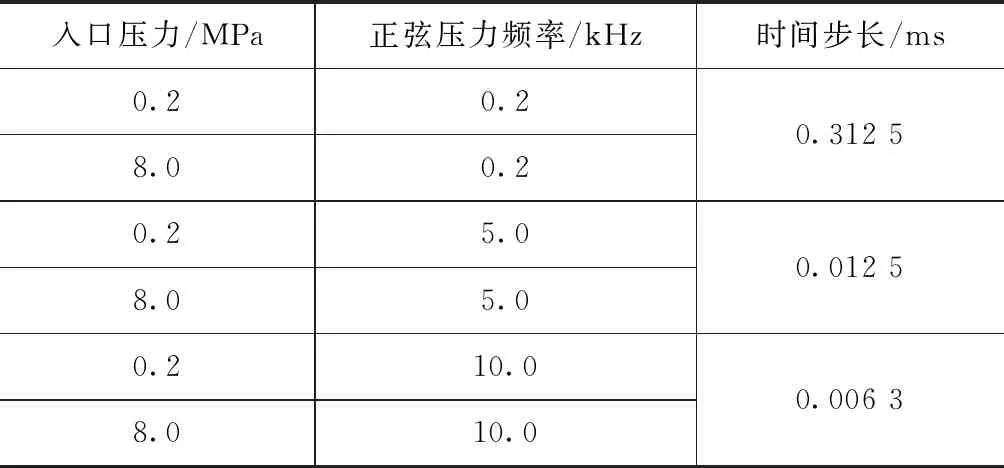

根据动态压力传感器国家检定规程中对正弦压力标准装置的要求[19],以及对压力传感器频率响应的测试要求,考察设计的正弦压力发生器从低频到高频的正弦压力波形变化,最终选择入口压力、正弦压力的频率、每一步时间步长,见表1。

表1 仿真模型参数表

流体采用瞬态分析类型,并采用Navier Stokes方程和Spalart-Allmaras模型。为了优化压力传感器的安装位置,进一步在正弦压力腔侧壁设置了6个等间距的压力监测点,均处于侧壁外表面上,考察各处的动静幅值比,如图4所示。

图4 正弦压力腔侧壁外表面上的6个压力监测点Fig.4 Six pressure monitoring points on external surface of sinusoidal pressure cavity

根据选取的参数与选定的边界条件,使用CAD软件进行建模,并导入Hyperworks 14.0软件后,设定气体入口、出口,交界面等并完成设置,随后进行各个选定情形的数值仿真分析。图5为入口压力为0.2 MPa、正弦压力频率为200 Hz时,正弦压力腔中间对称面的平面速度矢量图。图中速度单位为m/s,图片左下角的圆形和方形位置关系表示此时正弦压力腔的圆形排气孔与旋转活塞矩形孔之间的位置关系,图中的时间步step=8到step=16过程,恰好表征了固定流域和旋转流域交界面从“恰好完全分离”状态到“恰好完全重合”状态的过程,即为正弦压力的半个周期。

图5 X=0平面内Y方向速度分布图Fig.5 Velocity distribution of Y direction at X=0 plane

由图5可见,在“恰好完全分离”到“恰好完全重合”的半个正弦周期内,Y方向速度的数值呈现逐渐增大的趋势,且正弦压力腔内的气体流速相对较低,腔内流场较为稳定,有效降低了正弦压力腔内的气流振荡和高次谐波产生的风险。

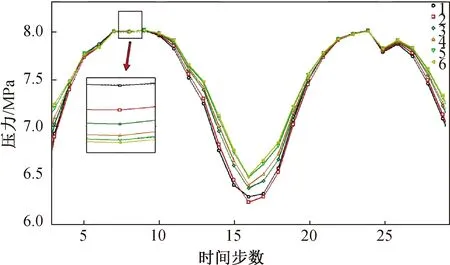

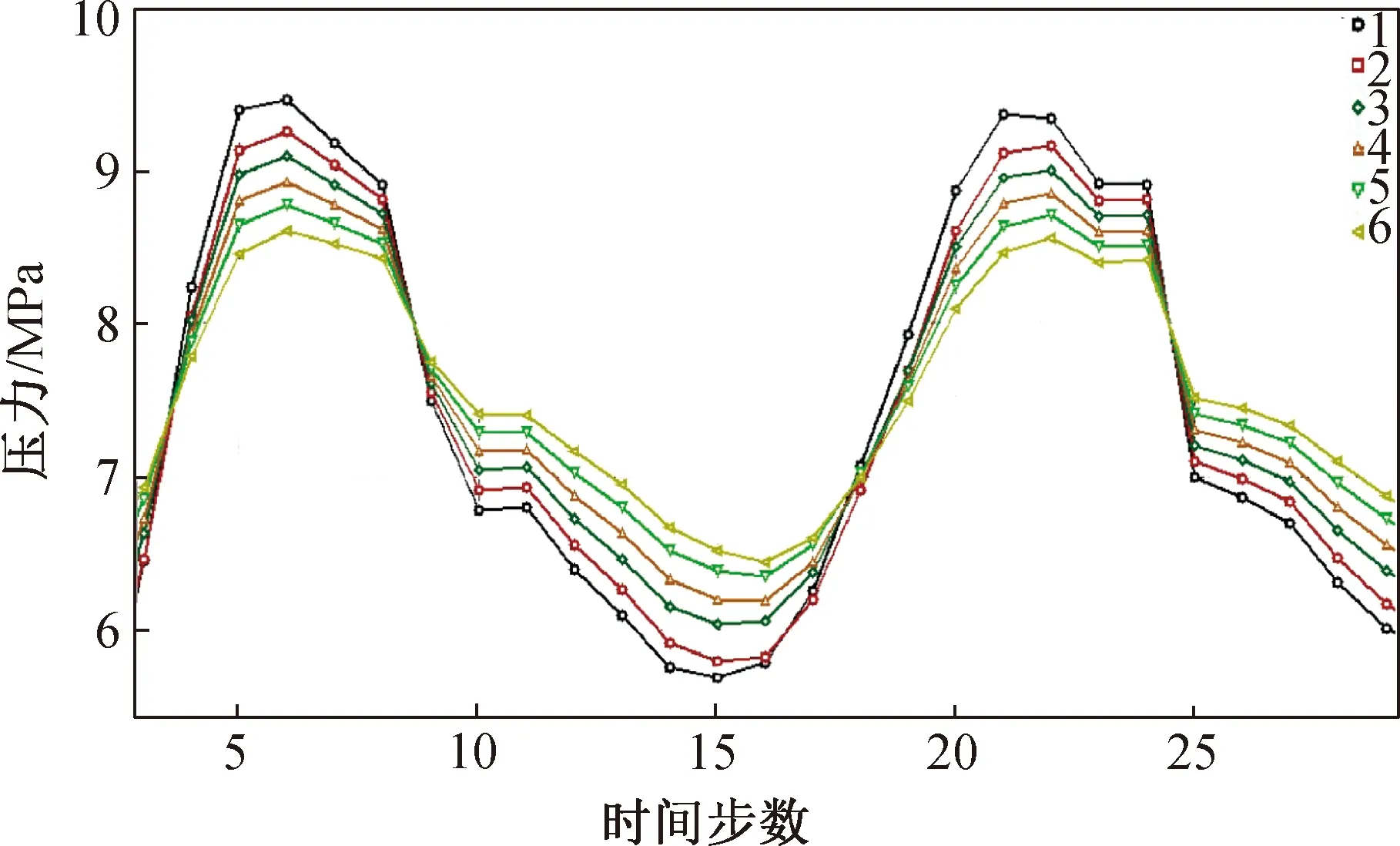

为考察所设计的正弦压力发生器分别在“低压低频”“低压高频”“高压低频”“高压高频”时的性能,对6个压力监测点进行监测,结果如图6~9所示。

图6 入口压力0.2 MPa,正弦频率200 HzFig.6 With inlet pressure of 0.2 MPa and sinusoidal frequency of 200 Hz

图7 入口压力0.2 MPa,正弦频率1×104 HzFig.7 With inlet pressure 0.2 MPa and sinusoidal frequency of 1×104 Hz

图8 入口压力8 MPa,正弦频率200 HzFig.8 With inlet pressure of 8 MPa and sinusoidal frequency of 200 Hz

图9 入口压力8 MPa,正弦频率1×104 HzFig.9 With inlet pressure of 8 MPa and sinusoidal frequency of 1×104Hz

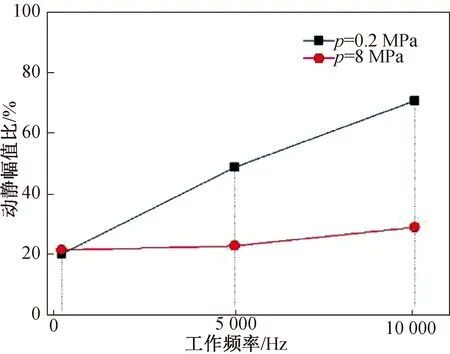

对比图6~9可得:随着正弦压力的频率从低频(200 Hz)到高频(1×104Hz)时,正弦压力腔侧壁的监测点压力均呈现正弦变化;当正弦压力的频率为200 Hz时,此时活塞旋转速度相对较慢,正弦压力腔侧壁监测点压力的最大值与气体入口压力较为接近;当正弦压力的频率为1×104Hz时,此时活塞旋转速度相对较快,侧壁监测点压力的最大值均明显高于入口气体压力,这是因为当活塞高速旋转时,正弦压力腔内的气体在每一个时间步长内排放的量相对较少,而入口处气体又持续进入正弦压力腔,导致正弦压力腔内的压力升高。此外,比较图6~9中不同压力监测点的压力变化趋势可得:由压力监测点1到6的过程中,其正弦压力峰峰值(压力最大值与最小值的差值)呈现逐渐减小的趋势,考察压力峰峰值最小的6号压力监测点,其压力动静幅值比(峰峰值除以压力平均值)随着入口压力与正弦频率变化的趋势如图10所示。

图10 6号压力监测点的动静幅值比趋势Fig.10 Trend chart of dynamic-static amplitude ratio of pressure monitoring point 6

由图10可见,动静幅值比总体随着正弦压力工作频率的增大而增大,最小动静幅值比至少达到20%,且当入口压力较低时(0.2 MPa),随着正弦压力工作频率的增大,其动静幅值比增大较为显著。

2.2 正弦压力信号的失真度分析

失真度(采用谐波失真),指的就是2倍及以上整数倍工作频率信号对该正弦压力基波频率信号的贡献量。对于1个仅存在谐波失真且没有直流分量的正弦压力信号,该正弦信号函数F(t)可写成基波与高次谐波叠加的形式,设基波频率为ω,基波及高次谐波幅值序列为Ai(i=1,2,3,…),且相位差为0,则

F(t)=A1sin(ωt)+A2sin(2ωt)+

…+Ansin(nωt)

(1)

(2)

以图4中的6号压力监测点中入口压力为8 MPa情况为例,将其压力时域数据在Matlab中利用快速傅里叶变换[12]得到频域图像(仅显示谐波频率点上的值,据此来观察基波与其高次谐波在该信号中的贡献),如图11所示。其中,横坐标为10次谐波的频率,单位为Hz,纵坐标为各谐波分量在压力幅值上的贡献分量,单位为MPa。

图11 入口压力8 MPa下6号监测点的压力谐波频域Fig.11 Pressure harmonic frequency domain of monitoring point 6 with inlet pressure of 8 MPa

图12 6个压力监测点在3种不同工作频率情况下的失真度Fig.12 Distortion degrees of six monitoring points under different frequencies with inlet pressure of 8 MPa

按照上述方法,分别计算6个压力监测点在200,5 000,10 000 Hz工作频率情况下的失真度,如图12所示。从图12中可看出,随着工作频率的增加,设计的正弦压力发生装置的失真度基本上呈现增大的趋势,且工作频率越高,失真度增大的程度总体上也越大。以1号压力监测点为例,频率从200 Hz增大到5 000 Hz时,失真度增大约1.8%;当频率从5 000 Hz增大到1×104Hz时,则失真度增大约14.1%。在1×104Hz情况下,最大失真度基本控制在30%以内。由于国内外还未有文献表明大于1×104Hz的正弦压力发生器情况,国内目前多为中国长城计量测试技术研究所开展频率上限为3 000 Hz的正弦压力测试,其滤波调整后的失真度为10%。虽然目前设计的装置失真度高于10%,但其为原始失真度。可以预估的是,通过增加动静交界面网格精细度、增加周期内时间步和增加工作频率点的低通滤波,装置的失真度还能进一步得到提升。上述三个方面,在实际装置运行中,对应的就是提高采样频率和软硬件低通滤波。针对同一个工作频率点,随着压力监测点与动静交界面的距离增加,正弦信号的失真度总体上也越大。这表明:在尺寸条件允许的情况下,动态压力测试装置工作时,压力传感器的安装位置应尽可能贴近动静交界面,以确保模拟出较小失真度的正弦压力信号,从而衡量航空航天用压力传感器的幅频和相频特性。

3 结束语

本文实现了径向活塞式正弦压力发生器的有效设计,进一步基于ALE法进行了空气动力学仿真分析,研究了其不同压力和工作频率下的动静幅值比与失真度的变化,以及压力传感器的最佳安装位置,从理论上验证了设计的正弦压力发生器,实现了航空航天用压力传感器在高频高压环境下的动态性能测试。具体结论如下:

1) 随着正弦压力从低频(200 Hz)变化到高频(1×104Hz)时,正弦压力腔侧壁上压力传感器安装位置的压力均呈现正弦变化。

2) 越靠近正弦压力腔的气体入口处,其正弦压力变化的峰峰值就越小,失真度越大;越靠近正弦压力腔动静排气交界面处,其正弦压力峰峰值就越大,失真度越小。

3) 对同一个压力传感器安装位置,随着正弦压力工作频率的增大,其动静幅值比和失真度均呈现增大的趋势。

4) 设计的径向活塞式正弦压力发生器至少确保0.2~8 MPa的工作压力和200~10 000 Hz的正弦压力工作频率,总体压力动静幅值比优于20%,原始最大失真度控制在30%以内。

除了上述内容的设计与实现,高频高压动态测试装置的另一项关键就是对监测到的正弦压力信号进行采样、滤波和分析。如何进行软硬件低通滤波,降低失真度,将是进一步的研究方向。可以预估,通过合适的硬件以及数字信号处理技术,装置的失真度将得到进一步的降低。