油剂去除对针刺非织造过滤材料驻极性能的影响

邹志伟, 钱晓明, 钱 幺, 赵宝宝, 朵永超

(天津工业大学 纺织科学与工程学院, 天津 300387)

随着人们对环境要求的不断提高,大气污染的控制与治理越来越受到重视。非织造过滤材料以其高效低阻的特点逐渐替代传统纺织品过滤材料,成为应用广泛的空气过滤材料[1]。高效、低阻是空气过滤材料所期望达到的一种理想状态,但过滤效率和阻力是一对矛盾的指标[2]。驻极技术可使纤维带上静电而提高过滤性能,因而纤维驻极技术是解决这一矛盾的最为有效的途径之一[3-5]。电晕放电驻极是目前应用较为广泛和成熟的驻极技术,理想的驻极材料需要具有较好的介电性能,聚丙烯(PP)[6-7]、聚乙烯(PE)[8-9]、聚四氟乙烯(PTFE)[10]、聚偏氟乙烯(PVDF)[11]、聚酰亚胺(PI)[12]、聚酯(PET)[13]等都以不同的方式用于驻极体过滤材料。

近年来,驻极熔喷非织造过滤材料已广泛应用于各种空气净化设施中,并且可通过掺杂纳米无机粒子提高材料介电性能,有效改善驻极效果[14-15],针刺驻极非织造材料[16-18]以其超低的过滤阻力受到关注。在化学纤维生产及后续纺织加工过程中大都用到油剂[19],是为了降低摩擦带来的磨损疵点、缠结以及静电带来的缠绕皮辊罗拉,或者增加抱合和消除静电,增加纤维的可纺性[19];对于短纤维干法成网的非织造材料来说,油剂对纤维梳理成网以及后续固网(如针刺)过程也有帮助,可以起到消除纤维静电、润滑、减少纤维损伤、提高纤维网均匀性等作用。但是,作为驻极体纤维过滤材料,油剂的残留不利于纤维带电以及电荷的存储。有研究表明,通过水性表面活性剂洗涤的方式去除化学纤维表面被覆的油剂,可提高2种不同电负性纤维之间的摩擦带电效应,从而能制备高效的摩擦驻极体过滤材料[13,20]。

基于以上原因,本文使用洗涤剂、碳酸钠碱性试剂以及乙醇试剂依次对涤纶非织造材料进行洗涤,去除纤维表面的油剂,以此提高材料的介电性能。并对比分析去除油剂前后驻极效果的差异,以期为制备耐久型驻极针刺非织造过滤材料提供参考。

1 实验部分

1.1 原料及试剂

涤纶纤维,线密度为2.2 dtex,长度为51 mm,中国石化仪征化纤股份有限责任公司;无水碳酸钠,分析纯,天津科密欧化学试剂有限公司;无水乙醇、异丙醇,天津市风船化学试剂科技有限公司;斧头牌洗洁精,广州南顺清洁用品有限公司。

1.2 实验仪器

030SD型超声波清洗机,深圳市科力超声波洗净设备有限公司;TST202 A-1B型烘箱,成都特思特仪器有限公司;TSI8130型滤料测试台,美国TSI公司;YG(B)461E型全自动透气量仪,宁波纺织仪器厂;YG141LA型数字式织物厚度仪,山东莱州市电子仪器有限公司;E4991B型阻抗分析仪,美国Keysight Technologies公司;CP224C型数字式电子天平,上海奥豪斯仪器有限公司;N503-4CD2型高压直流电源,天津东文高压电源股份有限公司;Phenom Pure型扫描电子显微镜,复纳科学仪器(上海)有限公司;Nicolet iS50型傅里叶红外光谱仪,赛默飞世尔科技。

1.3 针刺非织造过滤材料的制备

涤纶针刺非织造过滤材料的制备工艺流程为:纤维开松→梳理→交叉铺网→预针刺→主针刺。涤纶在梳理过程中易产生静电,造成缠辊子罗拉,因此,需增加空气湿度来消除静电,保证纤维网的完整;首先将开松好的涤纶喂入梳理机,通过调节喂入量来控制单层纤维网的面密度;然后通过交叉铺网来调控多层纤维网的面密度和均匀性;最后将铺好的纤维网送入针刺机,先经过预针刺使纤维网变薄,再经过正反2道主刺,得到4种不同面密度的针刺非织造试样1#、2#、3#、4#。

1.4 油剂的去除以及静电消除

首先用洗洁精溶液对1.3节制备的涤纶针刺非织造试样进行加热超声波清洗1 h,取出后用蒸馏水清洗去除洗涤精;然后放入质量分数为10%的碳酸钠溶液中超声波清洗1 h,取出后用蒸馏水清洗 3遍;再放入质量分数为40%的乙醇溶液中煮沸 2 h,最后放入蒸馏水中超声波清洗1 h,取出放入鼓风烘箱烘干。将以上去除油剂的涤纶针刺非织造试样放入纯异丙醇中充分浸泡6 h,以去除产生的静电,取出后自然晾干,待用。

1.5 驻极工艺

将消除静电后的涤纶针刺非织造试样放在自主搭建的电晕驻极装置中,调节电压为-8、-10、-12、-15 kV,驻极时间为1 min,驻极极距离为3 cm,分别对各试样进行驻极处理。驻极完成后,断开高压直流电源,立即将试样放在滤料测试台上测试其过滤效率。驻极装置示意图如图1所示。图中上极板的电针释放电场,中间的格栅板稳定电场,使得电场在格栅板和下极板间稳定存在,从而试样充电更加均匀,确保试样驻极效果更好。

图1 电晕驻极装置示意图

Fig.1 Corona standing device schematic

1.6 性能测试

1.6.1 基本性能测试

厚度:根据GB/T 24218.2—2009《纺织品 非织造布试验方法 第2部分:厚度的测定》,采用厚度仪测量试样的厚度。实验压脚面积为20 cm2,压力为100 cN。

透气性:根据GB/T 5453—1997《纺织品 织物透气性的测定》,采用全自动透气仪对试样进行透气性检测。测试压差为200 Pa,测试面积为20 cm2。

面密度:根据GB/T 24218.1—2009《纺织品 非织造布试验方法 第1部分:单位面积质量的测定》,将试样裁剪为25 cm×25 cm,并称其质量,计算试样的面密度。

孔隙率:根据厚度、面密度和PET材料本身的密度计算涤纶针刺非织造布的孔隙率[21]。

式中:η为孔隙率,%;M为面密度,g/m2;ρ为纤维密度,g/m3;δ为材料厚度,mm。

体积电阻率:根据GB/T 12703.4—2010《纺织品 静电性能的评定 第4部分:电阻率》,使用织物电阻率测试仪测试试样的体积电阻率。体积电阻率为沿试样体积电流方向的直流电场强度与稳态电流密度的比值。

1.6.2 介电性能测试

通过阻抗分析仪测量油剂去除前后涤纶针刺非织造试样介电常数,测试频率范围为1~3 000 MHz。测试时使用电介质材料测试夹具,采用平行电极型。

1.6.3 表面形貌观察

采用扫描电镜对洗涤前后的涤纶针刺非织造试样表面的纤维形态进行观察。测试前使用导电胶将试样固定在样品平台上,对试样进行喷金后进行观测,并使用扫描电镜自带的测量功能测量纤维的直径。

1.6.4 化学结构测试

采用傅里叶红外光谱仪对洗涤前后试样的化学结构进行分析,测量范围为4 000~400 cm-1。

1.6.5 过滤性能测试

使用滤料测试台测试试样的过滤性能,测试使用氯化钠气溶胶,调节流量为32 L/min。过滤效率计算公式[9]为:

E=(1-P)×100%

式中:E为过滤效率,%;P为透过率,%。

1.6.6 静电衰减性能测试

对洗涤前后的针刺非织造试样使用-15 kV的电压进行驻极,连续测试经过驻极后试样的过滤效率和阻力,对比洗涤前后试样驻极后的过滤效率变化。用过滤效率降低的速度表征试样上驻极的静电衰减快慢。

2 结果与讨论

2.1 涤纶针刺非织造材料基本性能分析

表1示出4种不同面密度的涤纶针刺非织造试样的基本性能参数。可看出,相同种类的纤维在相同的制造工艺下,随着试样面密度的增加,非织造布的厚度随之增加,透气性下降,过滤阻力也增加。4种非织造材料的孔隙率均达91%以上,随着非织造材料厚度的增加,其孔隙率略微降低。洗涤后试样的过滤阻力会在0~0.6 Pa范围内变化。洗涤前,4种试样的平均体积电阻率为1.85×1012Ω·m,而洗涤后4种试样平均体积电阻率增加了2个数量级,达到 6.30×1014Ω·m。说明洗涤可去除非织造材料上的油剂或抗静电剂,使电荷迁移变困难,电阻增加,因此体积电阻率增加。

表1 试样基本性能

Tab.1 Basic performance of samples

试样编号面密度/(g·m-2)厚度/mm透气性/(mm·s-1)孔隙率/%过滤阻力/Pa体积电阻率/(Ω·m)洗涤前洗涤后洗涤前洗涤后1#1501.521 517.492.957.27.51.75×10126.14×10142#1701.631 348.292.557.88.31.82×10126.25×10143#1901.781 137.692.389.29.81.88×10126.36×10144#2502.01668.691.1215.916.51.95×10126.45×1014

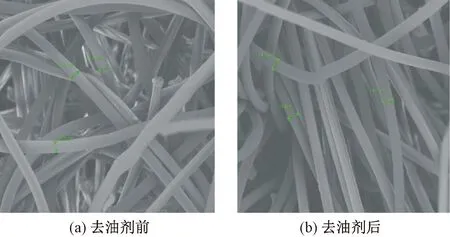

图2示出试样去油剂前后的纤维表面形貌照片。可看出,纤维表面比较光滑,呈圆柱形,经测量纤维直径为(14.2±1)μm,均匀性较好。

图2 去油剂前后试样的扫描电镜照片(×1 000)

Fig.2 SEM images of samples before(a)and after (b) oil removing(×1 000)

2.2 油剂去除前后试样的化学结构分析

图3 去油剂前后试样的红外光谱图

Fig.3 Infrared spectra of samples before and after oil removing

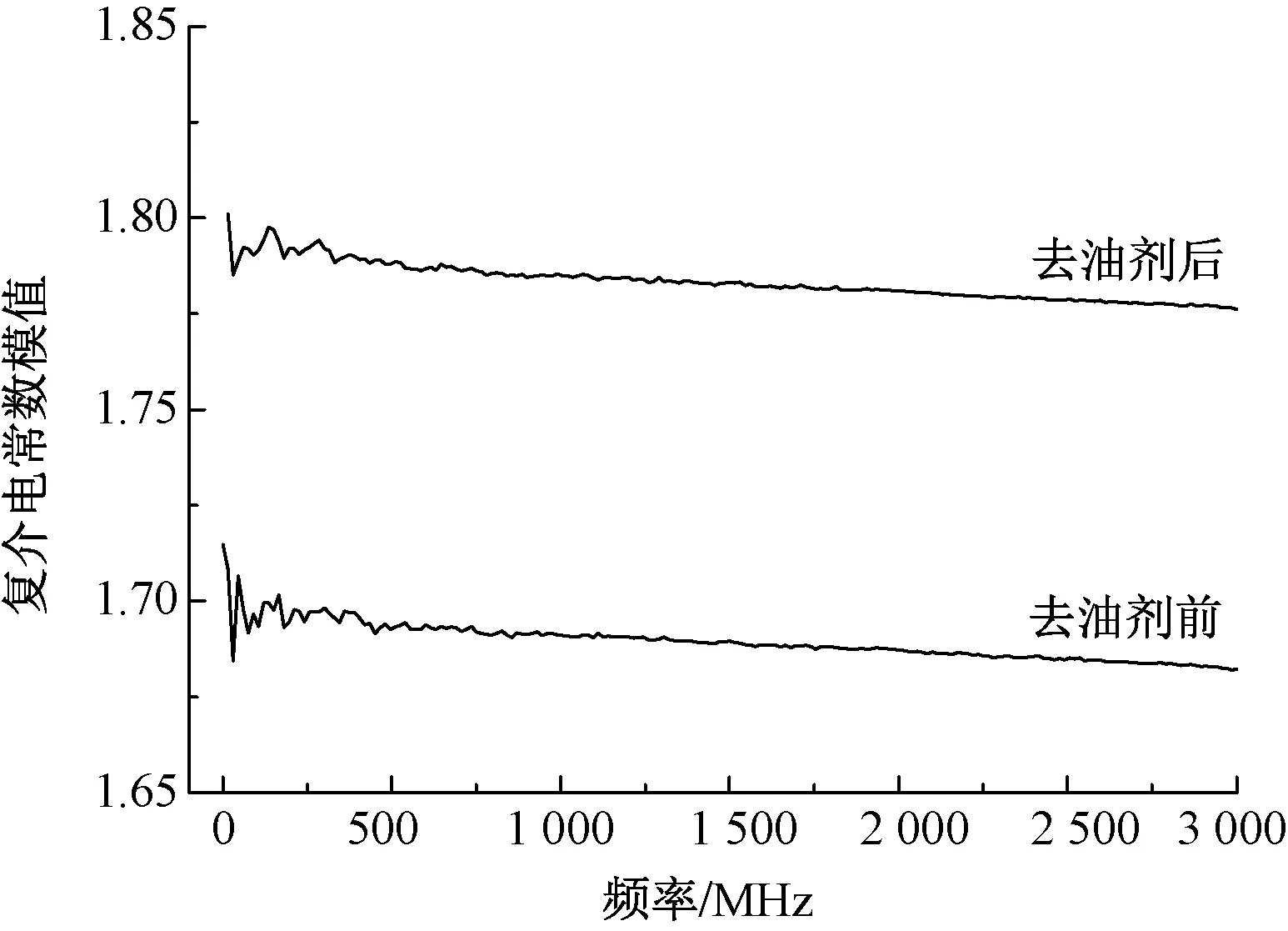

2.3 油剂去除对试样介电性能的影响

图4示出试样在去油剂前后的介电常数变化。可以看出,在任何一个频率下,去油剂后试样的介电常数都比去油剂前高。介电常数越大,材料的绝缘性越好,越易产生静电并且不易消散,更易形成良好的驻极效果。

图4 去油剂前后试样的介电性能

Fig.4 Dielectric properties of samples before and after oil removal

2.4 油剂去除对试样过滤性能影响

图5示出4种试样在去油剂前后以及消除静电后的过滤效率。可以看出,去除油剂前后同一涤纶非织造材料的过滤效率有较大差异。去除油剂后,涤纶非织造材料的过滤效率有明显的增加。原因可能是在去除油剂之前纤维上有抗静电剂,针刺涤纶非织造布通过机械过滤捕集微粒,达到过滤的效果。而去除油剂后的非织造布,由于没有抗静电剂的存在,在干燥过程中更易产生静电,在过滤时,非织造材料依靠本身结构的拦截以及静电吸附的共同作用,因此,过滤效率有明显增加。

图5 去油剂前后初始过滤效率对比

Fig.5 Comparison of initial filtration efficiency before and after oil removing

为尽量减小洗涤所产生的静电的影响,采用异丙醇浸泡对试样进行消静电处理,从图5可以看出,消除静电后涤纶非织造材料的过滤效率有明显降低,但仍然略高于去油剂前的过滤效率。原因可能是在去油剂后及未消除静电之前,涤纶非织造材料是经过鼓风烘箱进行干燥的,烘干过程中,热气流与纤维发生摩擦产生静电,提高了静电吸附机制,从而导致过滤效率的增加。

2.5 油剂去除对试样的驻极性能影响

2.5.1 驻极电压

图6示出4种试样在去除油剂前后的驻极过滤效率。可以看出,各试样的过滤效率与驻极电压之间呈现出一致的增长趋势。对于同一试样,去除油剂后的初始过滤效率比去除油剂前高10%左右,但在相同驻极电压、驻极时间条件下,去除油剂试样的驻极过滤效率比未去油剂试样的驻极过滤效率高,并且在一定范围内二者之间的差值随着驻极电压的增加呈逐渐增大的趋势。通过图6(d)可知,面密度大的试样,驻极后的效率差值更大。本文由于驻极装置的电压承受范围受限,未讨论更高驻极电压下的过滤效率。但以上结果已表明,油剂的去除对涤纶针刺非织造材料的驻极效果有积极的影响。

图6 去油剂前后不同电压下试样的驻极过滤效率

Fig.6 Filtration efficiency of charging samples before and after oil removing at different voltages

2.5.2 油剂对试样静电衰减性能影响

图7示出去油剂前后各试样的驻极过滤效率的衰减情况。可看出,4种试样经过-15 kV的电压电晕驻极后,过滤效率随时间呈现出衰减趋势。由图7(a) 可明显看出:未去除油剂的4种试样的过滤效率在前40 s迅速降低,到60 s趋于稳定;而由图7(b)可知,去除油剂的4种试样其过滤效率在前 10 s有一定降低,到20 s以后降低缓慢,经过60 s后,过滤效率仅降低4%左右。以上结果充分表明,油剂去除能使试样驻极后的静电量有效保持,不易逸散,因此,对延长滤料的静电衰减时间有积极作用。

图7 去油剂前后各试样驻极后过滤效率的衰减

Fig.7 Filtration efficiency odecay of all charging samples before (a) and after (b) oil removing

3 结 论

1) 经过表面活性剂、碱和醇的协同洗涤作用,可有效去除涤纶非织造材料表面的油剂,从而增加其体积比电阻及介电常数,因此,使得针刺非织造材料更易积聚静电。

2) 油剂的去除对涤纶针刺非织造材料的驻极效果有积极的影响。在相同驻极条件下,去除油剂试样的驻极过滤效率比未去除油剂试样的高,并且二者之间的差值随着驻极电压的增加呈逐渐增大趋势。同时过滤效率还与试样的面密度有关,对于面密度为250 g/m2,经过-15 kV的电压驻极后的涤纶针刺非织造材料,其去除油剂后的过滤效率比未去除油剂的高15%左右。

3) 油剂去除能使涤纶针刺非织造材料驻极后的静电量有效保持,对延长滤料的静电衰减时间有积极作用。

FZXB