浆纱用中低温水溶性淀粉浆料的研究进展

沈艳琴, 杨 树, 武海良, 王忠梁

(西安工程大学 纺织科学与工程学院, 陕西 西安 710048)

目前浆纱工艺主要采用高温煮浆(100~132 ℃)、高温上浆(92 ℃以上)的方式。高温煮浆主要是因为聚乙烯醇(PVA)、淀粉只有在高温下才能完全溶解、糊化。高温调浆、高温上浆存在能耗高、工人操作风险高等问题。中低温调浆、浆纱时调浆桶温度、浆槽温度均低于 65 ℃,具有操作安全、能耗低等优点,因此受到研究者们的广泛关注[1-3]。

淀粉在中低温条件下只会发生颗粒溶胀,为克服这一缺陷,通常采用物理或化学修饰的方法对其进行修饰,削弱其分子内及分子间氢键网状结构,赋予其中低温可糊化溶解性能[4]。变性淀粉种类很多,如酸化淀粉、氧化淀粉、交联淀粉、接枝淀粉等,但这些改性处理主要解决的是原淀粉黏度及热黏度波动性大、抗凝沉性差及对疏水性纤维黏附力不足的问题[5]。中低温水溶淀粉可在保证浆液优良性能的同时,降低淀粉的糊化温度。这类淀粉包括预糊化淀粉、颗粒状冷水溶淀粉、酯化淀粉、醚化淀粉等。

本文将从物理变性和化学变性2个方面概述中低温水溶淀粉浆料的研究状况及在浆纱中的应用情况,以期为开发中低温水溶纺织淀粉浆料提供参考。

1 物理变性中低温水溶淀粉

物理变性的方法有加热、挤压、辐射等,通过这些方法使淀粉晶型结构发生改变,赋予淀粉独特的结构,使淀粉中低温水可溶。这类变性淀粉包括预糊化淀粉和颗粒状冷水可溶淀粉。

1.1 预糊化淀粉

将原淀粉在一定量的水相溶剂中加热糊化,然后高温条件下迅速干燥即可形成预糊化淀粉。淀粉在预糊化过程中,规则排列的胶束结构被破坏,分子间氢键断裂,淀粉结构处于高度膨胀状态,晶型结构改变,玻璃化温度降低,淀粉颗粒外貌呈蜂窝状结构,使预糊化淀粉具有冷水可溶性[6]。预糊化淀粉的制备主要有喷雾法、挤压膨化法以及滚筒干燥法[7]。

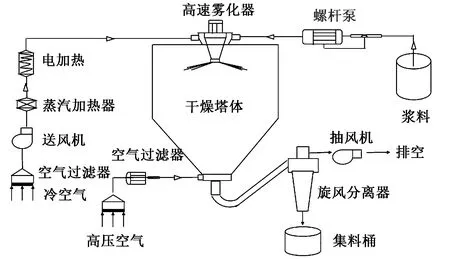

图1 喷雾法制备预糊化淀粉过程图

Fig.1 Preparation of pre-gelatinized starch by spray method

图1示出喷雾法生产预糊化淀粉的原理图。将质量分数在10%以下的淀粉乳在高温条件下糊化,经过喷雾干燥塔干燥制成预糊化淀粉。其特点是需蒸发水分量大,耗能高,产品中低温溶解度低于50%。挤压法生产原理如图2所示。通过挤压摩擦生热使淀粉糊化,然后经过小孔以爆发形式喷出,通过瞬间减压使淀粉膨胀干燥。其特点是体系中含水量少,蒸发能耗低,但产品受剪切力作用强,质量不易控制。

图2 挤压法生产预糊化淀粉

Fig.2 Preparation of pre-gelatinized starch by extrusion

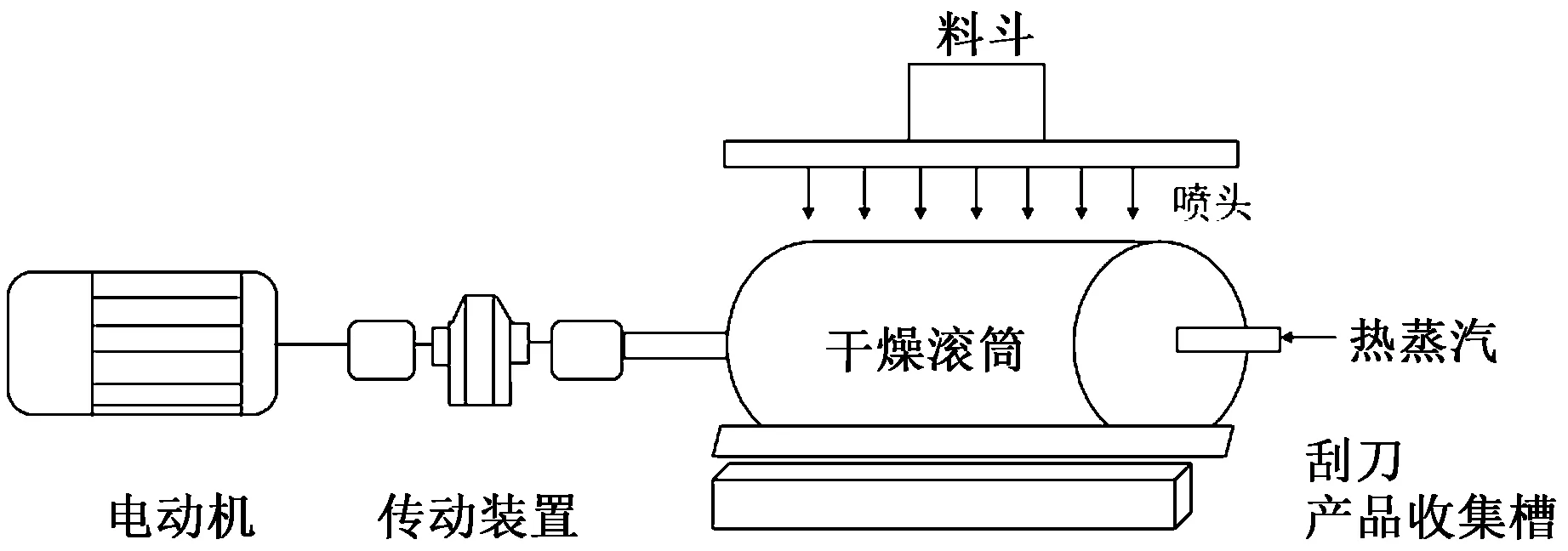

滚筒干燥法生产过程如图3所示。喷洒在热滚筒表面的淀粉乳受热糊化、干燥,淀粉层经刮刀刮下、粉碎得到晶体结构低、水溶性好的预糊化淀粉。滚筒干燥法生产的预糊化淀粉中存在大量介于微晶和非晶之间的亚微晶结构,干燥破坏了淀粉的颗粒结构,使淀粉结晶度降低,从而使其可溶于 25 ℃ 的水中[8-9]。滚筒法热传递效率高,干燥速度快,产品质量稳定,供热介质简便,被广泛应用于工业化生产。

图3 滚筒干燥法生产预糊化淀粉过程图

Fig.3 Preparation of pre-gelatinized starch bydrum dryer device

近年来研究者尝试使用微波法取代滚筒干燥法。Fan等[10-11]比较了微波加热和常规加热对淀粉的影响。加热时,微波改变了淀粉在低温下的电学响应和极化特性。微波加热对马铃薯淀粉亚微观结构的影响主要是由于其快速加热引起的。Casasnovas等[12]研究了微波加热下悬浮液中淀粉颗粒的尺寸,并与常规加热过程中悬浮液中淀粉颗粒的尺寸进行了比较发现,微波加热和常规加热对玉米淀粉的膨胀、糊化过程的影响没有差异。微波法能耗低,反应速率快,削弱甚至消除了剪切力的影响,可以保证产品质量的稳定性,但其目前尚处于实验室研究阶段。

虽然预糊化淀粉具有冷水可溶性,但其黏度高,流动性差,不适合直接用作纺织浆料[13]。

1.2 颗粒状冷水可溶淀粉

颗粒状冷水可溶淀粉(GCWS),是经热或碱处理等方式使淀粉颗粒发生溶胀,致使淀粉由双螺旋的A或B型晶体结构转变为单螺旋的V型晶体结构,结晶结构被破坏,使其具有冷水可溶性。由于乙醇的存在,抑制了淀粉的溶胀破裂,保持了淀粉的颗粒形状。制备颗粒状冷水可溶淀粉的方法有双流喷嘴喷雾干燥法、高温高压醇法、常压多元醇法、乙醇-碱法及球磨研磨法[14]。

双流喷嘴喷雾干燥法生产过程如图4所示,将淀粉乳与交联剂混合液注入喷嘴中,交联剂抑制了淀粉黏度下降[15],同时将热蒸汽从另一端加入到密封的温度在150 ℃以上的双流喷嘴内,使淀粉乳雾化进入干燥塔干燥。采用该方法制成的淀粉80%保持了原淀粉颗粒形态,冷水溶解性好,但此法需特制的双流喷嘴,设备造价高,能耗大。

图4 双流喷嘴喷雾法制备GCWS的过程示意图

Fig.4 Preparation of GCWS by double flow spray method

高温高压醇法是将淀粉及乙醇或丙醇与水混合配成淀粉乳,将其在密闭容器中加热至170 ℃左右,加热过程中内部产生高压,保温一定时间后冷却至50 ℃左右,经过滤或离心从乳液中分离出淀粉,干燥后即得GCWS淀粉,如图5所示。同样,此方法存在耗能大的问题。

图5 高温高压醇法制备GCWS的过程示意图

Fig.5 Preparation of GCWS by high temperature and high pressure with polyol method

常压多元醇法是将淀粉、水和多元醇按一定比例配制成淀粉乳,然后将乳液加热至130 ℃,一定时间后降温至100 ℃左右,加入乙醇,进一步冷却至50 ℃左右,过滤干燥分离,即得GCWS。此方法避免了高压的工艺要求,但仍存在反应温度高、废水处理等问题。

乙醇-碱法是将原淀粉与乙醇溶液按一定比例混合,加入一定量的氢氧化钠溶液,搅拌反应后,静置、分离出淀粉颗粒,用盐酸中和后,过滤、洗涤、干燥即得GCWS淀粉。乙醇-碱法可在常温常压条件下进行反应,能耗低,无需特殊设备,产量高,是制备颗粒状冷水可溶性淀粉较理想的方法,所以乙醇-碱法制备冷水可溶淀粉研究的比较多[16-17]。

经乙醇-碱法处理,乙醇蒸发,淀粉颗粒内形成空腔,淀粉处于亚稳态,使其具有极好的冷水溶解性[18-20]。宋秦杰等[21]采用乙醇-碱法制备了GCWS浆料,并将其用于棉纱中温(60~80 ℃)上浆试验发现,GCWS玉米淀粉能够在温水中迅速溶解,浆液具有良好的流动性能,渗透力强,浆纱增强率提高19.33%。

为提高颗粒状冷水可溶淀粉的水溶性及浆纱性能。沈艳琴等[22]首先对玉米淀粉酸化降低黏度,再进行季铵盐阳离子化变性,随后采用乙醇-碱法制备了中低温水溶季铵阳离子淀粉浆料。在乙醇-碱作用下,中低温水溶季铵阳离子淀粉表面呈现凹陷、膨胀、孔隙状,淀粉具有良好的中低温水溶性,浆液黏度和抗凝沉性好。Zhu等[23-24]研究了干燥方式、超声波辅助等处理变量对制备GCWS淀粉的影响。试验表明,醇碱冻干处理和超声波辅助可成功地用于室温制备GCWS淀粉,大大提高了淀粉冷水溶解度。曹新伟等[25]在乙醇-碱法的基础上采用热辐射烘燥法和真空冷冻干燥法制备了颗粒状冷水可溶性淀粉,比较分析2种烘燥方法制备的GCWS淀粉的理化性能,指出热辐射烘燥制备的GCWS马铃薯淀粉冷水溶解度、热稳定性好于真空冷冻干燥,真空冷冻干燥制备的GCWS马铃薯淀粉抗凝沉性较好,不易老化。

采用乙醇-碱法制备的淀粉浆料中低温水溶性好,但该方法在生产过程中需要使用大量的烧碱和乙醇,反应完毕后需要对烧碱中和,存在高浓度盐水排放和乙醇回收的问题。

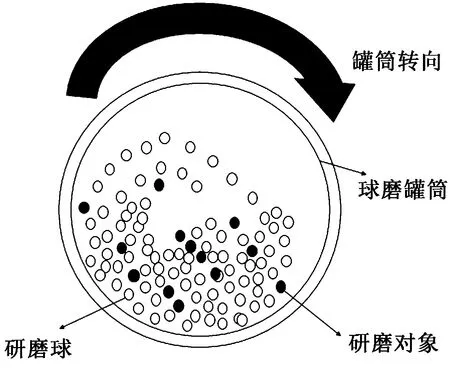

针对以上问题,有研究者使用球磨研磨法制备GCWS淀粉,制备过程如图6所示。此方法用无水乙醇配制一定浓度的淀粉乳,将淀粉乳和研磨球置于陶瓷球磨罐中旋转,在研磨球的冲击、摩擦、剪切等作用下活化淀粉、解离淀粉的双螺旋结构,促进水分子与淀粉分子游离羟基的结合,改变淀粉的结晶性能,得到GCWS[26]。黄祖强等[27]使用球磨法制备的颗粒状冷水可溶淀粉在30 ℃时的溶解度达95%以上。

图6 球磨研磨法制备GCWS的过程示意图

Fig.6 Preparation of GCWS by ball milling

球磨法虽然对淀粉的磨损程度不易控制且研磨时间长,但制备效率和冷水溶解度高,产品分散性好,耗能低、无废液、产品糊化性质和凝沉性质均有很大程度的改善。

2 化学变性中低温水溶淀粉

2.1 羟丙基淀粉

图7示出羟丙基淀粉制备反应式。

图7 羟丙基淀粉制备反应式

Fig.7 Reaction formula for preparation of hydroxypropyl starch. (a)Activation of starch by alkali;(b)Reaction of activated starch with propylene oxide

碱性条件下,淀粉颗粒的无定型区形成淀粉活化中心,环氧丙烷与淀粉发生亲核取代反应,生成羟丙基淀粉。羟丙基的存在,一方面会产生空间位阻效应,阻止淀粉链的聚集和结晶;另一方面,羟丙基的亲水性能削弱了淀粉内部氢键强度,使淀粉易于膨胀和糊化,中温溶解性好。取代度为0.12的羟丙基马铃薯淀粉,其糊化温度低于60 ℃[28-29]。羟丙基淀粉因其良好的成膜性而被用作纺织浆料,其制备方法有湿法、有机溶剂法、干法以及半干法。

工业生产中常采用湿法工艺制备羟丙基淀粉。湿法生产过程中需加入淀粉糊化抑制剂硫酸钠和催化剂氢氧化钠,使淀粉与环氧丙烷反应。湿法生产过程中影响羟丙基淀粉性能的主要因素有pH值、温度、盐的种类以及浓度。pH对反应取代度影响最大,盐的影响最小,硫酸钠能更好地防止淀粉糊化[30]。此方法反应时间长,取代度低(0.1以下),同时伴有副产物生成。

有研究[31-32]使用微波-超声波协同作用湿法制备羟丙基淀粉产物,用来提高取代度,缩短反应时间,降低糊化温度。经微波-超声波处理后,羟丙基木薯淀粉表面出现孔隙、凹陷,比表面积增加,易与环氧丙烷接触反应。

有机溶剂法是淀粉与有机溶剂在碱性下与环氧丙烷反应。常用的有机溶剂有甲醇、乙醇、烷基酮、苯、异丙醇等。有机溶剂法工艺过程简单,反应条件温和,取代度高,但是溶剂昂贵、易燃、有毒,产品纯化难度大。

干法工艺是将淀粉与气态环氧丙烷在密闭容器中进行反应。常用的方法是将催化剂磨成粉末与原淀粉混合均匀,加少量水(淀粉的7%~10%),85 ℃下将混合物置于压强为0.31 MPa的密封容器内,通入环氧丙烷气体进行反应。

一种典型的干法工艺为:将淀粉与环氧丙烷在高压反应釜中混合后通入氮气,在温度为40~120 ℃、压力为0.3~1.2 MPa的条件下反应,可制备取代度为0.2~2.0的羟丙基淀粉[33]。

采用干法可在短时间内制备出中低温水溶羟丙基淀粉。使用脂肪醇聚氧乙烯醚为催化剂,可显著提高反应速率[34],但产物中含有淀粉衍生物、水溶性有机物和环氧丙烷缩合物等,且反应条件为高温高压,不易大规模生产[35]。

姜翠玉等[36]提出采用半干法制备羟丙基淀粉。将氢氧化钠、水、环氧丙烷混合物均匀喷洒到淀粉表面,然后转移到容器中反应,即得到纯净、取代度高的中低温水溶羟丙基淀粉。

2.2 羧甲基淀粉

羧甲基淀粉是由一氯乙酸或其钠盐在强碱条件下与淀粉葡萄糖单元中C2、C3和C6位置上的羟基发生醚化反应而制备的[37]。羧甲基化分为碱化和醚化2个阶段,淀粉分子首先被氢氧化钠活化,使羟基变成氧负离子,提高其亲核性,活化后淀粉内部的氢键连接更弱或被破坏,然后进行醚化反应,具体反应式如图8所示。

图8 羧甲基淀粉制备反应式

Fig.8 Reaction formula for preparation of carboxymethyl starch

羧甲基淀粉由于羧甲基基团的引入增大了空间位阻,阻碍了分子间氢键的缔合,便于水分子进入,具有亲水性强、易糊化等优点,取代度在0.1以上能溶于水。羧甲基淀粉制备方法有湿法、有机溶剂法和干法[38]。

2.2.1 湿 法

湿法是将淀粉悬浮液与氢氧化钠和氯乙酸混合,在低于糊化温度的条件下反应。湿法下,试剂更易渗透入淀粉颗粒内部,反应均匀性好,但产物提纯难度高,因此研究较少。

2.2.2 有机溶剂法

有机溶剂法是以有机溶剂作为反应介质,如甲醇、乙醇、异丙醇和丙酮等,在碱性条件下,淀粉与氯乙酸反应,得到羧甲基淀粉。刘海龙等[39]对蜡质玉米淀粉羟丙化后用乙醇为溶剂制得羧甲基化淀粉,产品冷水可溶。徐忠等[40]使用乙醇溶剂法制备的取代度为0.63的马铃薯羧甲基淀粉和取代度为0.25的玉米羧甲基淀粉,均可溶于20 ℃以上的水中。张本山等[41]制备了复合改性的交联羟丙基羧甲基淀粉,复合改性提高了淀粉的抗剪切性、成膜性和流动性,提升了淀粉的透明性、流变性。

2.2.3 干 法

干法是在生产过程中不用水或仅用少量的水与淀粉、氢氧化钠、氯乙酸或氯乙酸钠在干粉混合器中加热反应,由于反应体系内水量少,反应过程中物料始终保持干态的分散状,不糊化凝胶,淀粉颗粒外观光滑均匀。由于固相体系中碱和氯乙酸分子较难渗透到淀粉颗粒的非结晶区发生反应,因此制得的羧甲基淀粉的取代度不高,且取代基多分布在颗粒表面,常需加少量的甲醇(乙醇、异丙醇)提高产物的取代度[42]。干法工艺设备投资小、能耗低、废液少,是较为理想的制备羧甲基淀粉的工艺。

范雪荣等[43]研究了采用干法制备的不同取代度的羧甲基淀粉浆料的浆液、浆膜性能,结果表明,采用干法制备的羧甲基淀粉的糊化温度以及黏度均低于原淀粉,对棉或涤棉的黏着力强;张吕香[44]采用干法制备了羧甲基淀粉浆料,性能测试表明,羧甲基基团的引入使淀粉亲水性增强,浆膜柔韧。张慧等[45]采用干法制备了羧甲基淀粉,指出淀粉的糊化温度随羧甲基淀粉取代度的升高而降低,淀粉易吸水膨胀,取代度为0.08时即可中温溶解,取代度超过0.12即可常温糊化。张媛媛[46]研究了浆纱用羧甲基淀粉与水溶性之间的关系,指出羧甲基淀粉的水溶性温度随取代度的升高而降低,当取代度在0.31以上时,即可在60 ℃水中完全溶解。

针对干法工艺受热反应物混合不匀的问题,近年来有学者[47-50]研究了在微波促进下采用干法制备羧甲基淀粉。微波作用不会使淀粉微颗粒结构发生改变,但可破坏淀粉的结晶结构,使颗粒表面与反应试剂的接触面积增多,提高了反应活性,反应物受热均匀,取代度高,淀粉呈蜂窝状、孔隙大、比表面积更大,产品水溶性更好。也有研究者[51-52]使用机械活化干法制备羧甲基淀粉,发现通过机械力不仅使反应体系的物理化学性质和结构发生变化,而且也使体系的活性增加,降低了化学反应活化能[53],在制备过程中破坏了淀粉颗粒的结晶结构,结晶度降低,醚化试剂易渗透到淀粉颗粒内部,对反应有明显的促进作用。

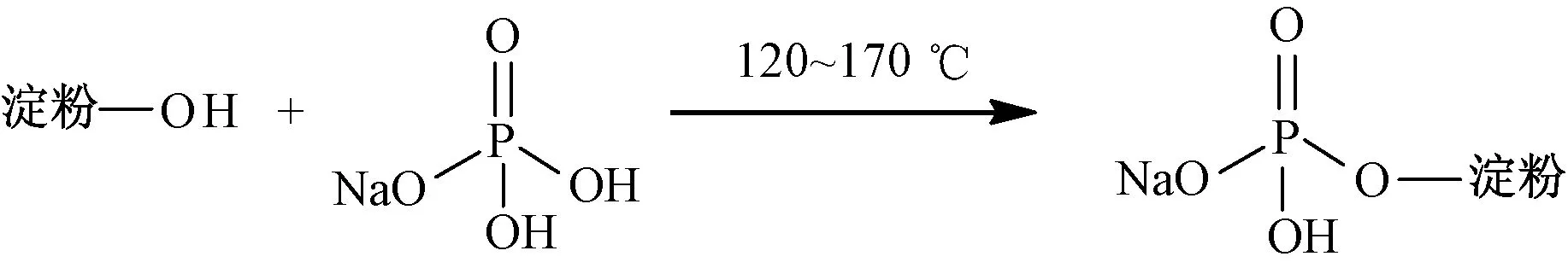

2.3 磷酸酯淀粉

磷酸酯淀粉制备机制如图9所示。磷酸酯化破坏了淀粉分子间氢键作用,分子间结合紧密程度降低,导致水分子较易进入反应后的淀粉颗粒内部,使得磷酸酯淀粉更易糊化,浆液透明度高,不易老化,抗凝沉性强[54]。

图9 磷酸酯淀粉制备机制

Fig.9 Preparation mechanism of phosphate starch

磷酸酯淀粉的制取方法主要有湿法以及干法。

湿法是淀粉与磷酸盐在液相条件下进行反应。影响磷酸酯淀粉取代度的参数有酯化剂量、催化剂量、pH值、反应温度、反应时间等[55]。磷酸酯淀粉的取代度越大,其溶解度越高。湿法生产中磷酸盐与淀粉混合均匀性好,取代度高,产品质量好,但生产用水量大,废液处理成本高[56]。

干法生产时,将酯化剂、催化剂与干淀粉直接混合,控制水分在15%左右,温度在100~150 ℃,反应1~3 h。干法反应效率高,能耗低。

刘骥等[57-58]针对传统湿法制备时,需洗涤、干燥,以及由此引起的环境污染及高能耗问题,研究采用干法制备磷酸酯淀粉工艺,一种典型的工艺为:pH值 5~6、三聚磷酸钠用量7%~9%、尿素用量2%、反应温度140 ℃、反应时间1.5 h,取代度和反应效率分别为0.075和61.6%。当磷酸酯淀粉取代度在0.067以上时,糊化温度可降至65 ℃以下。徐丽萍[59]指出磷酸酯淀粉干法制备过程中添加尿素可以提高反应效率,加快反应速度,但也会产生带含氮的淀粉衍生物。正磷酸盐、尿素与淀粉反应过程如图10所示。

图10 正磷酸盐、尿素与淀粉反应式

Fig.10 Reaction formula of phosphate, urea and starch

针对干法在固相反应中加热效率低,反应时间长,试剂难以渗透进入淀粉颗粒内部的问题,王福强[60]使用微波辅助制备磷酸酯淀粉。微波加热过程迅速、混合均匀、易于控制、效率高。安鸿雁等[61-63]用半干法解决了干法反应物品混合不匀的问题,关键之处是将磷酸盐、尿素与少量水混合,然后再与淀粉混合进行反应。

2.4 醋酸酯淀粉

在碱性条件下以醋酸或其衍生物与淀粉发生酯化反应生成醋酸酯淀粉和乙醛,反应过程如图11所示。

图11 醋酸酯淀粉制备反应式

Fig.11 Reaction formula for preparation of acetate starch

乙酰化使淀粉表面出现凹痕,乙酰基减弱了淀粉分子间的作用,增强了淀粉分子的膨胀能力与水溶性,使淀粉的糊化温度降低。

醋酸酯淀粉制备方法有湿法和干法。湿法制备醋酸酯淀粉的研究比较深入,工业上使用的湿法工艺是在碱性条件下用酯化剂与淀粉乳发生取代反应制取醋酸酯淀粉,一种典型的湿法制备醋酸酯淀粉工艺参数为:淀粉乳质量分数为40%,反应温度为30 ℃,淀粉与醋酸酐的量比约为10∶1,反应时间 1 h,pH值为8.0~8.2。在此条件下可制得乙酰基含量约为2.5%的醋酸酯淀粉[64]。Akintayo[65]使用氧化淀粉与原淀粉对比制备醋酸酯淀粉,发现对淀粉进行预氧化有助于提高其乙酰化后淀粉的性能,糊化温度降低。

采用湿法工艺。试剂与淀粉混合均匀,产品质量稳定,生产过程易于控制,但生产周期长、工序多、用水量大、成本高。

为提高反应效率,有研究者使用机械活化加快淀粉醋酸酯化反应的速度。淀粉的机械活化预处理,一方面使淀粉致密性的表面结构受到破坏, 形成疏松的凹凸不平的表面,增大了反应接触面积;另一方面降低了淀粉结晶度,使得酯化剂更易渗透到颗粒结晶区域进行酯化,缩短反应时间,有效提高产物的取代度、反应效率[66]。

干法合成醋酸酯淀粉时使用水浴加热或电加热套加热,反应耗时长、效率低;同时,长时间加热也会对淀粉结构产生一定程度破坏。微波加热支持无溶剂条件下的合成反应,可减少试剂消耗和环境污染,具有加热速度快、加热均匀等特点,使合成反应更加高效和均匀。李海龙等[67]研究指出,微波辅助酯化过程中淀粉分子链发生一定程度的断裂,分子质量降低,反应效率提高。Cik等[68]使用碘代替氢氧化钠做催化剂、微波辅助制备了醋酸酯淀粉。研究指出,醋酸酯淀粉的物理性质与碘含量有关,碘做催化剂也可使醋酸酐反应活性增强,随着反应中碘浓度的增加,产物取代度随之升高。

3 结语与展望

1)物理变性方法生产的中低温水可溶淀粉有预糊化淀粉和颗粒状冷水可溶淀粉。预糊化淀粉黏度高,流动性差,不适宜于直接用作纺织浆料。颗粒状冷水可溶淀粉可预先对原淀粉进行预处理,制成黏度合适的纺织浆料。双流喷嘴喷雾干燥法、高温高压醇法和常压多元醇法反应能耗大、生产过程要求高、废水处理难度大、产品质量不易控制;乙醇-碱法在生产过程中需要使用大量的烧碱和乙醇,反应结束需要对烧碱中和,高浓度盐水的排放、大量的乙醇回收是需要解决的问题;球磨法制备效率高、淀粉冷水溶解度高,耗能低、无废液,是物理改性制备中低温可溶淀粉的研究方向,研磨机的研磨方式、研磨速度等工艺参数是研究的重点,以保证研磨质量的稳定性。

2)采用化学变性生产中低温水可溶淀粉的方法有淀粉羟丙基化、羧甲基化及酯化。由湿法生产的羟丙基淀粉产物取代度低,需要处理高含盐废水;采用有机溶剂法可生产高取代度羟丙基淀粉,但是溶剂昂贵、易燃、有毒,产品纯化难度大;采用干法可得到取代度高而又不会溶胀的羟丙基淀粉,无废水排放,但反应是在淀粉与气态环氧丙烷之间进行的,生产过程中要防止爆炸。采用湿法生产的羧甲基淀粉需要清洗产品中所含的盐,造成含盐废水排放问题;采用溶剂法生产的缺点是溶剂回收困难、成本高及污染环境;采用干法生产,虽然杂质含量高,但生产过程无废水排放,有利于环境保护,产品性能能满足浆纱的要求。采用湿法生产酯化淀粉,淀粉与试剂混合均匀,缺点是反应时间和周期长,有污染物排放;干法和半干法的优点是无污染物排放,生产周期短。

3)对于化学变性生产的变性淀粉需要研究的是淀粉的取代度与中温水溶性的关系,可以考虑对淀粉进行复合改性,分步降低其糊化温度与浆液黏度,使其在中低温可溶的同时符合高浓低黏的上浆要求。

4)纺织浆料是一种过程产品,在织造完毕后需要退掉,所以要求淀粉浆料的生产过程简单、无污染,因此物理变性的超声波辅助、球磨法,化学变性的干法、半干法生产方法并使用超声或者微波加热等辅助手段提高反应效率,是制备中低温水溶淀粉浆料值得关注的方法。

FZXB