青占鱼蛋白水制备酶解鱼溶浆最佳工艺条件的研究

■唐 峰 吴代武 叶元土 李雪梅 颜建波 胡银雅 李权珍 张 燕

(1.浙江丰宇海洋生物制品有限公司,浙江舟山316000;2.苏州大学基础医学与生物科学学院,江苏苏州215123)

鱼粉生产过程中,原料鱼经蒸煮、压榨得到榨汁和榨饼(固形物),榨汁经油水分离,得到初级鱼油和鱼蛋白水。我国鱼粉年产量30多万吨,每生产1吨鱼粉,大约产生2~3 吨榨汁[1]。早期的鱼粉生产企业常常将榨汁作为鱼粉加工废水直接排放到环境中,这在一定程度上造成资源浪费、环境污染[2]。部分企业将榨汁或鱼蛋白水浓缩回收生产全脱、半脱鱼粉,但榨汁的盐分、杂质含量高,新鲜度差,影响鱼粉质量[3]。因此,利用鱼蛋白水开发新产品是解决鱼粉加工废水处理难题的有效方法。

近几年,少数企业尝试以鱼蛋白水为原料浓缩得到鱼溶浆。鱼溶浆富含水溶性蛋白质、小肽、游离氨基酸等[4-5],对水产养殖动物具有一定的诱食性[6],但有害成分(如生物胺、T-VBN)含量也较高,不利于鱼类生长[7-8]。水解鱼蛋白水制备酶解鱼溶浆,水溶性生物活性成分含量较鱼溶浆显著升高,其生物学价值也得到较大的改善,这在部分养殖鱼类已得到验证[8]。目前对酶解鱼溶浆水解工艺条件的文献报道较少。本研究以青占鱼蛋白水为原料制备酶解鱼溶浆,筛选适合的蛋白酶,并确定最佳酶解条件优化水解工艺。

1 材料方法

1.1 原料与试剂

实验用青占鱼蛋白水取自浙江丰宇海洋生物制品有限公司鱼粉生产线。

复合蛋白酶、碱性蛋白酶、中性蛋白酶购自安琪酵母股份有限公司,其他试剂均为分析纯。

1.2 仪器与设备

恒温搅拌水浴锅(HH-2,常州欧邦电子有限公司);消化炉(KDN-08,深圳市五创兴电子科技有限公司);自动定氮仪(KDN-103A,上海纤检仪器有限公司);全自动氨基酸分析仪(LA8080,日立高新技术公司);台式低速离心机(TDZ5-WS,长沙平凡仪器仪表有限公司)。

1.3 水解条件选择

以酶解时间、酶解温度和酶用量为单因素,以酸溶蛋白含量为指标,筛选各酶的最佳水解条件。以游离氨基酸和小肽含量综合考虑,选出水解效果最佳的酶。在单因素的基础上,设计3 因素3 水平正交实验来寻求最优工艺参数。

1.4 酶解鱼溶浆的制备

取青占鱼蛋白水500 g,按实验设计要求分别调整酶解温度、酶解时间、酶用量,水解结束后沸水浴灭酶20 min,85 ℃真空浓缩为40%含水量的酶解鱼溶浆,常温保存待测。

1.5 测定方法

水分测定:105 ℃干燥至恒重(GB/T 6435—2014);粗蛋白质测定:凯氏定氮法(GB/T 6432—1994);粗脂肪测定:索氏抽提法(GB/T 6433—2006);灰分测定:干法灰化法(GB/T 6438—2007)。

酸溶蛋白、游离氨基酸、小肽含量的测定参考GB/T 22729—2008 中方法。低分子质量的蛋白质水解物(包括小肽和游离氨基酸)可溶于三氯乙酸溶液;高分子质量的蛋白质在三氯乙酸溶液中易沉淀。样品经三氯乙酸溶液溶解后,离心分离出沉淀蛋白质,收集离心清液,测定离心清液的酸溶蛋白质水解物含量,清液的酸溶蛋白质水解物含量减去游离氨基酸含量得到小肽的含量。

2 结果与分析

2.1 青占鱼蛋白水基本营养成分(见表1)

表1 青占鱼蛋白水基本营养成分

从表1可以看出,青占鱼蛋白水的粗蛋白质含量为79.0 g/100 g(干物质),有巨大开发利用价值。蛋白水脂肪含量仅0.74 g/100 g(干物质),长期储存不会出现油脂氧化现象。水分含量为90.67 g/100 g,不需调节底物浓度即可酶解。

2.2 热处理对鱼溶浆酶解效果的影响

蛋白水在适宜酶解温度(复合蛋白酶、碱性蛋白酶50 ℃,中性蛋白酶55 ℃)、pH 值(复合蛋白酶与碱性蛋白酶为自然pH 值8.3,中性蛋白酶pH 值7.0)条件下分别加入3 种酶,酶用量0.3%(干物质),水解3 h。热处理的蛋白水沸水浴20 min后降温至适宜酶解温度再进行水解,根据酸溶蛋白生成量(干物质)确定热处理对酶解效果的影响。同时做空白对照实验。结果见图1。

由图1可知,不经过酶解处理的对照组ASP含量为25.6 g/100 g,复合蛋白酶、碱性蛋白酶、中性蛋白酶水解的酶解鱼溶浆,ASP 含量分别升高了1.8、1.6、1.7 倍。酶解前热处理对3 种蛋白酶的水解效果影响不显著(P>0.05)。张其标等[9]以中性蛋白酶和酸性蛋白酶水解鲢鱼蛋白时发现,蛋白质经加热变性后能有效提高酶解效率,而本研究中酶解效率提高不显著,可能是因为原料鱼在压榨前已经过加热,榨汁中蛋白质已经变性,再次热处理对酶解过程促进作用不佳。后续实验中蛋白水不经过热处理。

2.3 蛋白水酶解单因素实验

2.3.1 温度对酸溶蛋白含量的影响

在酶用量0.3%,酶解时间3 h,酶解温度分别为40、45、50、55、60 ℃条件下进行水解,根据酸溶蛋白含量确定适宜的酶解温度。结果见图2。由图2 可知,随着酶解温度的升高,酸溶蛋白含量呈现先升高后下降的趋势,复合蛋白酶、碱性蛋白酶在50 ℃时达到最高,而中性蛋白酶在55 ℃最高。酶解温度过低或过高时,蛋白酶的活性受到抑制。当酶解温度趋近酶解最适温度时,酶解率最高,因此复合蛋白酶、碱性蛋白酶的酶解温度为50 ℃,中性蛋白酶为55 ℃。

图1 热处理对酶解鱼溶浆酸溶蛋白含量(干物质)的影响

图2 温度对酸溶蛋白含量的影响

2.3.2 酶解时间对酸溶蛋白含量的影响

3 种蛋白酶分别在最适温度,酶用量0.3%,酶解时间分别为1、2、3、4 h 的条件下进行水解,根据酸溶蛋白含量确定适宜酶解时间。结果见图3。由图3可知,随着酶解时间延长,酸溶蛋白含量也随之增加。酸溶蛋白含量的增加速度随着时间的延长而降低,碱性蛋白酶在2 h 以后变化较小,而复合蛋白酶和中性蛋白酶在3 h 后趋于平缓。因此,选择适宜的酶解时间为3 h。

图3 酶解时间对酸溶蛋白含量的影响

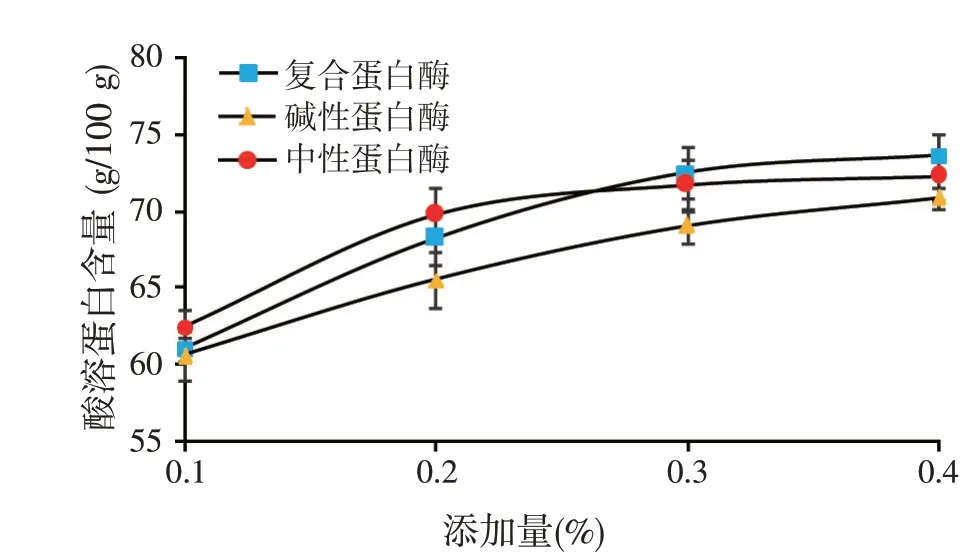

2.3.3 酶用量对酸溶蛋白含量的影响

3 种蛋白酶在最适温度,酶用量分别为0.1%、0.2%、0.3%、0.4%(干物质)的条件下水解3 h,根据酸溶蛋白含量确定适宜酶用量。结果见图4。由图4可知,当酶用量增加时,底物水解反应逐渐增强,蛋白质水解程度加大,酸溶蛋白含量升高,酶用量超过0.3%时,增加速度较小。当酶底物浓度达到一定比值,再增加酶浓度难以促进水解反应。因此,适宜的酶用量为0.3%。

图4 酶添加量对酸溶蛋白含量的影响

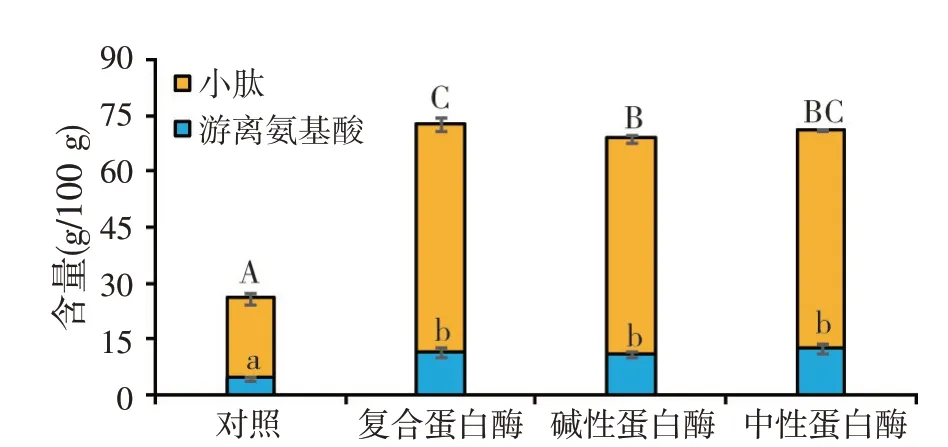

2.4 蛋白酶的选择

在适宜的酶解温度(复合蛋白酶、碱性蛋白酶50 ℃,中性蛋白酶55 ℃),酶用量0.3%条件下以分别加入3 种酶,水解3 h,根据小肽、游离氨基酸含量选择合适的酶。同时进行空白对照实验。结果见图5。由图5 可知,与对照组相比,3 种蛋白酶处理的酶解鱼溶浆游离氨基酸分别升高1.5、1.3、1.7 倍,小肽含量升高1.9、1.7、1.8 倍,变化显著(P<0.05)。低分子质量的蛋白质水解物主要包括小肽和游离氨基酸,在水产养殖动物中小肽比游离氨基酸表现出更高的生物学价值[8-10],所以酶解鱼溶浆的制备需要是控制游离氨基酸的产生,提高小肽含量。3 种蛋白酶水解的酶解鱼溶浆游离氨基酸含量差异不显著(P>0.05),而复合蛋白酶水解后小肽含量最高,显著高于碱性蛋白酶(P<0.05)。考虑中性蛋白酶需要调节pH 值,较高的酶解温度在实际生产过程中需要消耗更多能量。所以,复合蛋白酶为水解青占鱼蛋白水最适蛋白酶。

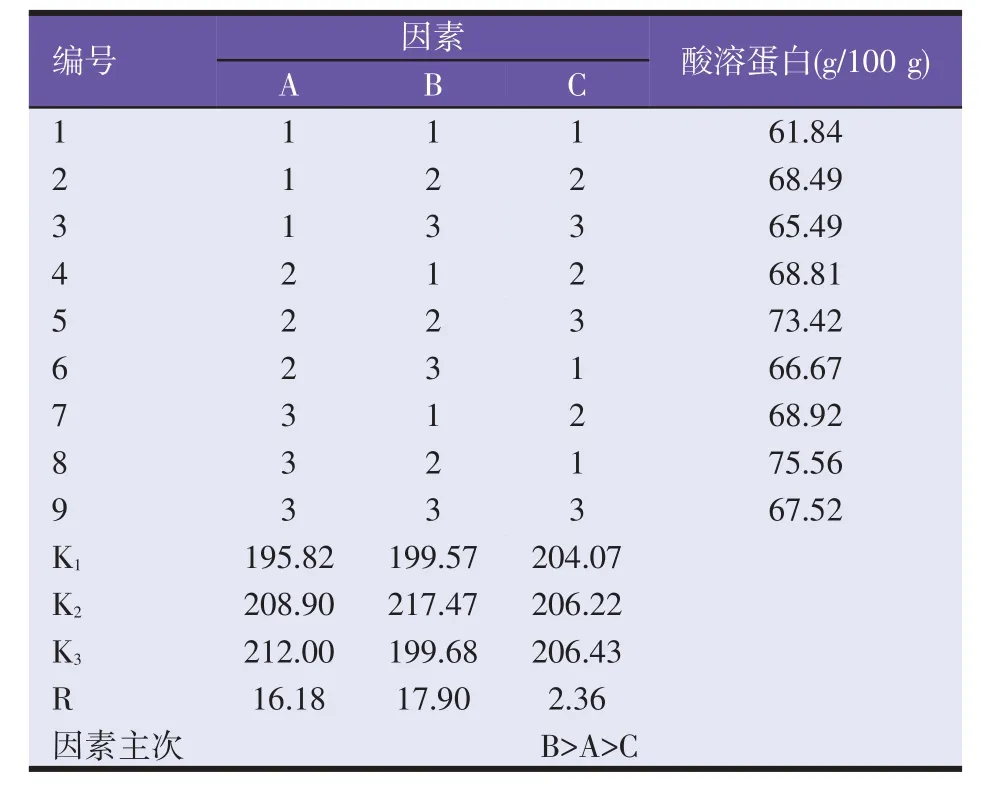

2.5 蛋白水酶解工艺正交优化

为了获得具有较高酸溶蛋白含量的酶解鱼溶浆,在单因素的基础上,以反应温度、反应时间和酶用量对酶解鱼溶浆酸溶蛋白含量为指标,设计3 因素3 水平正交实验来寻求最优工艺参数。实验因素的水平见表2,实验设计和结果见3。

图5 3种蛋白酶对鱼溶浆游离氨基酸、小肽含量的影响

表2 正交实验的因素水平表

由表3中极差R值大小显示,各因素作用主次为温度>时间>酶用量。对各因素进行直观分析,时间:K3>K2>K1;温度:K2>K3>K1;酶用量:K3>K2>K1。充分考虑到实际生产节约成本,综上所述酶解鱼溶浆生产最佳配比组合确定为:A3B2C2,即50 ℃条件下,添加0.3%复合蛋白酶(干物质),水解3 h。

表3 正交实验结果分析

2.6 最佳酶解工艺的验证

称取榨汁500 g,待升温到50 ℃后,按干物质含量加入复合蛋白酶0.3%,水解3 h进行验证实验。此条件下,酸溶蛋白含量为75.83 g/100 g,蛋白质水解效率达95.29%(酸溶蛋白/粗蛋白质)。

3 结论

采用复合蛋白酶、碱性蛋白酶、中性蛋白酶水解青占鱼蛋白水制备酶解鱼溶浆,以酸溶蛋白含量为指标进行单因素实验确定了蛋白水的较佳工艺条件。在适宜反应条件下,根据蛋白质水解物的小肽、游离氨基酸含量,确定复合蛋白酶为水解青占鱼蛋白水最适蛋白酶。在单因素实验结果的基础上,用正交法对复合蛋白酶的水解条件进行了优化,得到最佳工艺条件为:反应温度50 ℃,酶用量0.3%(干物质),水解3 h。该条件下制得的酶解鱼溶浆酸溶蛋白含量为75.83 g/100 g(干物质),蛋白质水解效率达95.29%。