窝孔冲压成形问题解决方案

张应生

长城汽车股份有限公司技术中心,河北省汽车工程技术研究中心(河北保定 071000)

1 引言

目前国内汽车车门内板锁孔多为窝孔结构,模具基本上都采用了冲孔及成形复合的结构方式。传统的工艺结构,锁孔在冲孔的时候是凸模强制拉裂钣金件产生锁孔,在冲孔的时候凹模刃口不参与工作;另外,在冲锁孔时,因兼顾冲锁舌的条形孔,所以凸模与工件一般都有5°的角度。以上两方面原因导致在冲锁孔时凸模容易偏折及折断。车门内板上的锁孔基本全部采取V型沉孔的结构,根据冲压工艺需求,只能采用侧冲、侧翻孔的工艺,但在窝孔冲压成形过程中,频繁出现冲孔毛刺、窝孔整形不到位置、位置度差等问题,导致后工序模具需要单独维修,装配困难。保证窝孔冲压成形的制件精度及产品品质,也就成了降低生产成本的一个重要环节。

2 现行的窝孔成形原理及常见问题

2.1 工艺方案及成形原理

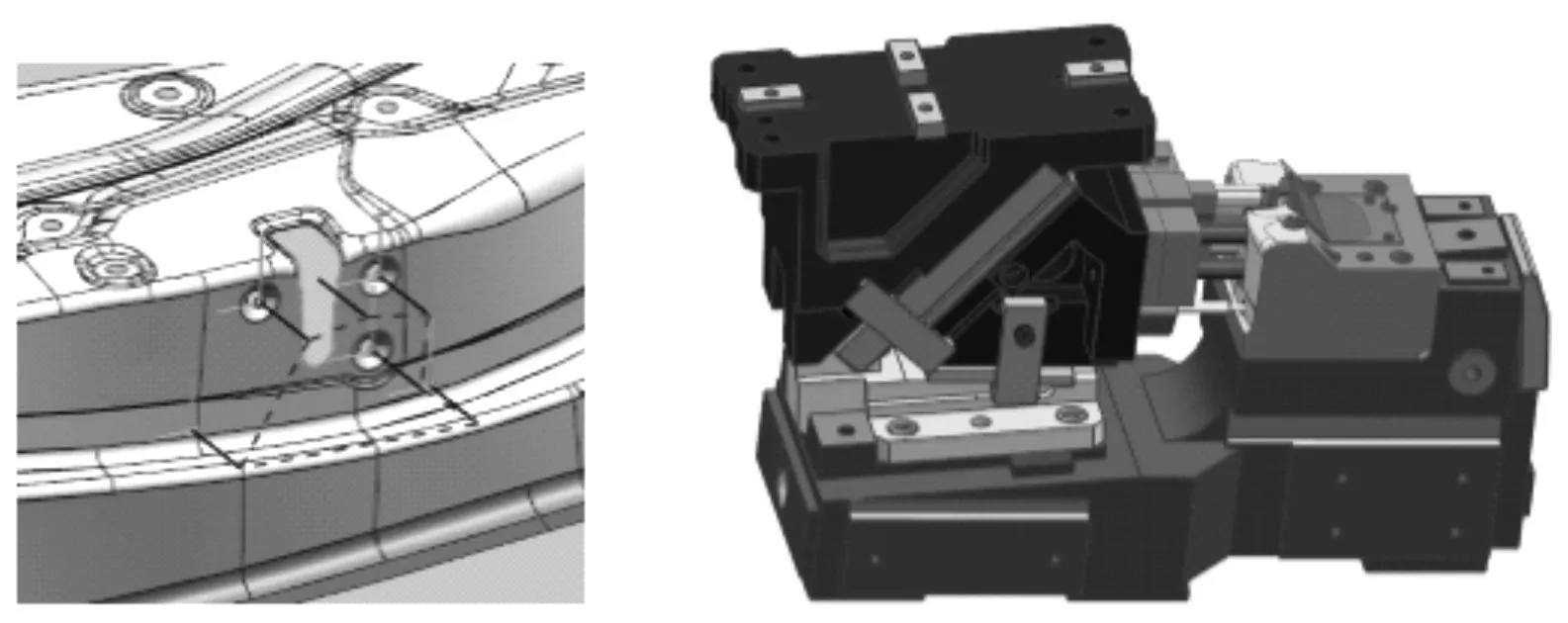

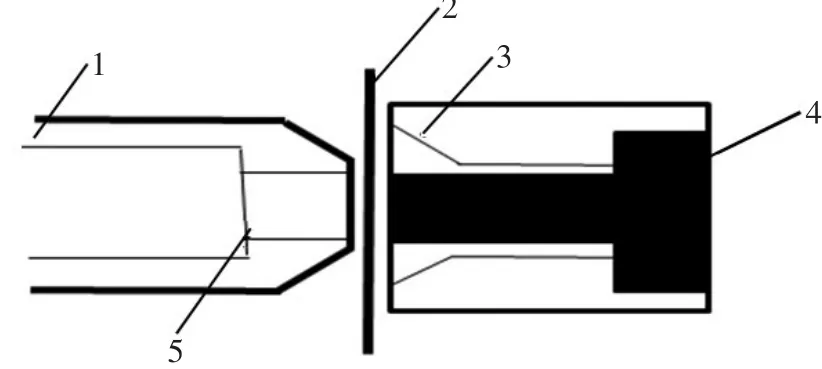

目前国内主要的工艺方案是将冲孔及整形设置在一个工序,通过对凸模、凹模套等部件结构的变更,达到一次冲压完成冲孔及整形两种功能的目的。冲压开始后,凸模前端凸起刺中板料保证板料与凸模的相对位置,同时起到冲孔完成后防止废料沾连凸模的功能,冲孔凸模刃口与凹模套对应刃口完成冲孔工序,凸模后侧整形凸模与凹模套对应位置完成窝孔整形功能,如图1、图2所示。

图1 常规窝孔冲孔整形工艺方案及结构形式

图2 常规窝孔冲孔整形结构实现原理图1.凸模 2.整形凸模 3.制件 4.凹模套 5.冲孔凸模刃口

2.2 常见问题

针对门内板锁孔的冲压成形,目前大部分生产厂家采用的是上述工艺方案,从图2中可以发现,当凸模接触板料时,凹模套刃口位置仍然与制件有一定的距离,导致在冲孔时凹模套无法对板料位置进行符型支撑,冲孔周圈位置发生溃缩变形,冲孔开始时,制件的溃缩变形也在同时发生,所以制件的冲孔过程是在板料的溃缩变形的过程中进行的。这样当冲孔完成后冲孔毛刺就不可避免的产生了,如图3所示。由于冲孔的直径较小,不能使用顶料销,为防止废料粘附在凸模上,再冲裁时导致凸模折断,同时还会在凸模位置设计小锥体,而在实际生产调试过程中,制件该位置依然出现严重的冲孔带料现象(见图4)及翻孔后窝孔开裂等问题。出现此类问题后只能依靠现场人员调试,严重影响项目周期,提升生产成本。

图3 冲孔毛刺

图4 冲孔带料

有人曾提出采用反向冲孔结构方案,即将凸模设计在凹模套内部,将废料冲向整形凸模内部(见图5),但由于采用反向冲孔后,制件废料会随着斜楔及上模回程运动导致废料飞溅,无法有效的进行废料收集,而且废料在凸模内部发生的堵料现象不能及时发现,故应用较少。

图5 废料冲向整形凸模内部1.整形凸模 2.制件 3.整形凹模 4.冲孔凸模 5.冲孔凹模

3 窝孔冲压成形解决方案

3.1 工艺排布

该解决方案将窝孔的冲孔及整形工序进行分离,将冲孔工序分配在OP20(见图6),整形工序分配至OP40(见图7),这样就将窝孔的冲孔整形分解成单独的冲孔与整形,有效地避免了在冲孔时是由于整形凹模不符型导致的冲孔毛刺、整形开裂等问题的发生。

图6 OP20工艺方案

图7 OP40工艺方案

3.2 模具结构及设计注意

(1)OP20结构方案。

下模冲孔位置设计镶块,后侧设计斜楔驱动安装位置,如图8所示。上模设计修边镶块及斜楔安装位置,在镶块下方设计斜楔让位,保证斜楔在进行冲孔时有足够的避让空间(见图9),压芯位置按正常标准设计凸模过孔及修边压料轮廓。

图8 OP20下模结构

图9 OP20上模结构

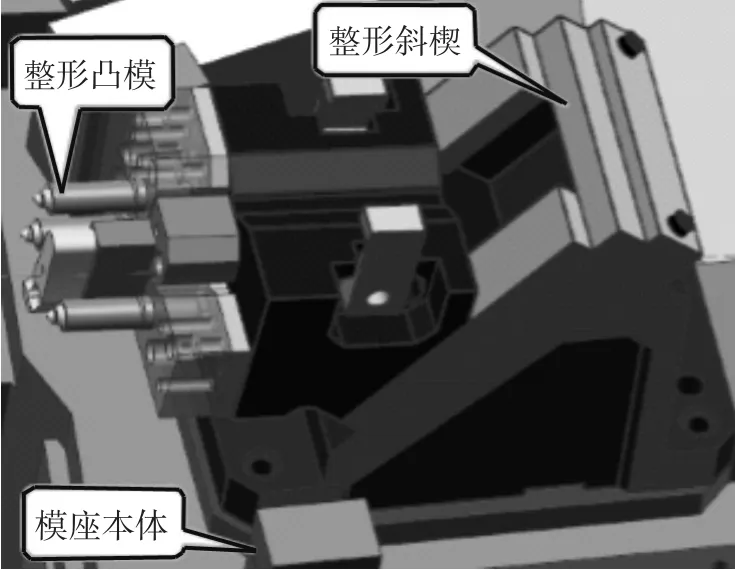

(2)OP40结构方案。

由于制件对窝孔整形后产生负角,下模与普通方案一致均需采用非标斜楔结构,以保证冲压完成后正常取件,不同的是,整形镶块不需要设置漏料孔。简化了该位置的镶块结构,如图10所示,上模采用标准斜楔+整形凸模的结构,可以有效的节约模具空间,如图11所示。

图10 OP40下模结构

图11 OP40上模结构

3.3 特殊点识别

(1)OP20工序需确认冲孔位置与修边位置在冲压方向上的距离(见图12),以保证上模修边镶块有足够的生产强度。避免因镶块强度不足造成的生产停线,这是窝孔冲压新工艺实现的基本要求。

图12 冲孔位置与修边位置在冲压方向上的距离

(2)OP40工序整形凸模采用组合设计,其尾部采用与标准固定座配合的尺寸设计,这样在生产现场可以实现快速更换,并能有效地降低制造成本。整形位置后期根据制件要求加工型面,保证整形精度,如图13所示,在整形凸模前端设计导入斜角及定位直边(见图14),保证整形开始时冲孔位置与整形凸模的相对位置度。

图13 整形凸模整体结构1.采用标准固定座配合尺寸 2.整形凸模 3.整形凹模

图14 整形凸模前端结构1.整形型面 2.凸模定位直边 3.凸模导入斜角 4.OP20冲孔制件

4 效果验证

经过在车间现场门锁安装孔位置验证后反馈,按新的工艺及结构方案执行后,已成功地解决了原工艺方案中冲孔整形工序存在冲孔带料及整形开裂等问题,而且有效地减少了该位置的调试次数,降低了调试成本,为后期窝孔冲压成形提供了更优的工艺及结构方案。

5 结束语

本文主要针对冲压模具中门锁孔等窝孔冲压传统工艺方案中存在的问题提出了一种新的工艺及结构方案。采用新方案后,不仅有效的杜绝了传统方案中产生的冲孔毛刺、带料、整形开裂等问题,同时有效的降低了模具的调试成本及整改周期。目前该方案应用车型已进入量产阶段。