翼子板门轴侧模具结构设计

李晓超,王 健,李 硕

1.长城汽车股份有限公司技术中心,河北省汽车工程技术研究中心(河北保定 071000)2.石家庄信息工程职业学院(河北石家庄 050000)

1 引言

翼子板是车身外覆盖件中重要的外板件之一,因其结构复杂,表面质量要求高,制件精度要求严,一直是冲压模具开发制造过程中的核心制件。随着国内汽车模具企业的崛起,自主品牌及合资品牌车型翼子板模具已实现国内开发制造,翼子板模具的工序也由以往的5~6道工序缩减至4道工序:①OP10拉伸;②OP20修边冲孔;③OP30翻边整形;④OP40侧整修边冲孔。本文通过对实例介绍,阐述翼子板模具设计过程中的关键点,以供同行参考借鉴。

2 制件结构分析

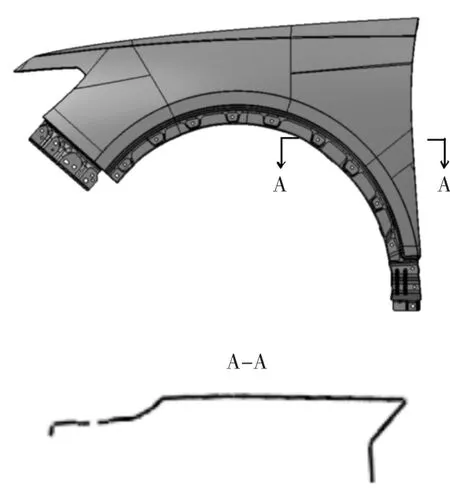

图1所示为某车型翼子板制件,图1A-A为门轴侧截面图,此位置为翼子板与前门总成搭接部位且紧邻前门轴,所以称为翼子板门轴侧。门轴侧为翼子板整车安装点,需制件造型向内凹陷,以保证前门总成在开合过程中不产生剐蹭。

图1 翼子板

门轴侧造型在冲压方向上形成负角,不便于制件成形后自动化取件,所以此部位成形工艺相对复杂,如果采用常规斜楔机构,斜楔在回退的过程中与制件接触,使制件发生移动,定位不稳,极易导致翼子板面品问题,所以翼子板门轴侧成形结构需保证取、放件顺畅,同时保证面品品质是翼子板模具设计的关键。

3 模具结构分析

翼子板门轴侧成形过程:如图2所示门轴侧由OP10拉伸成形后OP20冲孔修边,OP30垂直翻边,OP40侧整到位,所以门轴侧成形结构关键在OP40侧整形。

侧整形部位一般采用双动斜楔结构,工作时采用上模驱动块驱动工作斜楔到位,翻整斜楔下行将制件侧翻整到位,当驱动块回程时翻整斜楔和工作斜楔利用氮气弹簧回程,如图3所示。此结构由于工作斜楔行程时与盖板间隙配合,盖板与工作斜楔型面搭接边缘部位极为锋利、单薄,易出现盖板变形,同时制件稍有定位不稳,极易硌伤制件。

图2 翼子板门轴侧成形过程1.OP20修边 2.OP10拉伸 3.OP30翻边 4.OP40侧整形

图3 双动斜楔结构1.翻整斜楔 2.盖板 3.工作斜楔 4.回程氮气弹簧

门轴侧侧整结构一般主要使用旋转斜楔结构和双动滑车结构。

旋转斜楔工作主要是沿转动轴由气缸或驱动块驱动的作用下工作和回程。由于驱动块结构占用空间较大,一般采用气缸形式驱动旋转滑车工作,如图4所示。旋转滑车工作主要通过旋转轴的同轴度保证,对数控加工精度要求较高,同时滑配面磨损后不易修复,对日常维护保养要求高。

图4 旋转斜楔结构1.凸模 2.翻整斜楔 3.旋转块 4.驱动气缸

滑车结构工作主要有:气缸5驱动滑车4和凸模1到位,反侧装置3与滑车导滑面接触,起到防侧向力作用,同时限位装置6起限位作用,防止翻整斜楔2工作时对凸模的冲击;工作完成后模具回程直至完全打开,气缸5驱动滑车4向左移动,避开整形处负角,方便制件取出,制件取出后气缸5驱动滑车4至工作位置开始下一循环,如图5所示。此种结构滑配精度主要通过导板、导滑面滑配保证,易维护保养,大批量生产导向部位磨损后可通过加垫调整方式进行精度保证。虽然此结构设置有反侧装置和限位装置,但是生产过程中的侧向力并不能彻底解决。

图5 滑车结构1.凸模 2.翻整斜楔 3.反侧装置 4.滑车 5.气缸 6.限位装置

为综合旋转斜楔和滑车结构优点,保证翼子板门轴侧面品和结构精度,设计出图6所示的翼子板门轴侧整形结构。此结构仍保留气缸驱动作为力源,气缸7带动驱动块工作,旋转滑车以旋转轴4为轴心运动,同时旋转滑车为左右不对称结构,驱动向右回程,翻整斜楔向上回程后旋转滑车会依靠自重进行逆时针回程旋转,翻边制件取出。旋转滑车工作状态依靠限位装置6进行限位,同时旋转轴为轴套结构,采用标准件装配无需数控加工,且旋转轴在侧整过程中受力小,批量生产时磨损较小,轴套为石墨自润滑结构日常维护保养工作量小,旋转精度出现偏差后可直接进行轴套标准件更改,便于钳工作业。

图6 旋转滑车结构1.凸模 2.翻整斜楔 3.旋转滑车 4.旋转轴5.驱动 6.限位装置 7.气缸

4 模具结构特点

对于翼子板这种重要的汽车覆盖件,模具结构工作稳定是面品和精度保证的前提,以往旋转斜楔加工调试困难,且后期的维护保养难度高,双动斜楔侧向力易导致定位不稳和面品问题等缺点。而此结构通过气缸控制旋转滑车的工作与回程,即保证了旋转斜楔的配合精度,又完美规避了双动斜楔侧向力问题,且装配调试简单;减少了数控加工,方便后期生产过程中维护保养,降低了加工成本;保证翼子板面品和精度稳定,满足整车客户的需求。

5 结束语

目前以上自主研发的翼子板门轴侧侧整模具已投入生产,制件面品和精度稳定,生产实践证明此模具结构合理,工作稳定可靠,方便现场维护保养,得到了整车用户的好评。