重型汽车整体式尾梁成形工艺分析与模具设计

李彩娟,詹 卓,程阿苗,张会军

陕西黄河工模具有限公司(陕西西安 710043)

1 制件特点分析

图1 整体式尾梁制件示意图

重型汽车上包含有一些非常重要的梁型件,随着汽车轻量化进程的推进,这些梁型件通常都由高强度钢板制成,它们不但能够承载着车身的大部分重量,而且可以吸附绝大部分撞击的能量,是载重汽车上不可或缺的受力结构件。如图1所示,该制件为某重型卡车的整体式尾梁,具有以下特点:①材料厚,强度高,为了满足汽车轻量化和承载的需要,该制件选用高强度钢材料B600L,厚度为5mm;②制件成形高度极高,开口尺寸极难控制,制件长度尺寸为834mm,高度尺寸为386mm;③制件四周均要与其他部件通过螺栓连接,孔的位置要求高,且搭接面均为垂直面。经分析该制件成形困难,开口宽度尺寸及孔的位置均难以得到很好的控制。本文以此制件为例,介绍该制件的成形方案及模具结构设计,希望能为此类制件的生产提供借鉴。

2 制件成形分析

根据制件特点进行讨论分析,长度方向的翻边由于搭接的需要,必须保证在同一平面,并且侧面上螺栓孔的位置也必须保证同轴,最稳妥的方案就是增加侧整形工序以及侧冲孔工序,来分别保证制件的总长度和螺栓孔的相对位置。由于该制件成形高度达386mm,因此宽度方向尺寸252mm很难保证,并且均为垂直面,在成形后的回弹又极难控制,也需要增加侧整形工序来满足制件要求。但是,结合厂家现有设备资源以及投入成本的综合考虑,最终确定成形方案为:激光切割下料➝翻边➝成形,具体成形工艺如图2所示。先利用现有激光切割机直接切割料片外形及所有的孔,保证孔间距及外形尺寸;然后通过翻边模,将长度方向3个边翻起来,保证3个边与底面垂直并且在同一平面上;最后通过成形模,压成形,保证宽度方向尺寸,同时保证长度方向尺寸。

3 模具结构设计

3.1 翻边模的结构设计

整体式尾梁翻边模的下模部分结构如图3所示。由于该制件材料为高强度钢板,厚度5mm,且翻边为90°,回弹难以控制。因此在翻边凹模根部将R角保留,并适当将R角做小,使制件在成形过程中不但受到拉应力,而且在成形到位时,受到由R角墩死带来的巨大压应力,使材料进行有效的塑性变形,进而有效控制制件的回弹。另外,在成形推板上安装4处挂料机构,当成形结束时,机床上滑块带动上模部分上行时,挂料机构有效的阻止制件继续上行,使制件与成形凸模分离,进而达到卸料目的,此种机构已在中厚板成形模中推广和应用。

图2 制件成形工序简图

图3 翻边模下模部分结构示意图1.推板 2.翻边凹模 3.挂料机构 4.下模座 5.凹模墩R角 6.推板

翻边模的上模部分结构如图4所示,为了控制制件回弹,满足制件要求,还需要对上模结构进行以下3点设计改造:①将翻边凸模底面加工0.5mm台阶面,使凸模中间部分悬空,R角处更有效的墩死,制件在压应力作用下充分变形,达到配合翻边凹模墩R角结构的目的,减少回弹量;②经过反复分析、调试和修正,在制件底面为大平面的区域,将翻边凸模侧面做1.5°回弹角,进而补偿因材料弯曲变形而产生的回弹量;③在制件底面翘起的区域,将翻边凸模侧面保持垂直形状,不做回弹角修正,靠适当减小侧面间隙,使材料在成形过程中,受到充分的压应力而减小回弹量。值得注意的是,一旦在此区域将翻边凸模做回弹补偿,在成形过程中,制件会因侧面间隙太大,而产生严重的起皱现象,直接影响制件质量,并且这种现象无法消除。

3.2 成形模结构设计

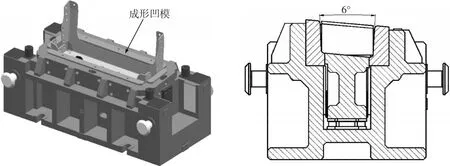

由于该制件成形高度达386mm,且两边不对称,常规的生产方式根本无法满足将制件全部包容在凹模型腔内成形,因此只能将制件的部分高度包容在凹模型腔内成形,这样制件的开口尺寸很难控制到位。如图5、图6所示,在此模具设计时,将制件旋转5°角成形,并将底面R角墩死,这样使材料产生充分的塑性变形而减少回弹量。同时在制件侧面增加回弹角,经过反复调试和修正,并适当调整成形凸、凹模之间的间隙,最终将两侧面夹角由10°变为6°,制件开口尺寸252mm得到有效的控制。另外,在此成形模下模的长度方向分别增加两件成形凹模,有效阻止制件在成形过程中向两边张开,这样制件长度尺寸834mm也得到了保证。

图4 翻边模上模部分结构示意图

图5 成形模下模结构示意图

图6 成形模上模结构示意图

4 结束语

根据客户实际需要,及时调整制件的工艺方案,通过精巧的设计方案和不断地修正调试,最终解决了该制件在成形过程中的诸多难题,使得制件尺寸满足图纸需要及装车要求。按此工艺方案设计的模具,结构精细合理,构思巧妙,能够方便、快捷、安全地满足制件的生产要求,达到了预期的目的,可为类似制件的模具设计提供参考。