倒置燃烧器球罐内燃法整体热处理施工技术

中国石油天然气第一建设有限公司 河南洛阳 471023

某国外工程中有两台2000m3的丙烷球罐,直径为13.5m,容积为1280m3,材质为SA 537 CL1,壁厚50.4mm,设计执行的规范标准为ASME Setc. VIII DIV.1-ED.2010。设计结构为仅有上部人孔,下极板上只有一个10英寸的管嘴。采用燃料内燃法对这两台球罐进行整体热处理的难点在于,罐底10英寸的管嘴无法满足燃烧器安装空间,为此,现场采用从上部人孔安装燃烧器喷嘴的方法来进行该球罐的热处理。一般情况下,从球罐底人孔安装加热器喷嘴进行热处理时,火焰距离下极较近,热辐射作用主要集中在下极,热气流对流作用又能较好地加热上极,球体各点温差较易控制。相对于此,从上部人孔安装加热器喷嘴进行热处理则需要根据热处理各阶段的热量需求来严密控制燃烧器的供气量、排气量等工艺参数,以达到升降温速度受控、球体各点温差受控等热处理工艺的要求,从而获得合格的热处理曲线。

1 原理

倒置燃烧器内燃法进行球罐整体热处理是将球罐本体作为热处理炉膛,将燃烧器的喷嘴通过上部人孔伸入球罐内对球体进行加热,在球罐外壁安装热电偶,使用隔热层保温材料防止热量损失。通过温控系统控制燃烧器的供气量、排气量等工艺参数,实现球体均匀供热;根据热处理工艺曲线进行升温、恒温和降温过程的控制,获得符合要求的热处理工艺曲线,从而达到加速焊缝氢扩散、消除焊接应力的热处理效果。

2 施工工艺

2.1 热处理工艺参数

升温阶段起始控制温度:300℃;降温阶段终止控制温度:300℃;恒温温度:610±15℃;最短恒温时间:135min;升温速度控制:300℃以下不做控制,300℃以上控制在50~80℃/h;降温速度控制:300℃以上控制在50~80℃/h,300℃以下不做控制;升温时任意两热电偶最大允许温差:80℃;降温时任意两热电偶最大允许温差:60℃。

2.2 热处理前准备工作

(1)热处理前应确认所有的焊缝焊接完成,并按设计文件及规范要求检测合格。

(2)在防爆区域施工,应考虑采取隔离等安全措施。

(3)与热处理无关的管嘴全部用临时盲板进行封闭。

(4)现场核实是否有对球体膨胀位移有碍的部位,若有则应全部断开。

(5)松开所有柱腿的地脚螺栓和拉杆螺栓,使之处于放松状态。

(6)安装柱脚位移监测系统。

(7)产品焊接试板放置在球罐热处理高温区外侧。

(8)关注天气预报,热处理施工应尽量避开风雨天气。

2.3 安装测温点

(1)热电偶及记录设备应校验合格,并获得校验证书,以保证其性能可靠。

(2)应绘制测温点布置图,并对其进行编号。测温点应均匀布置在球体外表面,测温点的个数及相邻测温点的间距均应符合规范要求。

(3)按测温点布置图安装热电偶,并将其固定在球壳上的对应位置。

(4)每个产品焊接试板应设置一个热电偶。

(5)热电偶应按 1:1 的比例备用。

2.4 安装保温棉

(1)应根据热处理工艺要求的温度、材料的容重、导热系数等进行热损耗计算,以此选择保温棉的材质和厚度。

(2)保温棉应保持干燥,不得受潮。

(3)保温层应紧贴球壳表面,接缝应严密,绑扎固定牢靠,避免热处理过程中保温棉脱落。多层保温时,保温棉应错缝安装。

(4)人孔、接管、连接板均应进行保温。球壳与柱腿焊缝下方1m范围内也应进行保温。

2.5 柱脚位移计算

球罐受热膨胀量可按公式(1)进行计算。

式中,Δt——柱脚移动量,mm;

R——球罐的外半径,mm;

T ——热处理时球壳的温度,℃;

α——钢材膨胀系数,SA 537 CL1材质在T≤250℃时,α=11.5×10-6/mm⋅℃; 当 300℃<T≤400℃时,α=12.5×10-6/mm⋅℃; 当 400℃<T≤500℃时,α=13.5×10-6/mm⋅℃; 当 T>500℃时,α=1=14.5×10-6/mm⋅℃。

将此次拟热处理的两台球罐的参数代入公式(1)中,得到球罐柱脚在热处理过程中对应温度下的位移见表1。

表1 球罐柱脚位移监控数据表

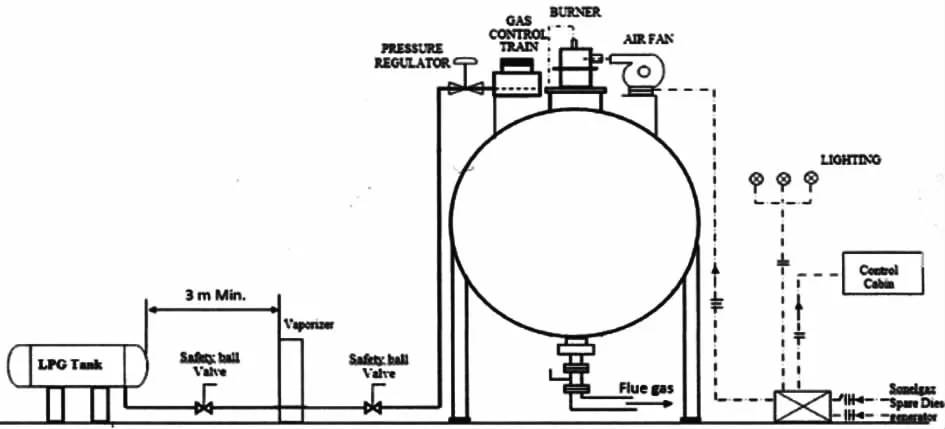

2.6 加热系统安装

该加热系统是数控加热系统,主要由数控操作主机、LPG储气罐、喷雾器、输气管线、气体调节器、高速风扇等部分组成,热处理施工时的安装示意图见图1。

图1 热处理加热系统安装示意图

燃料是由两台LPG储罐提供,经雾化器雾化后送至球罐顶平台上的气体调节系统,与罐顶安装的高速风机提供的空气混合后进入高速火焰燃烧喷嘴。

高速火焰燃烧喷嘴由罐顶人孔插入球罐内部,并且与人孔牢固固定。为了防止火焰直接与罐壁板接触和尽可能加强罐内热空气对流,采用加长喷嘴的措施,喷嘴实际伸入罐内长度为2.5m。

燃烧后产生的废气由下极板上10英寸的出口处安装排气接管引向球罐外围。

2.7 热处理过程控制

热处理过程需严密控制升降温速度、恒温温度、任意热电偶的温度差等,以保证热处理曲线满足热处理工艺要求。参数的控制是通过燃烧系统的操作主机来调节空气与燃料气的混合比、进气量,以及手动调节废气的排出量来实现。简而言之,即通过上述操作来调节输入的热量,以满足热处理工艺要求的温度变化。燃烧器火焰燃烧效率取决于空气和燃料气的混合比。通过观察火焰颜色来判断燃烧效率值的高低,经现场实操,当空气与燃料气的混合比为30:1时火焰达到最佳燃烧状态,此时燃烧效率值最高。加热过程中,要一直监控温度变化,通过调节燃料混合气的送入量和排气口挡板开闭的大小来调节温度的变化。

此外,热处理过程中要根据表1中的相关数据,借助柱脚位移监控系统对柱脚的实际位移进行测量。如发现柱脚位移不足,即发生了柱脚卡阻的现象,应采取措施处理。

2.7.1 加热阶段

在加热阶段,热量的输入以最大输入量为宜。但是为保证任意两个热电偶之间的温差不大于80℃,应通过调整排气口的挡板来控制球壳上温度的均匀性,尽量减小任意两点间的温差。

混合燃料气:当温度在595℃以下时,燃料混合气送入量保持要最大状态,让燃烧器保持最大功率。

废气排出量:当温度在200℃以下时,将排气口处的调节挡板设置在半开状态。当温度超过200℃时,将排气口挡板完全打开,加强球罐内空气对流,以达到使内部热空气强制向球罐底部聚集的效果。在此状态下,排气口带走大部分热量,整体升温速度变缓慢,越靠近下极升温速度会相对变快;相反,越靠近上级升温速度会相对变慢,从而有效控制上、下极的温差。

2.7.2 恒温阶段

在恒温阶段,热输入量要减小,以平衡空气冷却造成的热损耗。

混合燃料气:当温度接近595℃时,应该适当调小燃料混合气的送入量,减小热量输入,以进入恒温阶段。在此阶段,保证温差在20℃以内,同时每小时平均升温速度控制在10℃以内,防止在恒温阶段出现大幅温度波动导致热处理失败。

废气排出量:在恒温阶段,排气口的挡板保持半开状态,用于平衡热输入量,来调节温差及整个恒温阶段的微量升温。

2.7.3 降温阶段

混合燃料气:关闭燃烧器,停止热输入。

废气排出量:完全关闭排气口的挡板,防止热量流失过快。

在此阶段,根据热处理工艺要求,在300℃以上时,降温速度不超过60℃。如果外界气温较低,在300℃以上时,空气冷却会造成热损耗过大,有可能造成降温速度超过60℃。此时,应将排气口完全打开,点火并调节混合燃料气的进气量,给球罐输入少量热量,使之降温速度控制在60℃以上。直至温度降至300℃时,关闭燃烧器,关闭排气口,使之自然空冷。

3 结论

本次采用内燃法,通过上部人孔安装加长喷嘴式燃烧器,对两台1280m3的球罐进行了整体热处理。此法与以往常见的热处理施工最大的差别在于,从上部人孔安装加热器喷嘴进行热处理。在施工过程中,通过对热损耗和柱脚位移量等参数进行详细的计算,在热处理过程中严密监控热处理参数,及时调整加热系统的参数和排气口流量,最终获得了满足热处理工艺要求的热处理曲线,同时避免了常用热处理工艺上下级温差较大的弊端,对类似工程有一定的借鉴意义。