ASME SA537 CL1封头冲压热处理工艺探讨

中国石油天然气第一建设有限公司 河南洛阳 471023

俄罗斯某天然气净化处理厂项目用压力容器因使用地冬季环境温度较低,设计选用了ASME SA537 CL1材质钢板作为容器主体材料,并对其低温冲击性能有附加要求,经过焊后热处理钢板的冲击性能须满足设计的要求。而在实际制造过程中,封头经加热冲压成型、恢复性能热处理、焊后热处理3次加热过程后,对其验证试板进行性能试验,所得到的结果并不理想。经过调整冲压工艺和恢复性能热处理工艺,最后得到了性能稳定的封头产品,但调整后的工艺与标准要求存在一定差异,本文就此提出了看法和观点。

1 封头钢板SA537 CL1订货要求

1.1 SA537 CL1钢板的特性

SA537 CL1钢板须符合A SME BPVC.II.A-2017标准的要求,转炉加炉外精炼,正火状态交货。

SA537 CL1钢板的成品分析化学成分见表1,力学性能见表2,低温冲击性能见表3。

表1 SA537 CL1钢板的化学成分

表2 SA537 CL1钢板的力学性能

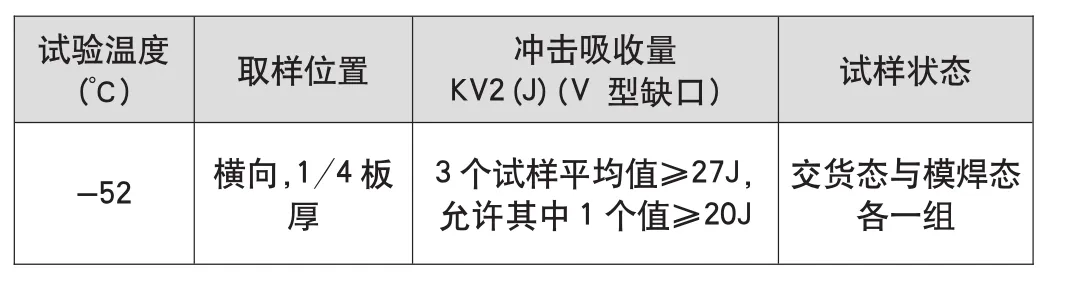

表3 SA537 CL1钢板的低温冲击

1.2 SA537 CL1封头用钢板模焊工艺

1.2.1 热成型

温度为910~980℃,即在这个温度范围内的任一温度进行模拟热成型即可,不需要在全部温度范围内满足要求;保温时间为1.5h,升温速率≤200℃/h。

1.2.2 模拟正火

温度为900℃,保温时间为1.5δmin。

1.2.3 PWHT

保温温度为 600~640℃,即在这个温度范围内的任一温度进行模拟焊后热处理即可,不需要在全部温度范围内满足要求;保温时间:2.5h×3 次;温度高于300℃时,其加热和冷却速度不大于 100℃/h。

2 封头冲压过程

(1)封头钢板到货后,按批号对其交货态和3次模焊态进行了力学性能复验,各项指标符合图纸要求。

(2)封头热冲压按以下工艺执行,与钢板订货时模拟加热过程的工艺相符。

热成型:冲压温度为910~980℃,保温时间为1.5δmin,升温速率≤200℃/h;

正火:保温温度为900℃±15℃,保温时间为1.5δmin,空冷。

(3)在封头钢板冲压前,封头验证试板与封头钢板同炉加热,放置在距封头钢板50mm处,用耐火砖支垫,与封头钢板平齐。封头钢板冲压时,验证试板在炉门处炉内缓冷,炉门打开,封头钢板取出冲压,一般封头冲压成型时间约3~5min。封头正火时,将验证试板点焊至封头坡口处,同炉热处理,出炉后采用空冷或吹风加速冷却。封头验证试板的整个受热过程基本与封头钢板一致,具有代表性。

(4)封头验证试板每个封头带两块,一块用于封头的回厂复验,复验合格,方可使用该封头;设备制造完毕后,另一块验证试板随设备同炉热处理。然后对最终状态的封头验证试板进行性能试验,来检验经以上热加工过程后封头钢板的性能是否仍满足设计图纸的要求。

3 封头回厂力学性能复验结果分析

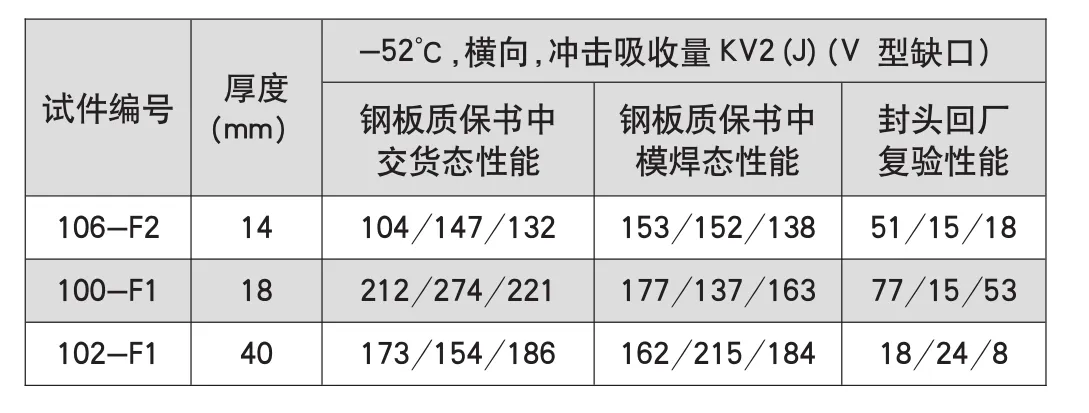

对回厂后的封头进行力学性能复验发现,部分封头的低温冲击性能不能满足设计的要求。封头回厂复验性能与钢板质量证明书中的性能对比见表4。

表4 封头回厂复验性能与钢板质量证明书中的性能对比表

由表4可以看出,14mm和18mm封头的冲击值与钢板质保书中模焊态的冲击值相差较少,有局部性能不均匀现象;而40mm封头的冲击值与钢板质保书中模焊态的冲击值相差较多,3组数值均不满足图纸要求。理论上,封头的冲击值与钢板质保书中模焊态的冲击值不应该出现较大偏差,原因可能是钢板的模焊或封头冲压其中一方没有按订货要求的热加工工艺操作。因封头冲压全过程有监造见证,确保按给定的工艺执行,所以分析原因应是钢厂没有按给定的工艺进行模焊。后经与钢厂核实,钢厂为确保该批钢板经3次模焊仍满足订货要求,在钢板制造过程中采用了正火加回火的工艺,因不符合ASME SA537标准正火交货的要求,所以在质保书中没有体现,这给设备制造厂造成了误导,导致恢复性能热处理工艺出现错误,造成以上问题。

4 分析原因及改进工艺

根据之前封头低温性能的试验数据分析,发现封头韧性不均匀,可能是因为晶粒细化不均匀,造成韧性下降。又考虑到该批钢板实际为正火加回火的交货情况,改进工艺的思路是加快正火的降温速度,使其晶粒细化更加均匀。另外,针对厚板增加回火处理,消除加快降温速度造成的内部应力,并使其正火组织更加稳定。

改进后的封头热冲压工艺如下:

4.1 12~20mm钢板

热成型:冲压温度为910~980℃,保温时间为1.5δmin,升温速率≤200℃/h;

正火:保温温度为900℃±15℃,保温时间为1.5δmin,喷淋冷却。

4.2 20~70mm钢板

热成型:冲压温度为910~980℃,保温时间为1.5δmin,升温速率≤200℃/h;

正火:保温温度为900℃±15℃,保温时间为1.5δmin,水冷;

回火:保温温度为680℃±15℃,保温时间为3δmin,空冷。

通过调整封头成型后恢复性能热处理的工艺,对回厂的封头进行复验发现,冲击性能有显著提高,薄板和厚板冲击性能均能满足设计要求。

5 提出问题

按ASME SA537标准CL1等级的钢板交货状态为正火,而钢厂生产该批钢板采用了正火加回火的状态供货,而且大多数钢厂均会在正火后采用喷淋、水冷等方式加速冷却,只是没有在钢板质保书中明确。这已不是偶然情况,目前大多数厂家均采用正火加水冷的方法。但这么做又与标准不符,实际生产中很难通过第三方和监督检验部门的审核,这就产生了矛盾点:按标准要求做不合格,不按标准能做合格,到底应该以标准为准还是以实际生产为准呢?业内人士也都各持一词,难以统一。随着国内压力容器产品的大型化,设备的设计厚度达到100mm以上已经司空见惯,对于大厚度的材料,正火工艺采用空冷,甚至采用风冷、喷淋等工艺措施都已经不能满足要求。而不管国内、国外的材料标准或是热处理标准对正火的定义都是正火后空冷,这也是大多数工程技术人员的认知:正火后水冷不是淬火处理。

6 问题的探讨

GB/T7232-2012标准中对正火的定义描述为:“工件加热奥氏体化后在空气中或其他介质中冷却获得以珠光体组织为主的热处理工艺”,淬火的定义描述为:“工件加热奥氏体化后以适当的方式冷却获得马氏体或(和)贝氏体组织的热处理工艺。常见的有水冷淬火、油冷淬火、空冷淬火等。”国标中虽明确指出了正火后可在其他介质中冷却,但没有明确是哪些介质;正火和淬火的热处理温度又相近,那么采用水冷到底是正火还是淬火,很难说清,只能通过所得到的组织来判定。由文献[4]、[5]可知,Q345R类中厚板正火采用水冷并没有生成马氏体,仍然得到珠光体+铁素体组织,没有达到淬火钢的标准;由文献[6]、[7]可知,同样的正火工艺(水冷)如果用在含Mo类钢,如12Cr2Mo1R、14Cr1MoR、SA387等,得到的组织大部分是贝氏体,又达到了淬火钢的标准。国内钢厂在处理含Mo类钢时均采用水冷,所以这又与相应材料标准中的交货状态不符。所以笔者认为:①热处理的相关标准中需再进一步明确正火和淬火的定义;②材料标准中应考虑增加钢板的交货状态;③钢板的质量证明书中应注明冷却方式,以便工件后续制作中按原冷却方式进行材料性能恢复热处理。