论储罐的卡钩倒拆法工艺设计

茂名瑞派石化工程有限公司 广东茂名 525000

储罐卡钩倒拆法工艺与传统倒拆法的区别是整个工艺过程不需要胀圈、不需要脚手架或吊车;卡钩辅助材料可重复利用于不同直径的罐体,工艺通用性强,适合于安装时为倒装的储罐拆除。以茂名石化炼油分部输油车间所管辖北山旧苯罐组为例,对储罐卡钩倒拆法技术工艺进行探讨。北山旧苯罐群储罐主要参数见表1。

表1 北山旧苯罐群储罐主要参数

储罐卡钩倒拆法工艺流程见图1。

1 拆除前的准备工作

主管车间应对储罐工艺系统加盲板进行隔离,使储罐完成独立。

图1 储罐卡钩倒拆法工艺流程图

车间需对储罐进行吹扫、置换,直至罐内有毒、有害、可燃等气体检测合格。

动火点周围的易燃物,包括动火现场的易燃物品和可能泄漏可燃气体的水封、阴井、明沟、暗沟等,必须清除干净;地下含油污水井用砂、土填埋。

落实好周边在用管道或设备,对拆除范围内的在用管线或设备进行硬隔离防护,硬隔离可采取双层脚手架加钢跳板进行防护。

现场拆除工作前,由监理工程师组织车间人员,对施工人员进行最后交底,并对标识好的拆除内容条件进行确认;拆除条件确认表填写完毕后,交由施工单位保存好;确认完后办理各种作业票,如动土票及动火票等;之后方可开始拆除。

2 储罐的拆除

2.1 卡钩倒拆法简述

卡钩倒拆法亦采用边缘抱柱法,在储罐内靠近边缘处立一圈抱柱,抱柱数量与罐的直径及重量相关,中间设一根中心柱,通过钢索与边缘柱相连,形成一个相对稳定的系统。

导链挂靠在边缘抱柱的上方吊耳处,下钩头直接挂靠在L型板式吊耳上;L型板式吊耳为可拆吊耳,可人工安装在罐壁板上,即通过穿插罐壁临时切割缝,将储罐吊起来。如图2所示。

图2 立面示意图

该方法的相对优势为:①不用加工胀圈,减少胀圈加工、施工过程中安装拆除等成本;②通用性强,只要选型计算合格,不同大小的储罐均可用同一套措施材料拆除,与不同直径需不同弧度胀圈相比,大大节约成本;③减少罐内受限空间的施工,焊接量少,在罐外直接火焰切割卡缝即可;④施工相对简单,大大缩短拆罐时间,节约成本。

2.2 技术准备

从车间处查阅储罐图纸资料,落实储罐规格尺寸及重量。个别储罐若因年份已久无法查询,可以联同所主管的车间设备员,进行现场实际考察及测量,确定规格尺寸及估算重量。

然后根据尺寸规格及重量,编制施工方案,进行报批及现场施工交底。

2.3 附属措施工艺计算选型

2.3.1 边缘抱柱数量

根据车间所提供的图纸或现场实际堪查的数据,由储罐的直径和重量,选择边缘抱柱的数量,一般为4的倍数,抱柱之间距离宜为6m左右。

案例:如选用5000m3储罐计算,查得该罐直径约21m,重约140t(比实际值大)。

储罐周长:L=3.14×21≈66m;

边缘抱柱数:n=66÷6=11根,按4的倍数,选取12根。

2.3.2 导链参数

140t÷12根≈12t/根

导链载荷系数取0.8,得出导链规格 Q≥12÷0.8=15t。

选取12根15t的导链,导链总荷载率K=140/(12×15)=0.778= 77.8%。

所得结果超出SH3536-2011第13.4.2条规定,储罐施工不超过75%的荷载率,因此该选型需重新考虑。可考虑增加导链数量或增大规格。本案例中考虑增加数量,导链由12根增加到14根,得到导链总荷载率K=140/(14×15)=0.667=66.7%,66.7%<75%,因此该选型可行。

每根导链受力为:140t÷14根=10t/根

2.3.3 抱柱规格尺寸

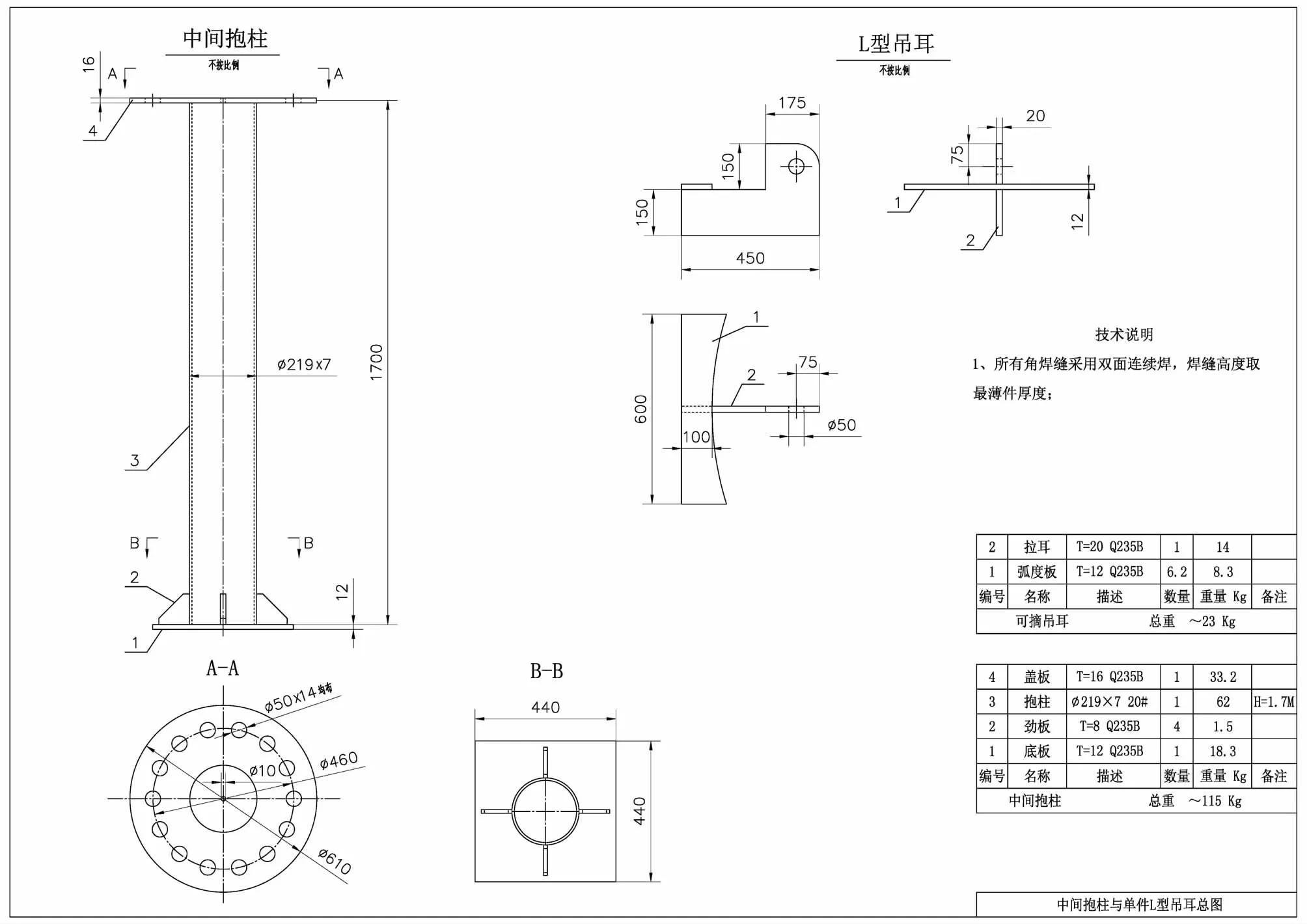

可直接从SH3536-2011标准附录D中选取抱柱规格尺寸。本案例中单根抱柱承重为10t,对应表格,抱柱选取Φ219×7的无缝钢管。

抱柱长度根据每圈壁板高度、切割板的大小,以及导链规格型号选择。越大型导链,钩头越长。本案例15t导链(导链钩头可实测或咨询周边厂家),选取边缘抱柱长度为2.5m即可。

2.3.4 中间拉绳选型

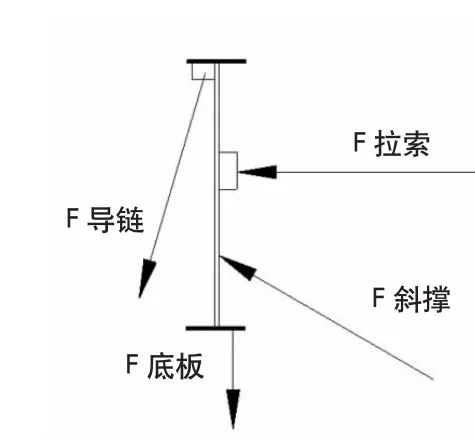

根据图3的抱柱受力示意图,抱柱上共四处受力,由导链受到的综合力分散到抱柱上水平钢索拉力,底下斜支撑拉力及柱底板拉力。

图3 抱柱受力示意图

图4 吊耳受力示意图

F导链上的拉力最终分成三处分力,钢丝绳上的受力只是其中的三处分力之一,取总拉力的一半计算,计算下吊装载荷时,绳扣受力,其单股钢丝绳承受的拉力载荷P1=5t=50kN。

绳扣单股受力,安全系数n取3,钢丝绳的允许破断拉力P0′÷n≥P1=50kN。

根据GB/T8918-2006对钢丝绳的要求,钢丝芯钢丝绳16-NAT-6×19+IWC-1770的最小破断拉力P0=161kN>P0′÷3=53.6kN≥50kN,满足吊装需要。

2.3.5 板式吊耳的选择

吊耳受力情况如图4所示。

吊耳材质拟用Q235B,厚度为20mm,查GB150.2-2011附录D可知:

许用应力 [σ]=116MPa,

吊耳按10t力校核,动载系数取K=1.1。

其径向载荷F1=10×1000×10×1.1=1.1×105N

吊耳板孔处横截面积:A1=(H-D)×t=(150-50)×20=2000mm2

吊耳板孔处的拉应力:

σ1=F/A1=1.1×105/2000=55MPa <116 MPa

吊耳板孔处剪切面积:A2= (R-D/2) ×t=(75-25)×20=1000mm2

吊耳板孔处的剪切应力:

σ2=F/A2=1.1×105/1000=110MPa <116MPa

此时吊耳强度满足安全要求。

3 措施用料采购

导链可自行采购或临时租用,建议采用电动导链。注意不管手动或电动导链,要避免大小及速率不一致,以免下降速度不均匀,应采用同一厂家同一规格型号的导链。

抱柱及钢板可利用工程中施工的余料,亦或现场切割下来的完好的废料(需经过检查,不被腐蚀的材料方可使用,可选用高一级别的材料);若无,需采购。

钢索及卡扣可自行采购或借用。

4 现场抱柱等措施制作、安装

4.1 抱柱制作

根据前面3.3节选型计算,可得出各种数据,规格尺寸见图5 ,按总图制造。

4.2 L型板式吊耳制作

根据前述3.3节选型计算,可得出各种数据,规格尺寸见图6,按总图制造。

4.3 抱柱安装

在底层罐壁板对称切割1.7m×1.5m逃生缺口,措施材料从此口搬进罐内。

施工时,罐体每下降半米,均需优先切割逃生缺口,以确保安全。

边缘抱柱安装在距离罐壁板半米处,以便导链的安装。

选取的神经网络模型以包含因果关系的适当信息接受训练。因此,第一步要取得受损的与完好的结构地震反应资料,这可通过结构反应的实测、模型试验或数值模拟实现。

边缘抱柱底板固定与传统方法相同,可采用四角点焊加四边楔子固定,抱柱距罐底600mm处使用两根DN50钢管45o加固,见图7。

钢索与拉耳板连接时,禁止直接捆绑,需使用卡扣或导环连接。

壁板吊耳切割缝,根据L型板式吊耳的尺寸,在切割壁板的上一图上开孔。当切割底圈壁板时,在底下第二圈壁板离环缝半米处切割,开孔为方形,比吊耳宽1~2cm、高5~10cm,确保吊耳能穿过即可。

图5 抱柱总示意图

图6 中间抱柱及L型吊耳示意图

图7 装配示意图

需要注意的是:

(1)个别小罐壁板以及大部分储罐的上部壁板均较薄,开孔处易撕裂,从而造成系统失稳。需在开孔上方焊接一块加强板,加强板选用t≥8mm钢板,200mm×100mm;焊接在罐外侧,与开孔上方齐平,三面焊。

(2)为了减少拆除过程中存在的风险,可考虑在靠近罐内壁的东南西北4个方向各处设置两根DN80防倾斜三角支撑(见图7),使用现场切割的废旧管线即可。

(3)计算出来的吊耳板厚,若本工程缺少该型号钢板,可使用较薄的钢板通过搭接补强制作,但吊耳的拉应力、剪应力及焊接许用应力应满足要求。

5 储罐切割

检查合格后,优先将底圈壁板底部与罐底板切割开,此时壁板全部重量由抱柱及导链支撑;再次检查整个抱柱系统,无异常后进行正常切割。

切割时应将切割工均匀分布,同时往一个方向切割。切割时将罐壁板每块板尺寸切割成为约长4m、高1m,可根据现场实际情况调整。切割下来的每块板向壁外倾倒,暂时堆放在周边,待较多时一次性移走。切完一圈后,放导链,将储罐降低。

导链操作时,需统一由一人指挥,观察四周下降情况,避免一边快一边慢,确保储罐均匀下降。

下降半米后,优先切割两侧逃生通道,再继续下降。

接着以同样的方式切割第一圈壁板和第二圈壁板之间的环焊缝和立焊缝,直至切割最后两圈壁板。

最后两圈壁板下降后,暂停切割壁板。此时因抱柱已碰到罐顶板,需在抱柱上方的罐顶板切割500mm×500mm的缺口,方便抱柱穿过,并将中间抱柱及钢索等拆除。

拆除后,可继续切割倒数第二圈壁板。

剩余最后一圈壁板及顶板时,开始切割罐顶板,此时罐顶板离地面约2m左右,要从中心向四周切割,切割下来的顶板直接掉尽罐内。

顶板切割完后,切割最后一圈壁板。

清理场地,将切割完的钢板移走,接着拆除抱柱,切割罐底板。

至此,整个储罐切割完成。抱柱移至下一个储罐,使用同样工序方法进行拆除。

6 注意事项

大型储罐(即不适用于倒装法安装的储罐)不适用于本卡钩倒拆法。

个别储罐存在罐顶或罐壁严重腐烂的情况,无法保定稳定性,不适用于本卡钩倒拆法。

储罐群拆除了,往往以最重、最不利的储罐对抱柱及吊耳进行计算及选型,其余较小储罐可使用同一套拆除措施施工,以增加措施工利用率。

本论文所讨论的卡钩倒拆法,是以普遍情况考虑,若个别情况比较特殊,需重新参考相关规范。

本论文虽然是采用《压力容器》标准材料篇的许用应力,安全系数较高。但由于储罐使用多年,本体受腐蚀情况不明,罐体晃动时,结构稳定性会比新罐下降许多,倒拆法亦存在较大的风险。因此施工过程中需不停观察储罐的稳定性,发现异常情况需立刻停止作业,撤离现场,待稳定后再次检查并进行加固后方可作业。

本文仅对拆除工艺进行讨论,施工安全要求还需执行相关标准、行业及企业等相关安全生产要求。

7 结束语

通过以上方法拆除茂名石化炼油分部北山旧苯罐组,进度及安全得到了保证;一个5000m3储罐前后拆除时间约6d,主要原因是在交叉区域受车间开作业票影响较大,正常一天8h共4人拆除,每带板切割高度为0.5m,可切割8圈。通过茂名石化炼油分部北山旧苯罐群拆除,验证了储罐的卡钩倒拆工艺要求,以及在拆除过程中需要注意的事项。

在保证进度及安全的情况下,通过经营部门计算,总合同价减去人、机、具、税金及企业管理费等,利润可观。中小型储罐拆除可以参照本文指导施工。

本卡钩倒拆法工艺还有待完善,需业内专家多多指教,使该工艺得到进一步的完善及推广。