浅谈PTA制程空气压缩机的设备布置及配管

京鼎工程建设有限公司 北京 100011

1 制程空气压缩机的布置

1.1 单元平面布置

某厂四期扩建项目年产250万t PTA工艺装置,按照工艺流程顺序,其从西至东依次为密闭循环水站单元、空压机及尾气干燥单元、氧化单元、溶剂回收单元、精制单元、干燥单元及成品料仓单元,在空压机及尾气干燥单元南侧为66kV总降变配电室、空压机及主装置变配电室等。

根据工艺过程,对二甲苯以醋酸为溶剂,在催化剂的作用下与加入的工艺空气中的氧反应生成粗对苯二甲酸。上述氧化反应是一个放热过程,在设有搅拌器的氧化反应器中发生;在氧化单元中产生了大量蒸汽及尾气,经过冷却器进行冷却;同时副产蒸汽、低压蒸汽和超低压蒸汽,被送到制程空气压缩机的蒸汽透平机及膨胀机;蒸汽透平做功驱动空压机,同时尾气经过相关工艺处理后,大部分进入两套制程空气压缩机的膨胀机驱动发电机发电;另一部分送至尾气干燥单元干燥,用作产品输送气体和工艺用惰性气。

按上述工艺流程在总图布置时,空压机及尾气干燥单元和氧化单元从西到东相临布置,这样布置使蒸汽及尾气管道输送距离缩短,做到节能减排,保护环境,节约成本。

A/B两套制程空气压缩机组分别布置在南北两侧的厂房内,A套南侧墙外设有海水冷却虹吸井,尾气干燥系统布置在B套的北侧。在A、B套之间由6m的检修道路隔开以方便维修。

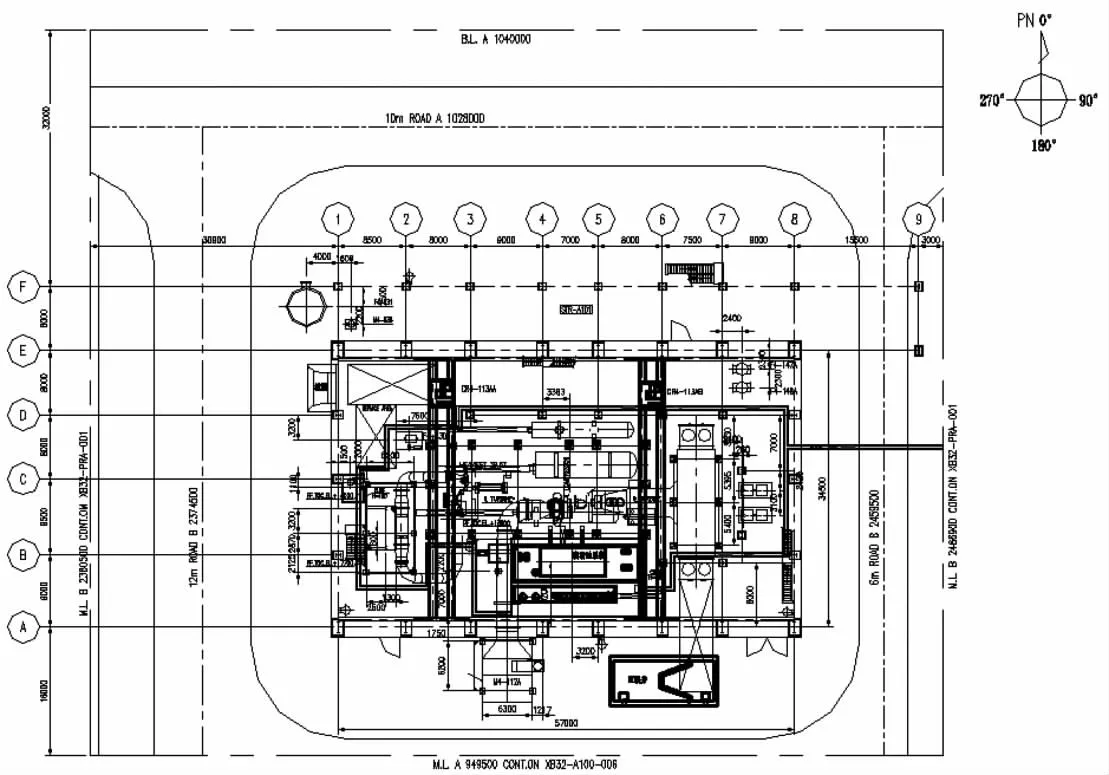

按照空气压缩机厂商要求,其制程空气压缩机变电所不能远离相关设备,因此将其专用变电所布置在B套制程空气压缩机的东南侧。依据厂商资料,本项目空气压缩机为无油压缩机,根据《石油化工生产建筑设计规范》SH/T 3017,其厂房的火灾危险类别为戊类。按照《石油化工企业设计防火标准》GB50160和《建筑设计防火规范》GB50016,空气压缩机厂房与南面66kV总降变配电室防火间距,标准要求距离为10m,实际距离为37.5m,符合标准要求,同时满足厂商要求。两套制程压缩机之间防火间距,规范要求为10m,实际距离为17.8m,符合规范要求。图1斜线阴影部分为A、B套两制程空气压缩机组位置布置图。

1.2 制程空气压缩机厂房内的布置

本项目所使用的空气压缩机是德国MAN公司产品,与之配套的蒸汽冷凝器及一些辅助设备是国内厂商提供的。根据设备资料,其平面占地长为47.3m、宽35m,见图 2。

由于项目处在北方寒冷地区,厂房内除了布置制程空气压缩机主体设备外,还配套蒸汽汽水分离罐、润滑油系统及润滑油高位油箱。其次,考虑厂房内人员操作通道及部件检修场地,压缩机机组布置与厂房墙壁的净距还应满足压缩机部件的检修要求。根据厂商资料,最大检修部件长5.5 m、宽4.7m、高3.8 m,在厂房还需预留长8m、宽6m的检修空间,以满足压缩机最大部件检修需求;同时,在厂房南侧墙面上需预留有供蒸汽冷凝器抽出的空间;另外,为避免共振,压缩机基础与厂房及操作平台的基础分开。根据上述要求及考虑配管空间,在厂房西北角预留了长8m、宽6m的检修空间,润滑油系统及润滑油高位油箱布置在厂房的南侧,厂房实际大小为:东西向长57m,南北向宽34.5m。

图1 空压机及尾气干燥单元位置布置图

图2 制程空气压缩机主体设备图

制程空气压缩机厂房内吊装机具设置,按照相关规范压缩机组的最大检修部件重量大于10t时,宜选用电动桥式吊车;根据空压机厂商资料,其最大检修部件重量为48t,考虑到其重量及日常维修,吊装机具选用电动桥式吊车, 并按照业主要求设置一大一小两台电动桥式吊车,大的电动桥式吊车吊重为55t,供最大维修部件使用,小的电动桥式吊车吊重为20t,供设备日常维修使用。桥式吊车平面尺寸车宽为6.95m、跨距为32.5m。在厂房南北两侧的支撑柱上布置贯通厂房东西向的吊车导轨,厂房南侧A1柱至A8柱支撑导轨梁上布置检修通道,在厂房南侧A1柱至A8柱各有一个直爬梯可从地面爬到检修通道的平台上。考虑机组最大检修部件的进出,在厂房西墙北侧设有检修用大门,供上述大型部件检修时进出大型机具使用。制程空气压缩机设备平面布置见图3。

图3 制程空气压缩机设备平面布置图

制程空气压缩机厂房高度是由压缩机检修高度及电动桥式吊车高度所确定的。制程空气压缩机设备资料显示,厂商要求压缩机上方吊钩净高为20.5m,从桥式吊车设备资料看,电动桥式吊车高度为2.49m,同时厂商要求吊车上方净距要大于等于0.3m。按照设备高度及相关管道高度,压缩机上方吊钩净高为21m(大于厂商要求的20.5m),从轨道支撑梁顶到厂房下檐口净高为3.5m,电动桥式吊车上方净距为0.54m(大于厂商要求的0.3m)。经过计算,在满足设备维修前提下,压缩机厂房下檐口标高设计为EL+34000(地面标高为EL+8200),制程空气压缩机厂房立面图见图4。

图4 制程空气压缩机厂房立面图

另外,根据《建筑设计防火规范》GB50016规定,厂房的安全出口应分散布置,厂房内每个防火分区内的每个楼层,其安全出口的数量应经计算确定,且不应少于2个;压缩机操作平台在不同方向设有通往地面的安全疏散斜梯;相邻安全疏散通道之间的距离:东西方向为37m,南北方向为27m,不大于50m,且平台上任一点距疏散口的距离不大于25m,满足规范要求。制程空气压缩机厂房, 人员进出门分别设在厂房的北墙和南墙,南墙东侧还设日常检修用大门,在检修大门上面设有人员进出安全门。

2 制程空气压缩机的管道设计

制程空气压缩机主要管道有蒸汽管道、压缩空气管道、蒸汽凝液管道、循环冷却水管道、尾气管道、润滑油管道等。下面针对蒸汽管道、压缩空气管道,简要说明在设计时需注意的问题。

2.1 蒸汽管道设计

按照制程空气压缩机厂商提供的蒸汽透平机驱动工艺流程简图(图5),驱动蒸汽管道主要由蒸汽管道、低压蒸汽管道、超低压蒸汽管道及蒸汽凝液等管道组成。

蒸汽管道布置原则按照《石油化工金属管道布置设计规范》:蒸汽管道要从蒸汽主管顶部引出,蒸汽管道要有坡度,并坡向进口分液罐;管道配置应具有一定的柔性,管道的柔性设计经过应力分析,可以防止因管道的热胀、冷缩引起的管道疲劳破坏。同时,管道对设备管口的作用力需满足设备管口的载荷及热膨胀位移要求,防止因管道作用力过大影响设备正常运行。蒸汽轮机的进出口管道布置应经过柔性计算确定,管道对管口的作用力和力矩应符合制造厂或NEMA SAM23的要求。

图5 蒸汽透平机驱动简易工艺流程简图

按照上述原则,透平机蒸汽驱动管道从厂房旁边管架上的蒸汽主管顶部接出,然后向下进入汽水分离罐。蒸汽管道进入透平机时管道内不能有凝结水,目的是防止启动时凝结水进入透平机造成叶片的损坏。为方便空压机系统日后部件维修吊装,在空压机系统上方穿过的管道要加装拆卸法兰;透平机蒸汽的蒸汽进口管道加装膨胀节与设备管口相连;管道支撑与压缩机混凝土结构分开。

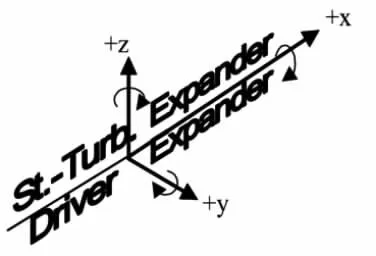

根据本项目管道柔性分析相关规定,透平机蒸汽驱动管道需要进行管道应力计算,管道柔性分析执行NEMA SAM23标准。蒸汽管道具体设计参数见表1、透平机设备管口许用值见表2、透平机蒸汽管口受力计算报告见表3。

表1 蒸汽管道设计参数表

N100管口最大位移量按照厂商提供的数据,计算出操作工况及安装工况下的受力,两者计算值选取最大值与厂商给出相关许用数据比较,看是否小于厂商给出的许用值,以此判断管道柔性是否满足要求。通过蒸汽管道应力分析计算报告给出的数据,计算出最大许用受力(FR)、最大许用力矩(MR)及最大许用受力和最大许用力矩(C)。

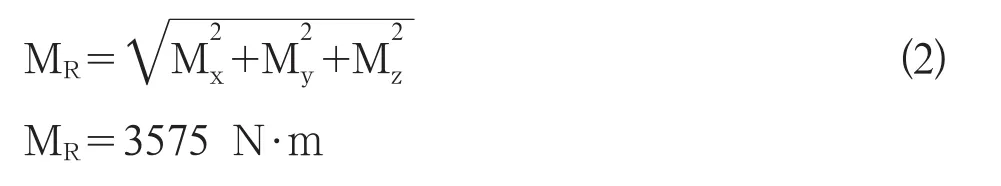

N100管口的最大许用受力计算公式见式(1)。

计算得管口的最大许用受力为6760N,小于管口的最大许用受力值7400N。

N100管口的最大许用力矩计算公式见式(2)。

计算得管口的最大许用力矩为3575N⋅m,小于管口的最大许用力矩值4100N⋅m。

管口的最大许用受力和管口的最大许用力矩计算公式见式(3)。

由上式可见,FR+1.09⋅MR<C。

综上所述,经过校核,N100管口最大许用受力、力矩及热膨胀位移量均满足厂商要求。

通过蒸汽管道应力分析计算报告,管道上各点的一次应力值满足标准规范要求;管道上各点的二次应力值也满足标准规范要求。

按照管道应力分析要求,在透平机蒸汽管口处增加膨胀节,在控制阀下游附近设置弹簧支撑,在汽液分离罐出口附近增加弹簧支撑,在水平转弯处设置弹簧吊架,来吸收因管道热胀、冷缩、端点位移等位移荷载的作用而引起的二次应力。在控制阀上游靠近弯头附近设置门型支架及导向支撑,限制管道系统Y方向位移及Z方向位移。通过上述措施很好地解决了管道受力、位移及设备管口受力问题。蒸汽管道的应力分析见图6。

表2 透平机设备管口许用值

表3 透平机设备蒸汽管口受力计算报告

图6 蒸汽管道的应力分析图

2.2 空气管道设计

按照厂商提供的压缩空气管道工艺流程简图,空气通过入口过滤器进入空气压缩机,然后经过五级压缩得到满足工艺需求的压缩空气,送至氧化单元,与对二甲苯发生氧化反应得到相应产品。其简易工艺流程见图7。

按照厂商要求,从压缩机五级出口法兰到管道上止回阀、防喘振阀(FCV B07)之间的空气管道(PA-10119-30″)内气体体积不能超过定值,管道实际布置其体积满足此项要求;管道(PA-10121-20″)防喘振阀(FCV-B07)上游须有5D左右的直管段,两者之间管道实际长度为3.4m,满足厂商要求。空气管道布置见图8。

图7 压缩空气管道工艺流程简图

图8 空气管道布置图

根据本项目管道柔性分析相关规定,空气压缩机出口管道需要进行应力计算,管道柔性分析执行API Std 617标准。

N201管口最大位移量按照厂商提供的数据,计算出操作工况及安装工况下的受力,两者计算值选取最大值与厂商给出相关许用数据比较,看是否小于厂商给出的许用值,以此判断管道柔性是否满足要求。空气压缩机空气出口管道设计参数见表4, 空气压缩机管口许用数据见表5,压缩机空气管道管口受力计算报告见表6。

表4 空气压缩机空气出口管道设计参数表

通过空气管道应力分析计算报告给出的数据,计算出最大许用受力(Fx+FY)和最大许用力矩(My+Mz)。

管口经过操作工况及安装工况的应力分析计算(两者计算值选取其中最大值与相关数据比较):N201管口的最大受力(Fx=-1442N、Fy+Fz=3756N),全部小于压缩机管口的最大受力值(Fx=3400N、Fy+Fz=10200N),N201管口的最大力矩 (MX+Mz+4222N⋅m、MY=-286N⋅m),全部小于压缩机管口最大力矩值(MX+Mzz=5700N⋅m、MY=1900N⋅m)。 可见,压缩机的空气管口载荷及热膨胀位移均满足厂商要求。

通过空气管道应力分析报告,可以看出管道上各点的一次应力值满足标准规范要求;管道上各点的二次应力值满足标准规范要求;管道对压缩机空气管口的推力和力矩值在允许值范围内。

在压缩机空气管道管口处增加膨胀节,在流量计上下游附近管道底部增加弹簧和导向支架,来吸收因管道热胀、冷缩、端点位移等位移荷载的作用而引起的二次应力。限制管道系统Y方向位移及Z方向位移。压缩机空气管道应力分析见图9。

图9 空气管道的应力分析图

表5 空气压缩机管口许用数据表

表6 压缩机空气管道管口受力计算报告

3 结论

通过上述工程设计实例,对制程空气压缩机系统的设备布置分析表明:设备布置时对工艺、安全、操作、维修及合理性需统筹规划,在满足工艺需求的同时,与周边设施防火间距还要满足规范要求。结合设备布置特点尽量节约用地,对于设备单元内操作维修平台和安全疏散通道也要统筹考虑且满足规范要求。

管道设计应符合工艺管道及仪表流程图(包括P&ID、U&ID)和相关规范的要求,做到安全可靠、经济合理、整齐美观,并满足施工、操作和检修等方面的要求;做好管道柔性分析,保证设备安全可靠运转。