工艺参数对MDEA脱硫装置安全平稳运行的影响分析

江晶晶 岳云喆 陈世明

1.中国石油西南油气田公司天然气研究院 2.国家能源高含硫气藏开采研发中心 3.中国石油天然气集团公司高含硫气藏开采先导试验基地 4.中国石油西南油气田公司重庆天然气净化总厂

在天然气净化厂脱硫装置生产过程中,气质条件、溶液条件及工艺参数的控制非常重要。目前,关于气质及溶液介质对装置的影响方面开展的研究较多。天然气净化厂原料气中可能携带烃类及固体杂质,需对其进行分离。为了保证分离效果,可在分液罐顶部设置旋液分离器、折流分离器等,以避免上述杂质从脱硫塔进入溶液系统内,影响脱硫装置的正常运行。

富液再生过程中,部分水分会随着解析气流失,需对胺液适当补充水,配置新鲜溶液时同样需要补水。在条件允许的情况下,可使用除氧水配制胺液,避免氧气进入胺液;在胺液存储过程中需要通入惰性气体形成气封保护,抑制由氧导致的胺液氧化变质。可定期对胺液进行分析,当热稳定盐含量达到一定程度时,及时对胺液进行置换。同时,加强胺液的过滤,除去胺液中的硫化铁、硫化亚铁及铁锈等影响胺液质量的固体杂质。向胺液中添加适量消泡剂,也是抑制胺液发泡的措施之一。

一方面,在生产运行参数的控制方面开展的实验室研究虽较多,但在直接指导天然气净化厂脱硫装置实际运行方面还存在不足。另一方面,目前与实际生产紧密结合的研究还不够深入,尤其是在酸气负荷、循环量及操作温度、压力等方面的认识还存在不足。这其中很大一部分原因与现有试验手段、方法的缺陷有关。因此,天然气净化厂在实际生产运行过程中的管理维护经验就显得尤为重要。以下主要从腐蚀控制和溶液发泡两方面结合中国石油西南油气田公司某天然气净化厂的生产运行经验,探讨部分工艺参数的控制对脱硫系统生产运行的影响[1-17],旨在为天然气净化厂的日常生产运行管理提供参考。

1 酸气负荷

脱硫溶液的酸气负荷是指一定物质的量的醇胺吸收酸气的物质的量。酸气负荷可从以下几方面影响脱硫装置的安全平稳运行。

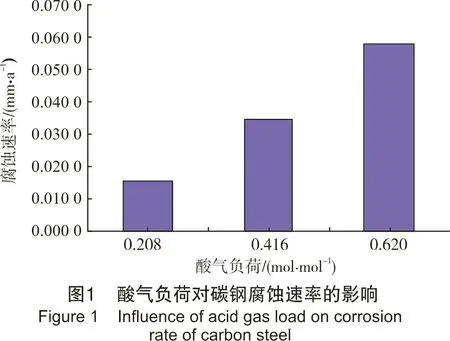

1.1 装置腐蚀

大量试验结果表明,酸气负荷越高,MDEA脱硫溶液对金属材质的腐蚀性越强,如图1所示。这是因为在同等条件下,酸气负荷越高,溶液中的H2S和CO2含量就越高,腐蚀电化学反应的速率也就越快。

在装置的实际生产运行过程中,目前还很难获得酸气负荷导致腐蚀加剧的直接证据。这是因为均匀腐蚀往往不是造成装置失效的主要原因。实际工程案例大多表明局部腐蚀是造成装置设备失效的关键因素。

1.2 溶液发泡倾向

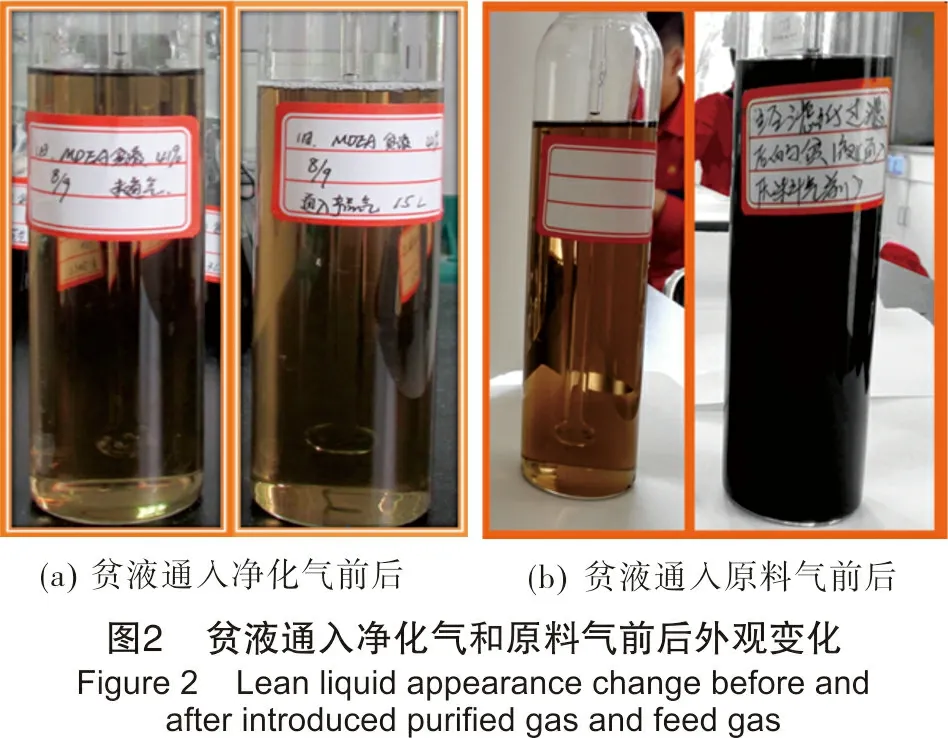

溶液的发泡倾向通常与溶液自身的性质、组成有关。朱雯钊等[1]系统研究了MDEA溶液系统中存在的多种杂质对脱硫溶液发泡倾向的影响。MDEA溶液所含有机组分中,表面活性剂、重烃、甲酸、乙酸等均会引起溶液发泡,但甲酸、乙酸等对发泡的影响较小,且通常在溶液中含量较低,而表面活性剂会引起溶液严重发泡,应严格控制其在溶液中的含量。此外,FeS及活性炭颗粒均会引起溶液严重发泡。可能受试验条件的限制,其未直接研究酸气负荷对溶液发泡的影响。理论而言,对于同样的MDEA溶液,酸气负荷越高,即吸收的H2S和CO2越多,其与溶液中杂质发生反应的程度也就越大。通常,贫液中的铁离子将与H2S反应生成FeS等沉淀物,从而加剧溶液的发泡倾向。图2对比了现场贫液分别通入净化气和原料气前后的外观变化,可看出通入原料气后溶液瞬间变黑,这是由于生成了FeS沉淀物[2]。沉淀反应生成的FeS颗粒通常较小,具有一定的吸附性,在吸附其他有机物质后,变成良好的气液界面稳定剂,增加泡沫的稳定性。

2 溶液循环量

通常,溶液循环量会从以下几方面影响脱硫装置的生产运行。

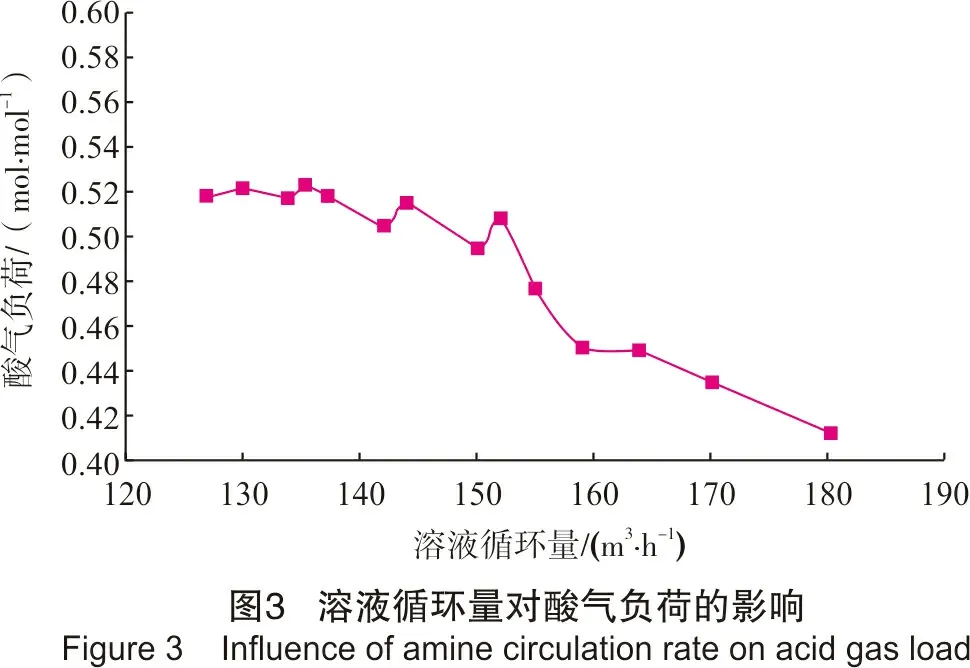

2.1 酸气负荷

为保证产品气气质达标,在原料气气质不变的情况下,循环量降低,单位时间内溶液与酸气的接触时间增加,酸气负荷增加。以某天然气净化厂为例,当溶液循环量从127 m3/h提至180 m3/h时,溶液酸气负荷下降明显,见图3。

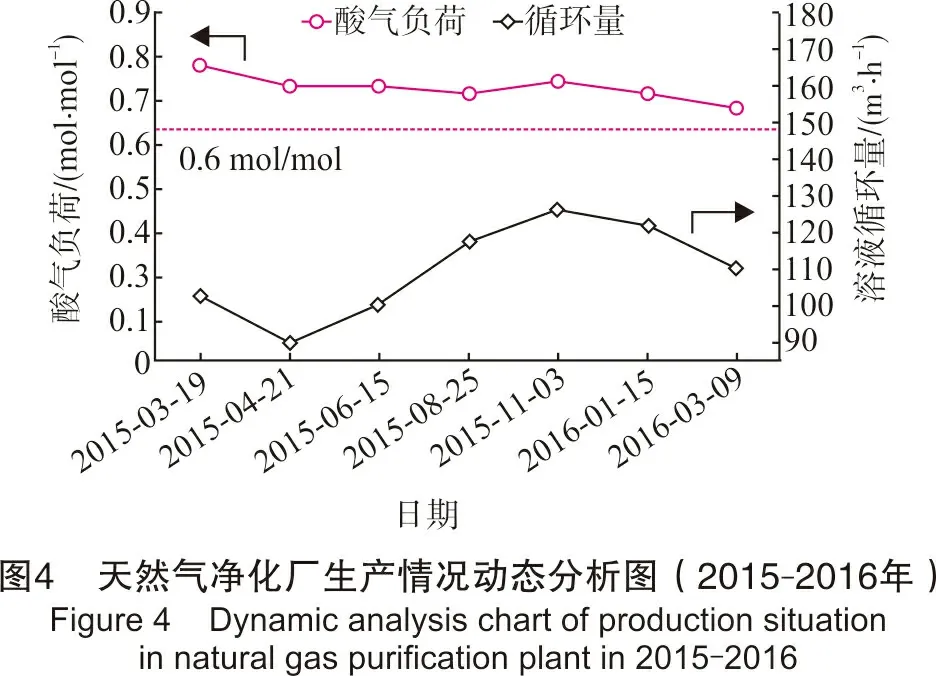

该装置溶液循环泵额定流量为180 m3/h,扬程为710 m,进口压力大于20 kPa。但在装置建成投产后,为了节能及获得高品质酸气,在产品气质量达标的情况下,MDEA溶液循环量一直在130 m3/h以下运行,导致溶液酸气负荷在较长时间内均高于设计规范的推荐上限0.6 mol/mol,如图4所示。根据SY/T 0011-2007《天然气净化厂设计规范》第6.2.11条的规定,当采用碳钢设备时,酸气负荷不宜超过0.6 mol/mol。图4中酸气负荷最高时接近0.8 mol/mol,过高的酸气负荷导致再生系统腐蚀环境更加恶劣。

2.2 酸气及产品气质量

系统循环量的增加将导致酸气量增加,且原料气中CO2与H2S的吸收比例将发生变化,最终导致酸气中CO2含量增加。此外,由于溶液循环量与净化气气质存在正相关性,若降低溶液循环量,可能导致吸收的酸气量减少,从而导致净化气不合格[14]。因此,控制循环量在合理的范围内,同时保证酸气质量过关并保证产品气合格非常重要。

2.3 溶液流速

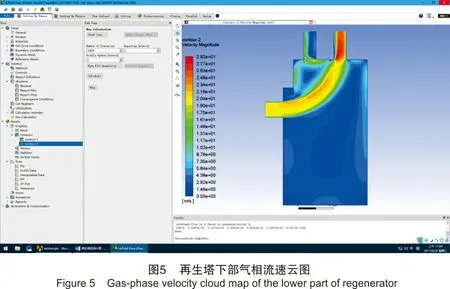

溶液循环量可直接影响溶液在管道及装置中的流速,而流速又会对材质的冲刷腐蚀程度具有较大的影响。当然许多净化厂的冲刷腐蚀并非是由于流速过高引起的,而是由于设备工艺设计的不合理造成的。以该分厂为例,2016年大修前,再生塔重沸器为热虹吸式重沸器。采用ANSYS软件进行CFD建模,按2016年2月9日工况核算:处理量为125×104m3/d,溶液循环量119 m3/h,原料气中H2S质量浓度90 g/m3,CO2质量浓度158 g/m3。富液中H2S质量浓度44.9 g/L,CO2质量浓度38.9 g/L。图5中计算结果云图显示,气流进入再生塔后,向升气筒方向偏斜,并在升气筒内产生高速,其中,再生塔半贫液入口处气液两相流速达25 m/s,升气筒内气相流速达20 m/s,最大速度接近30 m/s。

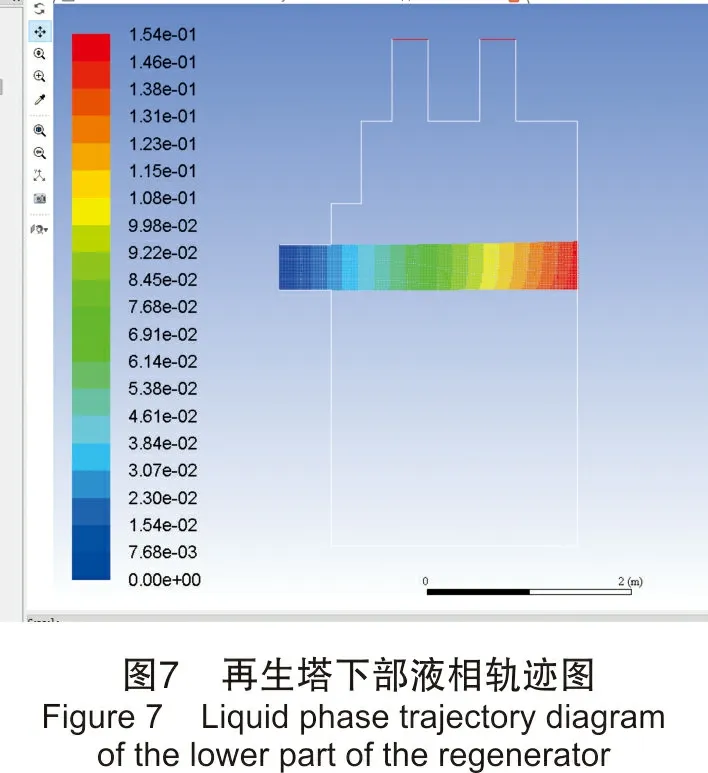

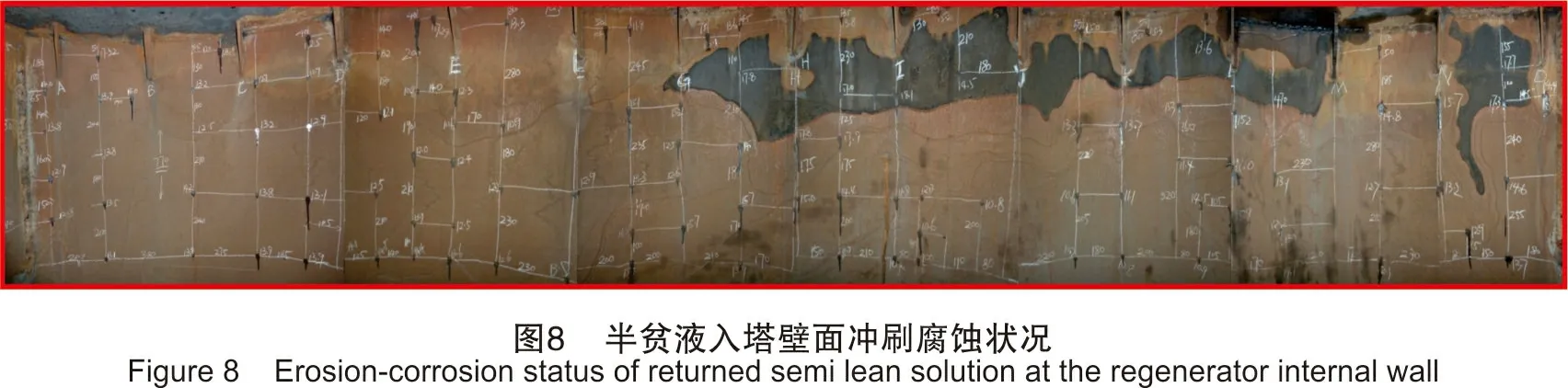

气相计算结果显示,半贫液入塔接管内壁和升气筒壁面有较强涡流产生,所受剪切力较大,易产生冲蚀。计算结果与现场升气筒的严重损坏情况相符,如图6所示。现场超声波测厚结果表明,腐蚀严重部位设计壁厚由12 mm减薄为1.5 mm,表明气相冲蚀是半贫液接管和升气筒受损的重要因素。另外,在半贫液返回管出口加入液滴以模拟热虹吸式重沸器返回的液相贫液,液滴迹线如图7所示,仅有轻微上偏,在入口对面塔壁上产生较强冲蚀。液滴冲蚀位置与现场腐蚀严重部位相吻合,如图8所示。超声波测厚显示,最大减薄量超过10 mm,说明热虹吸式重沸器返回的液相冲蚀是导致塔壁减薄的重要原因。

装置在2016年大修时将热虹吸式重沸器更换为釜式重沸器。2017年大修时再生塔内未发现明显的冲刷腐蚀,说明冲刷腐蚀的影响得到有效控制。釜式重沸器由扩大部分的壳体和可抽出管束组成,管束末端有溢流堰,以保证管束能有效地浸没在沸腾液体中,故循环在管束与其周围液体之间进行,溢流堰外侧空间作为出料液体的缓冲区,壳侧扩大部分空间作为气液分离空间。釜式再沸器的气化率可达到80%以上,相当于1块理论塔板的作用。其优点是维修和清洗方便,传热面积大,气化率高,操作弹性大,可在真空下操作。釜式重沸器只有蒸汽返回再生塔,液相直接从出口进入下一流程。而热虹吸式换热器的气液相均要返回再生塔,这也是两者最大的区别之一。

3 贫液入塔温度

在贫液入塔温度对净化气气质的影响方面,目前的实验室研究及理论认识已经比较明确,即贫液入塔温度越高,溶液对H2S的选择性越低,净化气和酸气气质与原料气温度有关,且原料气温度的影响程度大于贫液入塔温度的影响。因此,最终酸气及净化气气质还要综合考虑吸收塔塔内温度。目前,该装置暂无贫液入塔温度对净化气气质的影响数据可供参考。

贫液入塔温度通常取决于冷换设备。如果入塔温度过低,可能导致原料气中部分烃类物质冷凝进入脱硫溶液,这些烃类在脱硫塔内逐渐积累,与MDEA溶液相互作用,使MDEA溶液的表面张力、黏度等性质发生改变。在胺法脱硫过程中,气体与胺液逆流接触过程容易发泡;加之气体中烃类对MDEA溶液性质的影响,使塔内更易于形成相对稳定的泡沫。

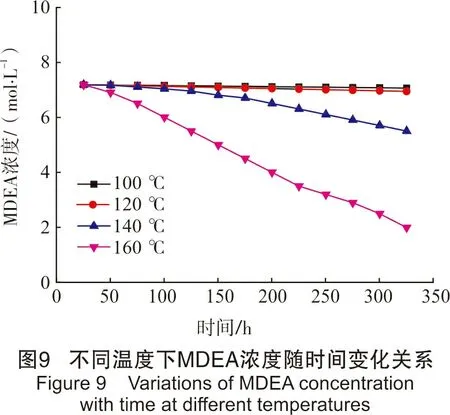

4 重沸器温度

重沸器温度越高,越有利于富液的解析,重沸器温度通常控制在120 ℃以上,以保证胺液再生反应的顺利进行。但是,若重沸器温度过高,比如超过130 ℃,不仅会造成能耗的增加,还会导致溶液降解,产生热稳定性盐等降解产物,从而增加系统的腐蚀和发泡倾向。MDEA溶液的降解程度可以通过甲酸浓度来反映,图9给出了不同温度下MDEA溶液浓度随时间变化的关系。从图9可以看出,温度越高,MDEA浓度越低,即MDEA降解程度越高,且在温度低于120 ℃时,降解速率很慢,温度一旦超过140 ℃,降解速率大幅升高。

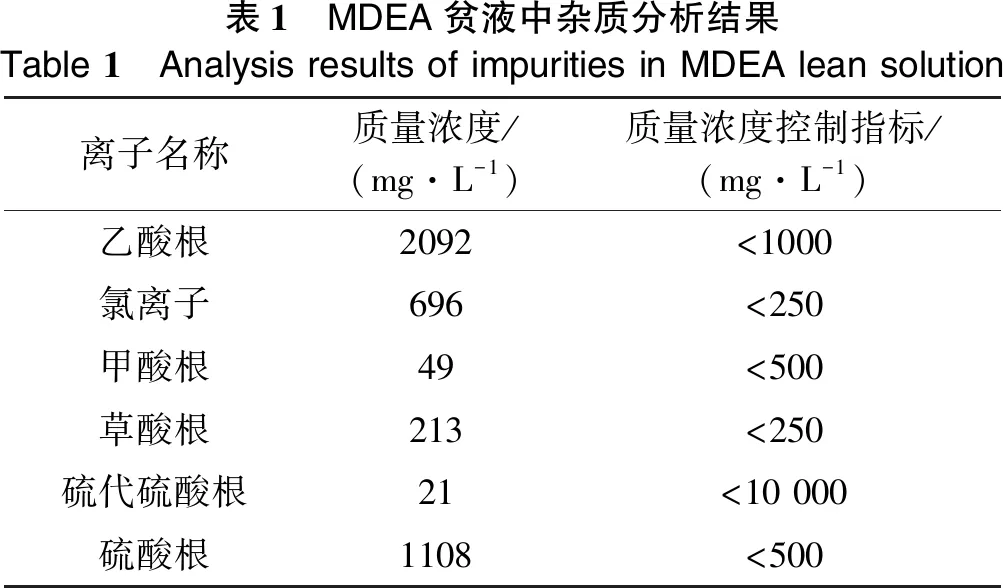

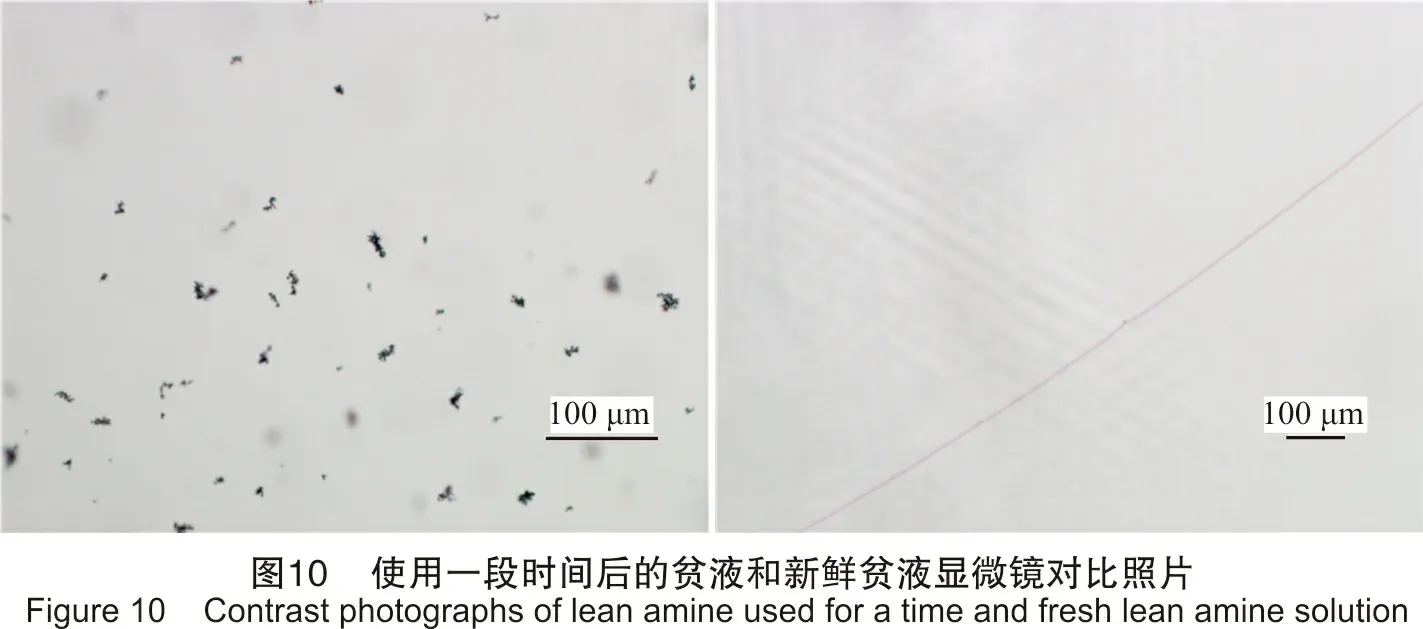

表1为该装置运行一段时间后的溶液杂质分析结果。从表1可以看出,乙酸根、氯离子及硫酸根等产物含量大幅增加。图10为此溶液与新鲜溶液的显微镜对比照片,从图10可看出,使用一段时间后的溶液中含有大量不溶悬浮物,呈不规则形态,尺寸分布在10~50 μm。结果表明,溶液在运行一段时间后,品质下降明显。当然,悬浮物不一定就是溶液降解的直接产物,多为设备、管线的腐蚀产物颗粒。

表1 MDEA贫液中杂质分析结果Table 1 Analysis results of impurities in MDEA lean solution离子名称质量浓度/(mg·L-1)质量浓度控制指标/(mg·L-1)乙酸根2092<1000氯离子696<250甲酸根49<500草酸根213<250硫代硫酸根21<10 000硫酸根1108<500

脱硫溶液温度过高,可能会引起溶液降解、溶液品质下降、降解产物及热稳定性盐含量升高,从而导致腐蚀速率增加。值得注意的是,溶液品质下降是一种累积效应,在缺乏有效净化手段的条件下,溶液品质会逐渐下降,加速腐蚀,而腐蚀又会加速溶液品质下降,如此陷入恶性循环中,并最终演变为涉及多参数、多影响因素的腐蚀问题。

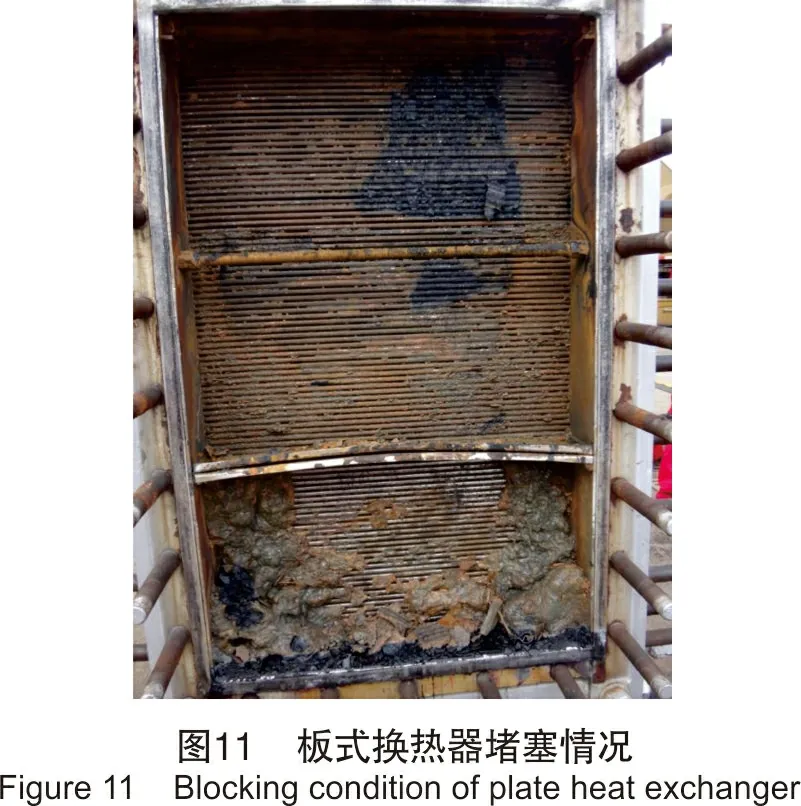

当溶液系统受到严重污染、腐蚀程度加剧时,大量腐蚀产物若无法及时有效地去除,又会引起部分设备的堵塞,造成设备功能大幅降低。如图11所示,以贫富液板式换热器为例,其被大量垢物严重堵塞后,导致换热效果显著降低,对装置的正常运行引起更多的连锁反应。此外,脱硫塔塔盘、溶液过滤器等部位也易被堵塞,从而影响装置运行。

5 结语

天然气脱硫装置在日常生产运行的过程中,需要严格控制各项参数在设计范围内。以酸气负荷、循环量等部分工艺参数为切入点,探讨了各工艺参数间的相互影响及可能产生的连锁反应,旨在为天然气净化厂脱硫装置的安全平稳运行提供参考。由于装置的安全平稳运行涉及多个专业方向的问题,需要从物料平衡、能耗、腐蚀、发泡及工艺等多个方面进行综合考虑,参数之间的相互影响关系也还需要进一步开展系统的研究。