小半径曲线钢轨波磨预测模型及在波磨抑制中的应用*

(西南交通大学摩擦学研究所,四川成都 610031)

随着我国科学技术的发展,近几年来,我国在轨道交通运输领域取得了卓越的成就。但在铁路运行过程中,出现的一系列问题也困扰着铁路工作人员和相关学者,其中钢轨波磨就是最突出问题之一。特别是在城轨交通蓬勃发展之际,钢轨波磨问题越来越严重,严重的时候,一条新地铁线投入使用不到2~3个月就出现钢轨波磨。自从出现钢轨波磨以来,各国学者进行了大量研究,提出的钢轨波磨形成机制主要分为两大类[1-2]:(1)轮轨表面粗糙度导致的轮轨瞬态动力学相互作用引起摩擦功波动产生钢轨波磨[3];(2)由于轮轨间黏-滑导致自激振动产生钢轨波磨[4-6]。目前大部分研究者接受第一种理论[7-8]。

尽管对钢轨波磨的研究已有长达100多年的历史,但时至今日,占全世界钢轨波磨总量80%以上的小半径曲线内轨波磨还是近乎百分之百发生,没有预期的减少。这个尴尬的局面可能与目前大家认知的钢轨波磨机制存在明显的缺陷有关。如现有的钢轨波磨理论不能解释为什么直线或者大半径曲线上的左右2根钢轨,以及小半径曲线外轨难以发生波磨。为此,陈光雄教授及所在的团队提出了摩擦耦合自激振动引发波磨的新观点[9-12],该观点认为当轮轨间蠕滑力达到饱和状态时,这个饱和蠕滑力容易引起轮轨系统的摩擦耦合自激振动,从而导致钢轨波磨。本文作者根据摩擦自激振动引起钢轨波磨的观点,建立地铁小半径曲线轨道钢轨波磨预测模型,运用复特征值分析方法探讨轮对采用过盈配合模拟方式和整体轮对模拟方式时轮轨系统运动稳定性,并研究单侧轮轨摩擦因数对钢轨波磨的影响。

1 轮轨系统摩擦耦合自激振动模型

1.1 轮轨系统模型

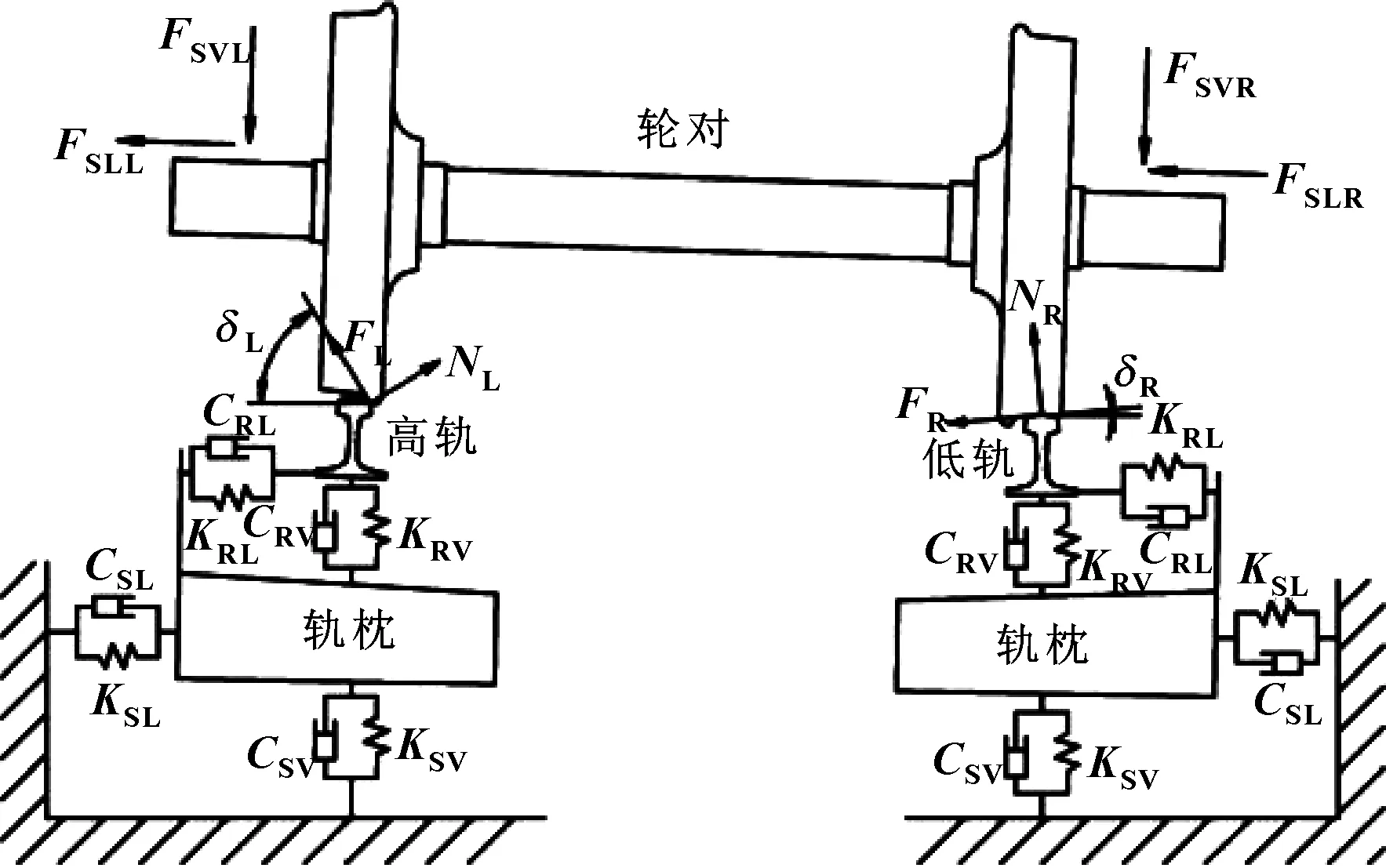

通过对地铁线路现场调查发现,在曲线半径R≤350 m的线路上,低轨都会出现波磨,而在高轨上几乎没有波磨产生。车辆在小半径曲线线路上通过时,导向轮对和钢轨间的蠕滑力一般趋于饱和,轮轨间蠕滑力等于法向力乘以动摩擦因数,从而引起轮轨摩擦自激振动,导致钢轨波磨的产生[10]。所以文中建立的是地铁线路小半径曲线轨道上只包含导向轮对轮轨系统的摩擦耦合自激振动模型。其接触模型如图1所示。

图1 轮轨系统接触模型

通过调查实际线路上车辆运行情况,并结合Simpack动力学仿真计算可得,当地铁车辆以65 km/h速度通过半径为350 m曲线线路时,轴箱垂向悬挂力FSVL=44.5 kN,FSVR=38.7 kN;横向悬挂力FSLL=FSLR=5.9 kN,低轨与内轮接触角δR=2.1°,高轨和外轮接触角δL=33°。钢轨弹簧支撑的垂向刚度KRV=40.73 MN/m,横向刚度KRL=8.79 MN/m;垂向阻尼和横向阻尼分别为CRV=9 898.70 N·s/m和CRL=1 927.96 N·s/m。轨枕底部联合支撑垂向和横向刚度分别为KSV=89 MN/m和KSL=50 MN/m,垂向和横向阻尼分别为CSV=89 800 N·s/m和CSL=40 000 N·s/m[14]。根据轮轨接触模型,运用ABAQUS软件建立有限元模型如图2所示,其中钢轨选用长为36 m的60 kg/m钢轨;轨枕间距为625 mm;轨底坡为1/40;车轮与钢轨间摩擦因数为0.45;轮对及钢轨材料密度为7 800 kg/m3,弹性模量为210 GPa,泊松比为0.3。

图2 轮轨系统有限元模型

1.2 轮轨系统摩擦自激振动方程

轮轨接触时存在着轮轨摩擦相对滑动作用,运用ABAQUS软件进行复特征值分析时,在稳态滑动平衡位置建立的运动微分方程[10,14]如下:

Mx″+Cx′+Kx=0

(1)

式中:x为节点位移;M、C、K分别为质量矩阵、阻尼矩阵和刚度矩阵。

没有摩擦时,方程(1)中的M、C、K都是对称矩阵,所以方程(1)的特征值的实部Rm≪0,系统处于稳定运动状态。当考虑轮轨间的摩擦力之后会导致M、C和K变为非对称矩阵,此时方程(1)的特征方程为

(λ2M+λC+K)φ=0

(2)

式中:λ为系统运动方程特征值;φ为特征值对应的特征向量。

根据特征方程,求得其通解为

(3)

式中:t为时间,αi+jwi=λi为复特征值。

运用复特征值法分析系统摩擦自激振动时,根据等效阻尼比来评价不稳定振动发生的趋势。等效阻尼比的数值小于0时,系统才会发生摩擦自激振动,而且数值越小,系统发生摩擦自激振动的趋势越大。其计算公式为

ξ=-α/(π|ω|)

(4)

式中:α为特征值实部;ω为特征值虚部。

2 计算结果及分析

2.1 网络划分

考虑到模型中单元大小对模拟结果的影响,文中分析了轮轨接触区单元尺寸变化对模型模拟结果的影响。根据轮轨系统模型规模大小,在轮轨系统有限元模型中,车轮踏面设为主面,轮轨接触区单元平均长度约为12 mm,钢轨顶面设为从面,接触区单元平均长度约为8 mm。轮轨接触区有限元网格模型如图3所示。文中轮轨接触区单元尺寸分别取上述单元尺寸平均长度的1/2、1/3和1/4进行计算,研究了单元细化过程中,轮轨系统不稳定振动主频率的变化情况。

图3 轮轨接触区网格模型

图4所示为不同单元尺寸下轮轨系统对应不稳定振动主频率变化情况,可知,当轮轨接触区单元尺寸为原有尺寸的1/2时,计算得出轮轨系统不稳定振动主频率为499.71 Hz;当单元尺寸减小为原尺寸的1/3时,不稳定振动主频率为499.66 Hz;当单元尺寸减小为原尺寸的1/4时,不稳定振动主频率为499.5 Hz。

图4 单元尺寸对不稳定振动主频率的影响

通过对比发现,细化单元尺寸前后,模型计算出的不稳定振动主频率结果很相近,相对误差均小于0.05%,频率大小保持不变趋势。由此说明轮轨接触区单元尺寸变化对文中有限元模型模拟结果影响较小,因此为减少计算成本,有限元模型轮轨接触面采用初始的网格尺寸就可以了。

2.2 整体轮的轮轨摩擦自激振动分析

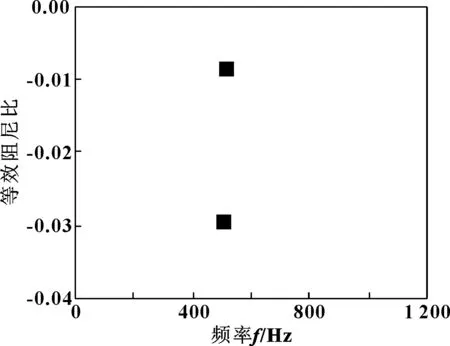

通过对整体轮的轮轨系统进行复特征值分析,可以得到轮轨系统负等效阻尼比分布情况和主要不稳定振动模态。如图5所示,轮轨系统存在2个负等效阻尼比,其分别为-0.029 37和-0.008 36。2个负等效阻尼比对应的不稳定振动模态图如图6所示。

图5 整体式轮对模式下轮轨系统等效阻尼比分布

图6 整体式轮对模式下轮轨系统自激振动模态

由于等效阻尼比越小,发生不稳定振动趋势越大,故等效阻尼比为-0.029 37时,越容易发生不稳定自激振动,其对应的频率为499.50 Hz,即轮对采用整体式模拟方式预测得到的波磨频率为499.5 Hz左右。

由图6(a)可知,在最容易发生不稳定振动频率下,轮轨系统摩擦自激振动主要发生在低轨和内侧车轮上,从而在低轨上产生波磨,而高轨上没有波磨。

2.3 轮轴过盈配合时轮轨摩擦自激振动分析

在实际设计生产中,车轴和车轮通常通过压装法过盈装配在一起,轮轴之间存在一定的过盈量。基于轮轨摩擦耦合自激振动引起钢轨波磨的观点建立的小半径曲线上的轮轨有限元模型,是将车轮和车轴简化为一个整体,因而忽略了轮轴之间力的作用和摩擦接触属性,模拟方法有别于实际运行工况。为了更好地研究钢轨波磨的形成机制,在原有的轮轨系统有限元模型之上将车轴和车轮分离开来,建立了带有摩擦接触属性且设置过盈配合的轮轴接触关系。轮轴接触模型如图7所示。

图7 轮轴接触模型

车轮和车轴接触参数设置如下,其中轮座直径为180 mm,一般来说轮轴配合过盈量为轮座直径的0.08%~0.15%[15],即轮轴过盈量取值为0.144~0.27 mm。取轮轴过盈量为0.24 mm;轮座和轮毂接触面摩擦因数为0.15,轮轨系统其他参数与上文参数设置相同。

通过设置的模型参数,计算得到的负等效阻尼比的分布情况如图8所示。

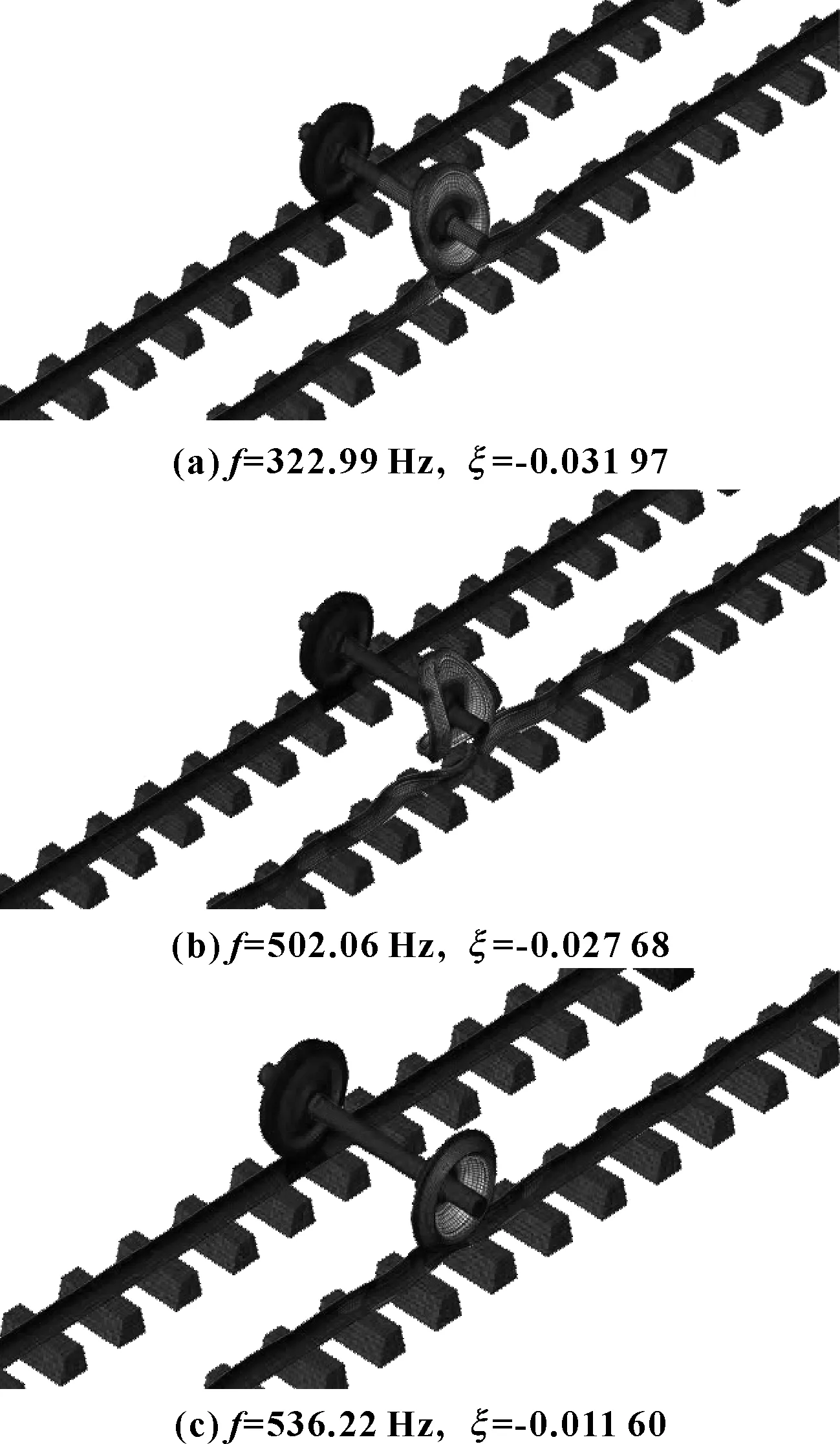

从图8可以看出,当轮对采用过盈配合进行模拟时,轮轨系统可能产生三阶不稳定振动。3个小于0的等效阻尼比分别为-0.031 97、-0.027 68和-0.011 60,其对应的频率分别为322.99、502.06和536.22 Hz。对比等效阻尼比数值可以发现,其中等效阻尼比-0.031 97最小,其不稳定振动频率为322.99 Hz,该频率即为轮轨系统主要不稳定振动频率,所以该轮轨系统模型预测出的钢轨波磨的频率为322.99 Hz。

图8 轮轴过盈配合时轮轨系统自激振动频率分布

为了探究轮轴采用过盈配合时有限元模型预测钢轨波磨出现特点是否与实际线路波磨发生特点一样,即在小半径曲线线路上,外侧钢轨几乎无波磨,内侧钢轨几乎都有波磨,文中提取了3个不稳定振动频率下的振动模态,轮轨系统自激振动模态如图9所示。

图9 轮轴过盈配合时轮轨系统自激振动模态

由图9(a)可知,在最容易发生不稳定振动频率下,轮轨系统摩擦自激振动主要发生在低轨和内侧车轮上,从而在低轨上产生波磨,而高轨上没有波磨。这与实际线路上波磨发生的特点相吻合。

2.4 两种模拟方式的结果对比分析

在实际地铁线路中,在小半径(R≤350 m)曲线普通轨道上,钢轨波磨波长普遍为40~50 mm。现场调研显示车辆通过该区段速度为55~65 km/h,由速度为频率与波长的积计算可知,普通轨道线路上波磨频率范围为305.56~451.38 Hz。整体轮对模型计算得出轮轨系统主要不稳定振动频率为499.5 Hz,即该模型预测波磨频率为499.5 Hz左右,相比实测数据推算结果略偏大。当轮对采用过盈配合方式模拟时,该模型预测波磨频率为322.99 Hz左右,完全符合现场实测数据推算的波磨频率,并且振动模态图和线路上波磨发生特点完全吻合。

综合对比轮对2种不同模拟方法可以知道,轮轴采用过盈配合模拟更加符合实际情况,轮轨系统主要不稳定振动频率与现场实测波磨频率更加吻合;相比整体轮对模拟方式,其计算结果准确性更高,模拟结果更好。

3 抑制钢轨波磨发生的方法

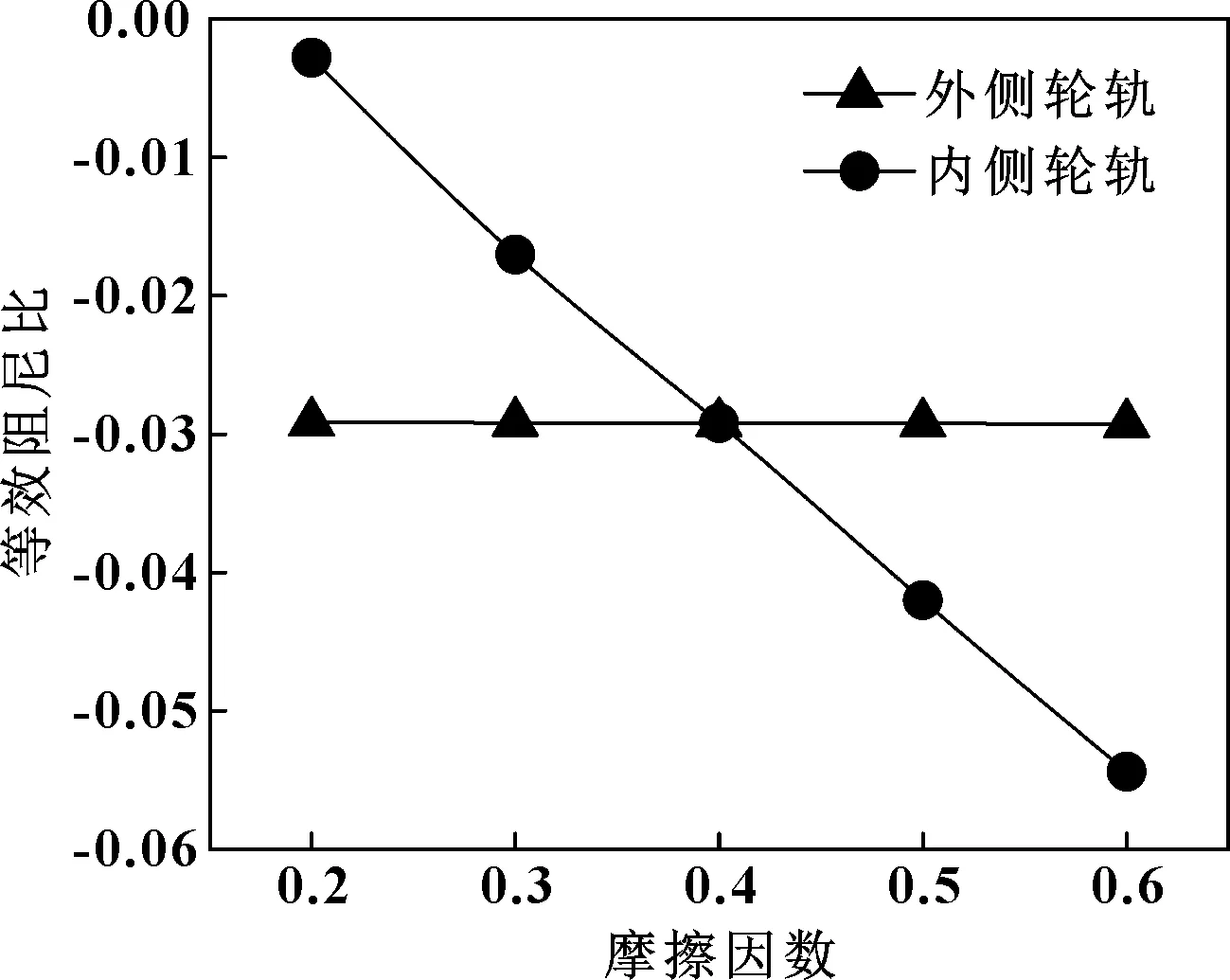

EADIE等[16-17]提出利用摩擦调节剂控制轮轨摩擦因数可以消除钢轨波磨,但分别讨论两侧轮轨摩擦因数影响的研究较少。为了更好反映摩擦因数与钢轨波磨关系,文中利用上文建立的高精度钢轨波磨预测模型,分别研究了内侧轮轨和外侧轮轨不同摩擦因数对钢轨波磨的影响。在小半径曲线轨道上轮轨系统主要不稳定振动频率约为322 Hz,实际线路中轮轨摩擦因数一般为0.2~0.6。文中两侧轮轨摩擦因数取值0.2~0.6进行讨论,结果如图10所示。

图10 摩擦因数对摩擦自激振动的影响

如图10所示,当改变外侧轮轨摩擦因数时,系统等效阻尼比变化较小,即外侧轮轨摩擦因数对钢轨波磨影响较小;当逐渐增大内侧轮轨摩擦因数时,系统等效阻尼比变化较为明显且呈现减小趋势,因此,内侧轮轨摩擦因数对小半径曲线上轮轨系统不稳定振动影响较大,适当减小内侧轮轨摩擦因数有助于抑制钢轨波磨。

4 结论

(1)轮轨系统中轮对采用过盈配合模拟方式时,模拟得到主要不稳定振动频率为322.99 Hz,该主要不稳定发生在低轨和内轮上,这与现场实测钢轨波磨情况更为一致。相比整体轮对模拟方式,轮对采用分开式模拟更加符合实际设计生产情况,模拟结果精度更高,该模拟方式更加有利于进行钢轨波磨相关研究工作。

(2) 在小半径曲线轨道上,外侧轮轨摩擦因数对波磨影响较小,内侧轮轨摩擦因数比外轮轨摩擦因数对波磨的影响更为明显,适当减小内侧轮轨摩擦因数有利于抑制钢轨波磨。