终端盒体抛光装备控制系统设计*

付宏文,孔袁莉,黄顺舟,钱明明,杨 帅

(上海航天设备制造总厂有限公司,上海 200245)

0 引言

纵场磁体馈线系统中的线圈终端盒是国际热核实验堆的重要组成部分,主要为磁体系统实现传输电流、冷却液和数据信号等功能[1]。由于其特殊的用途,要求盒体具有耐低温、无磁、强度高、韧性好等特点。盒体原材料为热轧成型的304不锈钢板,板材表面非常粗糙,一致性差;焊接后,焊缝位于盒体内部,盒体内部狭小,人工打磨环境差且效率低下。

为了解决盒体内外表面和焊缝的打磨及抛光问题,本文设计了一套机器人自动化打磨抛光设备,用于线圈终端盒体的抛光打磨。与传统打磨相比,该打磨抛光设备具有以下优点:①操作范围大,连续性好;②表观一致性好,提升产品质量;③铣削加工方式,提高了打磨效率,侧铣的方式具有防过切功能有效保护了工件本体;④降低生产成本,改善工人工作环境[2]。自动化抛光打磨设备的研发与应用为线圈终端盒体的高效率、高质量生产提供了可靠的保障。

1 设备结构组成

全套设备主要包含:6自由度工业机器人、机器人直线移动导轨、变位机、快换盘、打磨力调节装置、打磨抛光执行器、电气控制系统等。设备的结构组成如图1所示。

图1 设备组成

由于盒体尺寸较长,为了扩展机器人的工作区域,设计了机器人直线移动导轨用于提高机器人的可达性。变位机用于实现盒体的轴向旋转,使得打磨抛光面始终位于靠近机器人侧。打磨力调节装置安装在机器人末端,用于调节打磨工具与盒体表面的接触力,确保加工表面的平滑柔顺。针对盒体表面的特性,设计了3套执行器用于盒体的抛光打磨,盘铣刀用于切削凸起的焊缝,打磨执行器用于盒体表面打磨,气动执行器用于盒体表面的抛光。快换盘主盘固定在力调节装置的法兰盘上,3个副盘分别与3套执行器连接,主盘和副盘可以自动分离和吸合,方便自动化打磨过程中快速更换工具,3套执行器各有分工,配合使用,实现盒体的全自动化打磨抛光工艺。

2 控制系统硬件设计

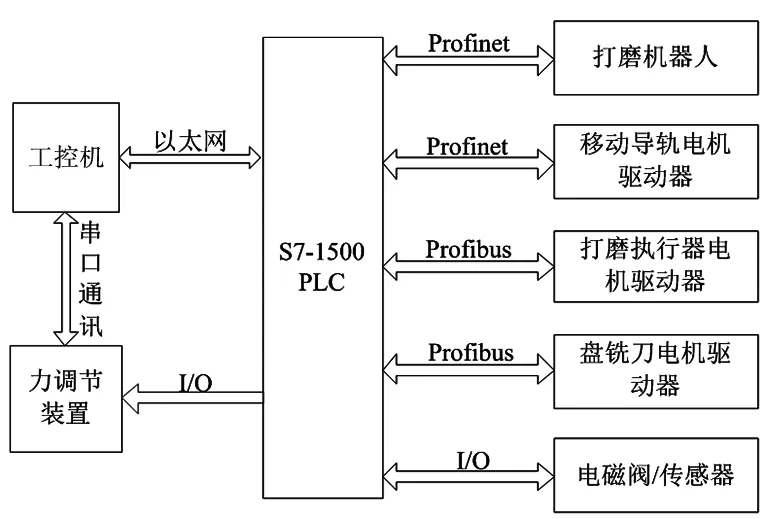

本系统选用西门子S7-1500系列PLC实现对系统的总体控制。机器人与PLC通过Profinet总线协议实现通讯,PLC作为主控制器协调机器人配合工艺步骤的执行。工控机作为人机交互设备,方便操作人员使用设备[3],控制系统组成如图2所示。

图2 控制系统组成

工控机与PLC采用以太网通信,并与力调节设备采用串口通信。上位机界面可实现打磨抛光过程的自动操作和手动操作,两种操作模式自由切换,简单方便。上位机通过串口通讯可设置和监控执行器的重量、接触力大小等参数。

机器人行走导轨选用西门子V90系列电机驱动器,与PLC通过Profinet总线协议进行通讯。机器人底座沿行走导轨精确水平移动,拓展了机器人的可达空间[4],实现对盒体的长距离连续打磨作业。

打磨执行器和盘铣刀电机选用科尔摩根AKM系列伺服电机,科尔摩根电机具有体积小、功率大、转速高等优点。打磨执行器与盘铣刀选择同型号电机,因为二者不会同时使用,两个电机通过快换盘连接共用一个驱动器。科尔摩根电机驱动器与PLC通过Profibus总线协议通讯。

气动抛光执行器使用工厂常有的压缩空气提供动力。PLC通过I/O信号控制电磁阀的开/关控制抛光执行器的启停。PLC以同样的方式控制快换盘的开合,方便执行器的自动更换。

打磨力调节装置与工控机通过串口进行通信,与PLC通过I/O口通信。两种方式可以自由切换,串口通信方便操作人员手动设置力参数,I/O通信方便打磨过程中通过程序改变打磨力的大小。

3 控制系统软件设计

3.1 设备工作流程

操作人员首先将盒体起吊、装夹完备,然后移动导轨携带机器人至刀具库附近,自动拿取执行器。移动导轨携带机器人运动到初始工位,力调节装置自动正确设置,执行器启动,机器人调用打磨轨迹程序,执行打磨任务。该段程序执行结束,移动导轨会携带机器人移动到新的工位调取另一段打磨轨迹程序,继续执行打磨任务,直到打磨结束。

针对盒体表面打磨抛光,自动化设备要进行多道工序加工。首先是机器人取用盘铣刀,削除焊缝;然后更换打磨执行器将焊缝磨平;最后使用抛光执行器将盒体表面抛光。

3.2 自动控制软件流程

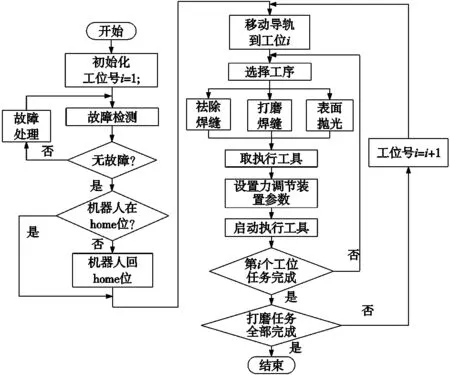

控制软件设计分为手动控制和自动控制,手动控制情况下,操作人员可以单独控制每一个设备和过程;手动控制主要用于设备调试和检修维护。自动控制用于设备日常的加工运行,方便操作人员操作[5]。自动控制的软件设计流程图如图3所示。

图3 自动控制软件设计流程

上电后,系统首先进行自检[6],包括与机器人的通信,与电机的通信,电机的状态等。然后保证机器人在home位的前提下,移动导轨载着机器人到位置点1取执行工具。机器人根据不同的工序需要取不同的工具,到达工位后设置工艺参数,启动执行工具,开始执行任务。执行任务期间移动导轨配合机器人移动到相应的工位,使机器人完成大范围的打磨抛光作业。根据工艺要求,机器人先拿取盘铣刀对焊缝进行铣削加工,将隆起的焊缝铣平;然后用砂带机将焊缝处打磨处理,使焊缝表面光滑无凹凸;最后,机器人换用抛光执行器将盒体表面抛光到Ra2.5以下,达到feeder盒体表面粗糙度加工要求。

3.3 自动取放执行器软件流程

为了自动切换三种执行工具,本文采用了快换盘作为工具切换机构实现工具的自由切换。快换盘的主盘与副盘之间装有开合传感器,当主盘与副盘吸合或者分离时,传感器会将信号传送给PLC,PLC根据传感器反馈的信号决定机器人是否执行下一步的运动指令。

执行工具与刀具库之间也有传感器,PLC通过传感器反馈信号判断该刀具位是否有执行器,如果刀具位空,则可以将执行器放到该刀具位,否则禁止放执行器,需要人工干预。同样取执行器之前也需先根据传感器信号判断该刀具位是否有执行器,如果有执行器,则可以取执行器,否则禁止取执行器。自动取、放执行器的软件流程如图4所示。

图4 自动取放执行器软件设计流程

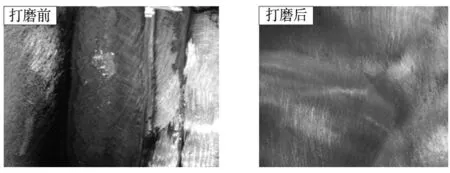

4 实例

本文对使用盘铣刀铣削加工凸起的焊缝和使用抛光执行器抛光盒体表面进行了实验,经粗糙度检测仪检测,打磨后抛光前工件表面的粗糙度在Ra6.5左右,抛光后粗糙度达到Ra2.0以下,加工效果满足加工工艺要求。实验结果满足表面粗糙度低于Ra2.5的标准。实验表明适当增加盘铣刀对焊缝的切削深度可以使切削后的焊缝表面更加光滑,可以减少焊缝表面抛光的时间,提升打磨效率,同时降低打磨砂带的消耗速度,延长砂带的使用寿命,节约盒体打磨的成本。使用气动抛光执行器对盒体进行表面抛光,体现出了气动工具相较于电动工具体积小的特点,保障了机器人操作空间,防止设备与盒体发生干涉现象。盒体焊缝表面切削、打磨前后对比如图5所示,盒体表面抛光前后对比如图6所示。

图5 打磨效果图

图6 抛光效果图

5 结论

本文针对线圈终端盒体特点,设计了一套机器人自动打磨抛光设备,通过工艺实验验证了设备的稳定性、可靠性,通过不同执行器的打磨抛光实验,确定了盘铣刀铣削焊缝,然后砂带机逐次提高砂带参数多次打磨抛光表面的加工流程。设备操作简单,自动化程度高,打磨效果好,盒体表面粗糙度和一致性等满足工艺设计要求。