炭纤维涂层改性对快速制备Cf/SiC复合材料力学性能的影响

孙晔华,李国栋,叶国柱,史琦,张洋,何岸青

炭纤维涂层改性对快速制备Cf/SiC复合材料力学性能的影响

孙晔华1,李国栋1,叶国柱2,史琦1,张洋1,何岸青2

(1. 中南大学 粉末冶金国家重点实验室,长沙 410083;2. 湖南兴晟新材料科技有限公司,株洲 412000)

以SiC粉末、酚醛树脂粉末及有PyC/SiC复合涂层改性和无涂层改性的两种炭纤维毡/布为原料,采用新型快速成形工艺结合反应熔体浸渗技术制备Cf/SiC复合材料,并对其表面化学气相沉积(chemical vapor deposition(CVD))/SiC涂层。通过XRD物相分析、扫描电镜及复合材料力学性能测试等手段,研究炭纤维涂层改性及表面涂层改性对Cf/SiC复合材料力学性能的影响。结果表明:涂层改性的炭纤维在反应熔渗过程中不被液Si侵蚀,从而提高材料的力学性能;表面CVD SiC涂层改性能够通过填补表面缺陷,包覆易裂部位,涂层脱粘,弥补内部缺陷等方式提高抗弯强度;采用PyC/SiC复合涂层对炭纤维改性后,复合材料抗弯强度由150.90 MPa提高到217.96 MPa,通过表面CVD SiC涂层后,复合材料抗弯强度进一步提高,达到266.94 MPa。

Cf/SiC复合材料;化学气相沉积;界面改性;表面改性;抗弯强度

Cf/SiC复合材料具有耐高温、耐腐蚀、低密度、抗热震、耐磨损、优良的力学性能和不发生灾难性损毁等一系列优异性能,是航空航天领域较理想的高温结构及功能材料,同时也是极具潜力的聚变堆用结构及功能材料,现已应用于航空航天、汽车交通、能源等领域[1−6]。目前,Cf/SiC 复合材料的制备工艺主要有先驱体浸渍裂解工艺(polymer impregnation and pyrolysis,PIP)[7−9]、化学气相渗透工艺(chemical vaporinfiltration,CVI)[10]和反应熔体浸渗法(reactive melt infiltration, RMI)[11−12]。用先驱体浸渍裂解法与化学气相渗透法制备Cf/SiC复合材料对纤维损伤小,但是这两种方法均存在制备周期长、成本高的缺点,限制了Cf/SiC 陶瓷基复合材料的应用推广。反应熔体浸渗法具有制备周期短、成本低、孔隙率低、近净成形等优点,但该方法对炭纤维损伤大且基体中残余Si的存在使Cf/SiC复合材料的性能下降[13−16]。

纤维表面做CVD 涂层可以改善纤维与基体间的界面结合并保护炭纤维不被侵蚀,使纤维保持良好的力学性能,进而提高复合材料的力学性能[17−20];本研究以反应熔体浸渗法为基础,用单层喷涂、层叠针刺、温压固化三步成形的新型成形工艺[21],采用化学气相沉积法对材料界面及表面做涂层改性,快速制备出Cf/SiC 陶瓷基复合材料。研究炭纤维涂层改性及表面涂层改性对Cf/SiC复合材料力学性能的影响机制,为短周期、低成本制备高性能Cf/SiC复合材料提供新思路与实验依据,使Cf/ SiC复合材料在实际应用中更具有社会效应和经济效应。

1 实验

1.1 材料及制备

T700炭纤维毡/布(日本东丽);酚醛树脂粉末(河南熔鑫有限公司);无水乙醇(天津市恒兴化学试剂制造有限公司);SiC粉末(东台市冶明金刚砂厂),平均粒径为10 μm左右;以丙烷为源气体,氩气为载气制备热解炭涂层及预制体增密;以一甲基三氯硅烷(MTS)为源气体,氢气为载气和稀释气体制备SiC涂层。

试样制备具体步骤为:1) 喷涂浆料的制备,将由SiC、酚醛树脂和无水乙醇按一定配比配置的浆料,放入球磨机球磨2 h,混合均匀;2) Cf/C-SiC复合材料素坯的制备,将浆料分别喷涂在有复合涂层改性和没有改性的两种单层纤维布/毡上,层叠针刺,温压固化得到不同素坯;3) Cf/C-SiC多孔体的制备,将素坯炭化并沉积热解炭得到具有一定强度Cf/C-SiC多孔体;4) 反应熔渗,将Cf/C-SiC多孔预制体置于真空反应烧结炉中,下面铺硅粒,在1 700 ℃保温2 h,得到的部分样品做CVD SiC表面涂层。

1.2 测试分析

采用美国Instron3369材料力学试验机测试三点抗弯强度,加载速率为0.5 mm/min,试样尺寸为40 mm×4 mm×3 mm,每组5个样品,结果取平均值;采用荷兰FEI公司Quanta FEG 250型Quanta FEG 650型冷场发射扫描电镜进行形貌观察;采用丹东DX2700B型X射线衍射仪分析样品的物相组成。

2 结果与讨论

2.1 界面复合涂层的微观形貌及Cf/SiC复合材料的力学性能参数

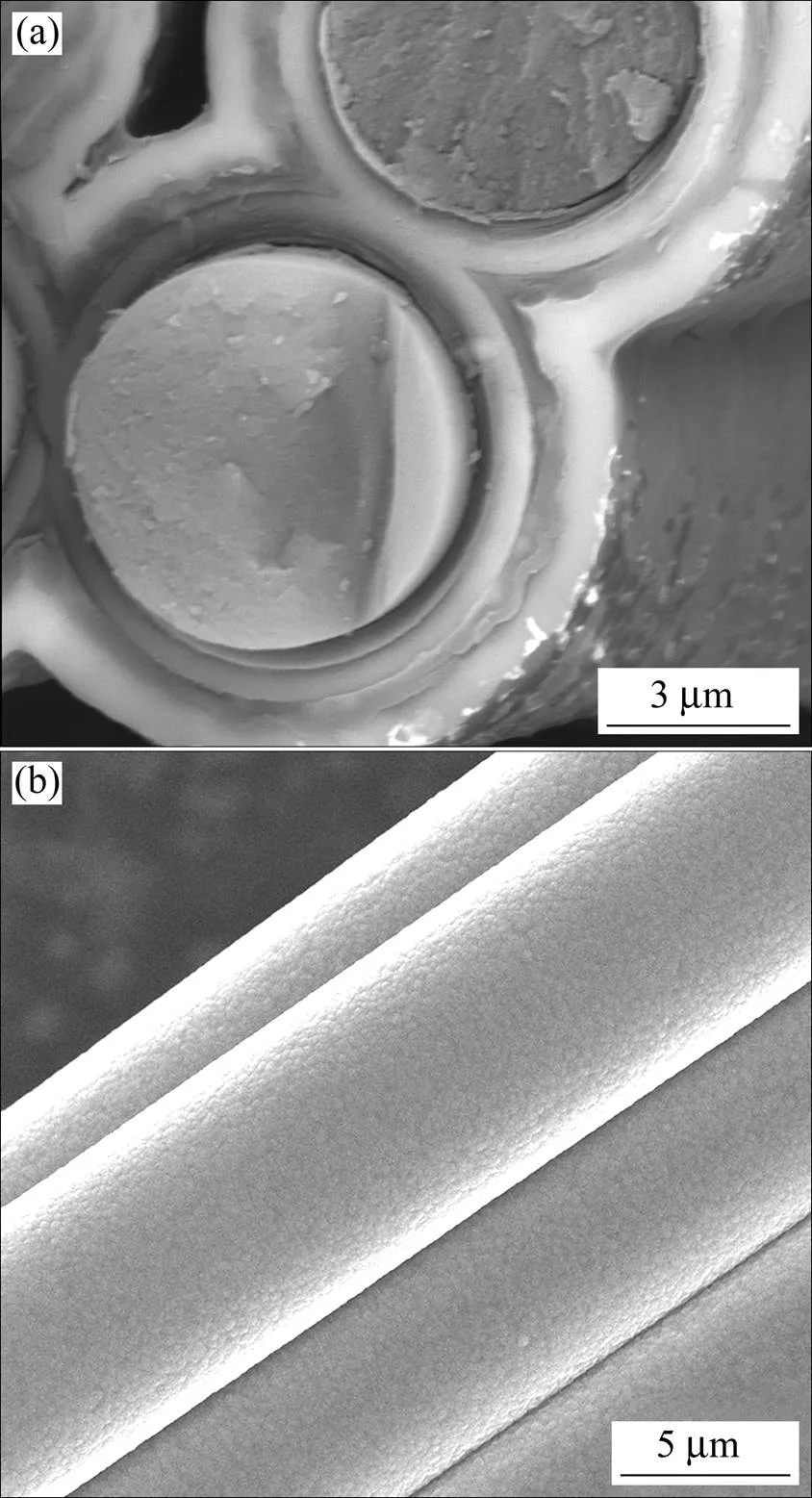

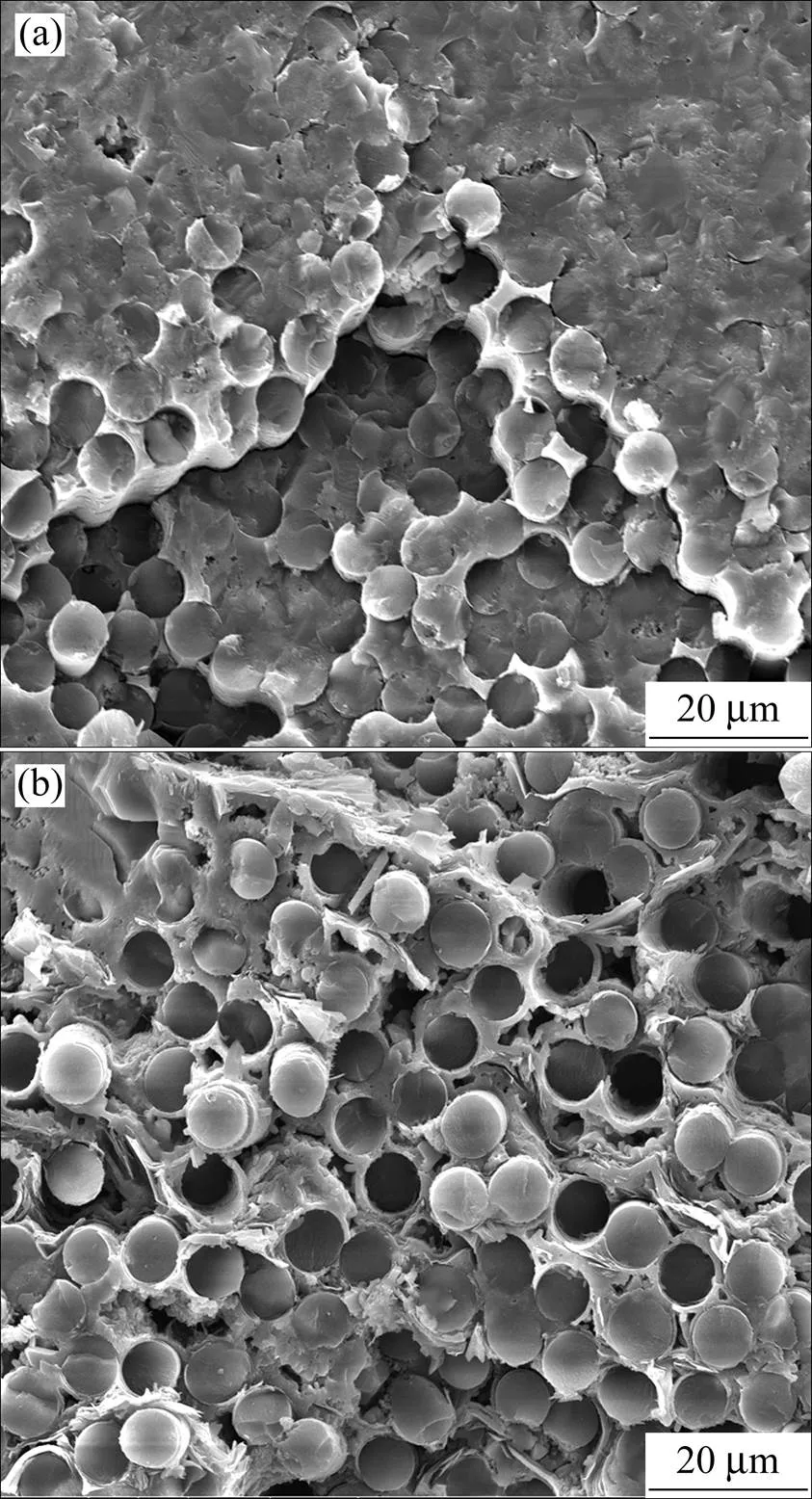

图1所示为炭纤维表面PyC/SiC复合涂层的微观形貌,从图1可以看出,涂层分为4层(如图1(a)所示),由内而外分别为PyC、SiC、PyC和SiC涂层(其中颜色较亮的为SiC涂层,较暗的为PyC涂层),涂层表面较为光滑平整(如图1(b)所示),炭纤维与PyC涂层、PyC涂层与SiC涂层之间结合紧密且过渡良好。

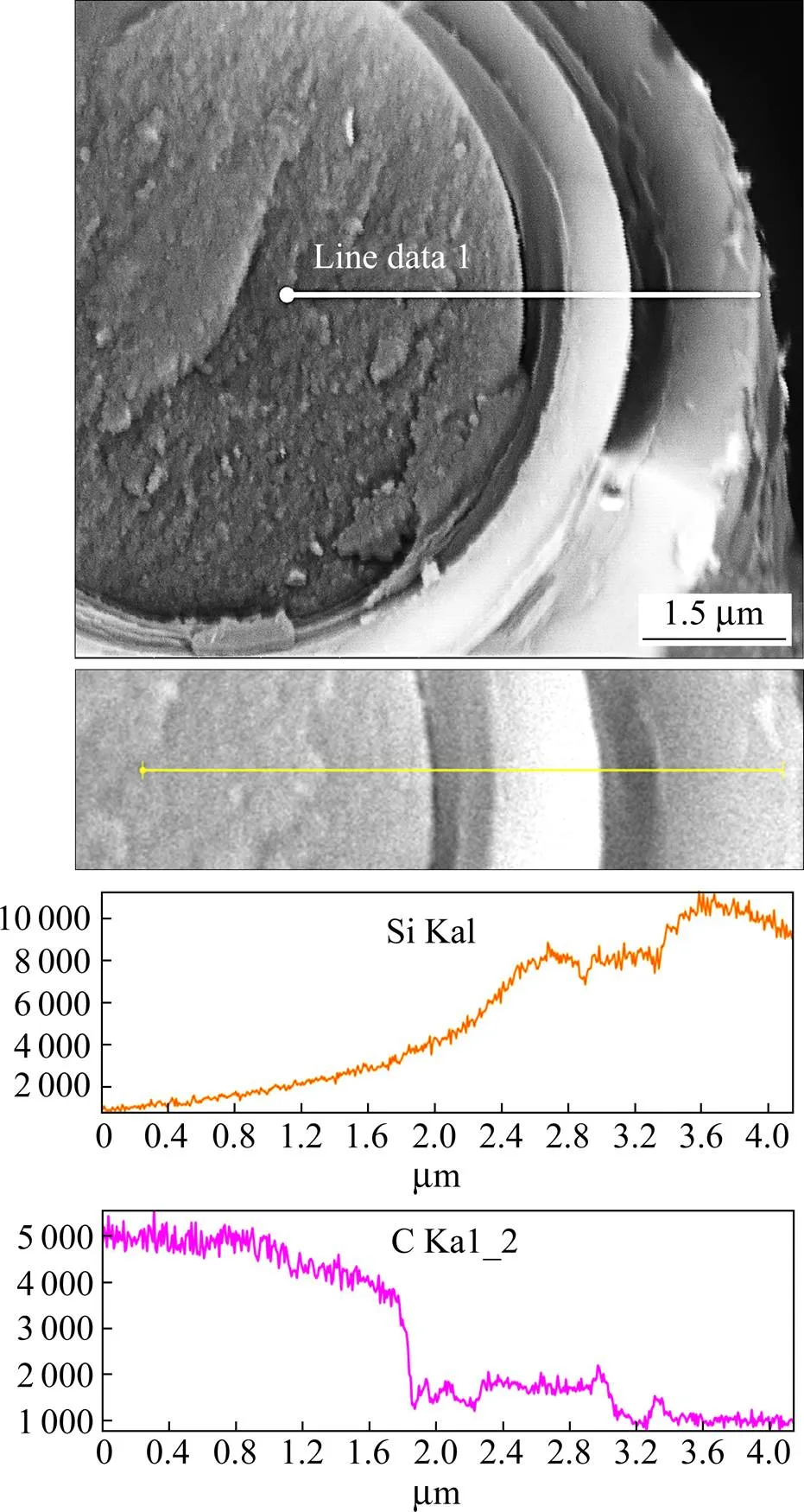

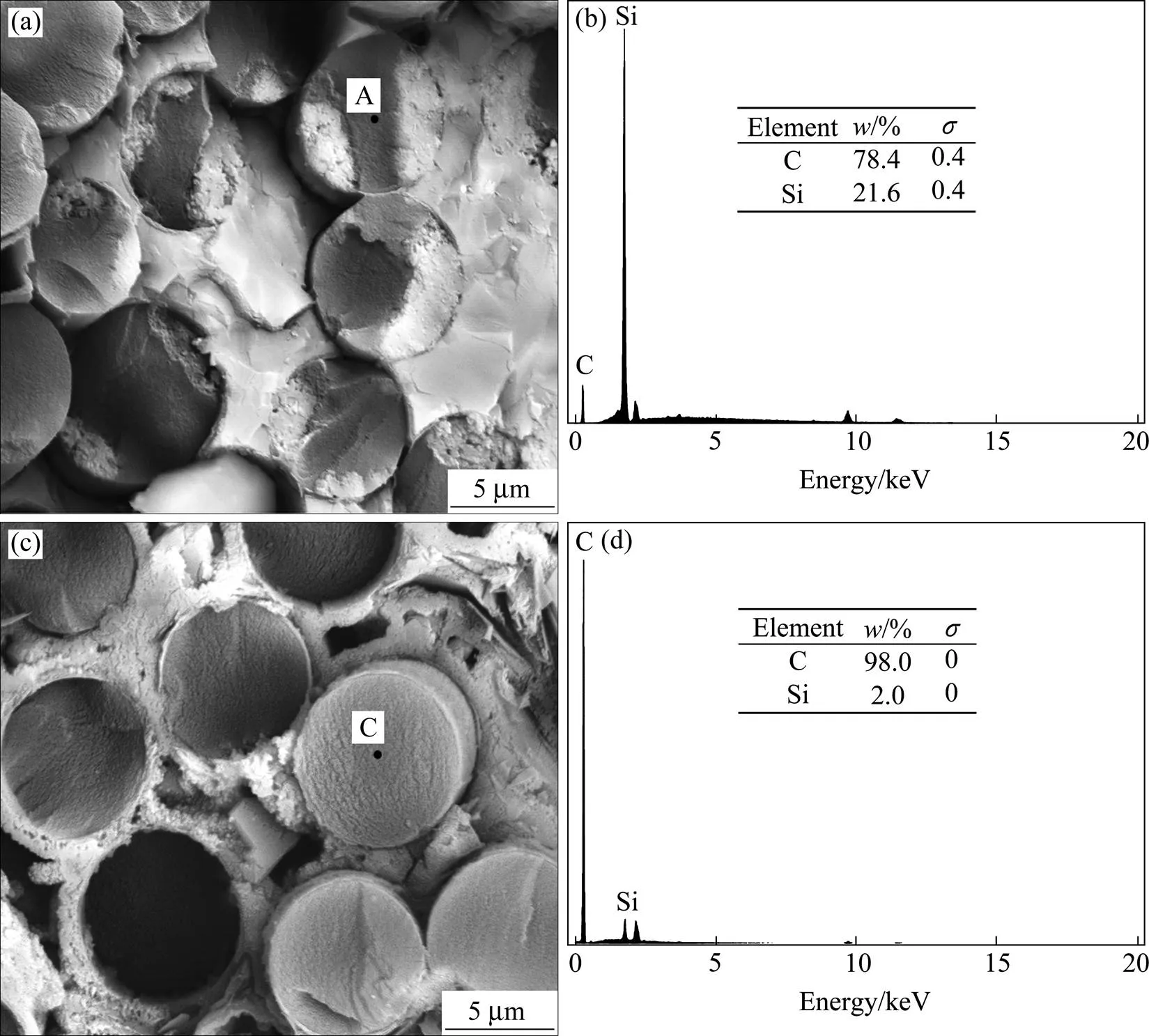

图2为炭纤维表面PyC/SiC复合涂层元素组成分析,从图2可以看出在较亮的SiC涂层,部分Si元素含量较高,在较暗的PyC涂层中Si元素含量较低,但仍有Si元素分布,这说明在SiC涂层和PyC涂层交替沉积的时候,两种涂层并不是直接转变,而是存在一个SiC与PyC共沉积的区域,这个区域使得两种涂层没有明显的界面,能够降低涂层与炭纤维、涂层与涂层之间的内应力,从而防止涂层的开裂和剥落,提高材料的力学性能。

图1 炭纤维表面PyC/SiC复合涂层SEM照片

(a) Section of composite coating;(b) Surface of composite coating

图2 炭纤维表面PyC/SiC复合涂层元素分析

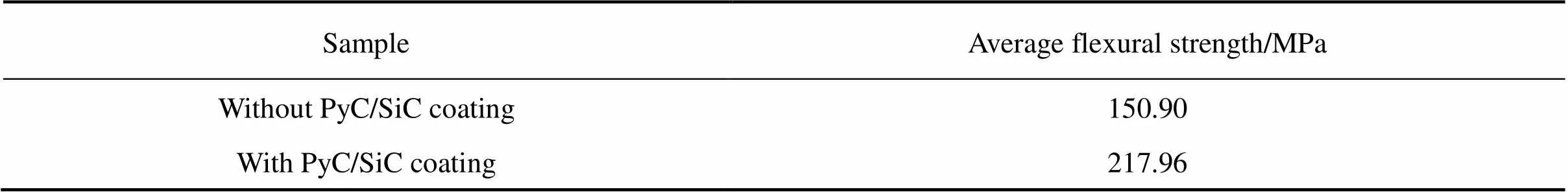

表1所列为两组Cf/SiC复合材料的力学性能。可以看出炭纤维有无复合涂层对Cf/SiC复合材料的力学性能影响很大,其中无复合涂层炭纤维所制备的Cf/ SiC复合材料的力学性能较差,抗弯强度只有150.90 MPa。相较而言,有复合涂层炭纤维所制备的Cf/SiC复合材料的力学性能较好,抗弯强度达到217.96 MPa,与无复合涂层做界面改性的Cf/SiC复合材料相比,抗弯强度提高了44.44%。

表1 Cf/SiC复合材料抗弯强度

2.2 界面复合涂层对Cf/SiC复合材料力学性能的影响机理

图3为Cf/SiC复合材料的断口形貌。由图3(a)可知,没有做界面复合涂层改性的复合材料断口平整,基体较为致密,炭纤维与基体紧密结合,炭纤维拔出不明显,且出现部分炭纤维陶瓷化现象;由图3(b)可知,做了界面复合涂层改性的复合材料断口不平整,复合涂层与基体结合紧密,有较明显的纤维拔出现象,且纤维拔出后涂层留在基体中,表现为强界面结合。

图4为Cf/SiC复合材料区域能谱分析结果。由图4(a)可知,没有做界面复合涂层改性的复合材料的炭纤维被严重侵蚀,对炭纤维A点标记处进行能谱分析(图4(b)),发现有较多Si元素存在,说明在反应熔渗过程中液态Si与PyC反应后,又与炭纤维发生反应,并扩散到纤维内部;由图4(c)可知,做了界面复合涂层改性的复合材料中的炭纤维几乎没有被侵蚀,对炭纤维C点标记处进行能谱分析(图4(d)),发现很少量的Si元素,应为CVD SiC时引入,纤维表面CVD PyC/ SiC复合涂层清晰可见,说明界面复合涂层能够较好地保护炭纤维不被液态Si侵蚀,且具有较好的力学承载能力。

图3 Cf/SiC复合材料断口SEM形貌图

(a) Without composite coating; (b) With composite coating

图4 Cf/SiC复合材料局部微观SEM形貌及能谱分析

(a) Micromorphology of carbon fibers of composite interface-free coating; (b) Energy spectrum analysis of carbon fibers of composite interface-free coating; (c) Micromorphology of carbon fibers of composite interface coating; (d) Energy spectrum analysis of carbon fibers of composite interface coating

由上述现象可得,PyC/SiC复合涂层能够减轻甚至避免炭纤维在反应熔渗过程中被液态Si侵蚀,复合涂层与基体为强界面结合。对于Cf/SiC复合材料,在采用反应熔渗法制备时,由于液态Si与炭纤维的界面反应,使炭纤维受损。炭纤维的损伤会使纤维不能有效地承载基体传递的载荷,造成材料力学性能降低。因此,通过在炭纤维表面制备PyC/SiC复合涂层,能够有效地保护炭纤维不被液态Si侵蚀,从而提高材料的力学性能。同时涂层与基体的强界面结合有利于载荷的传递,也可提高材料的力学性能。

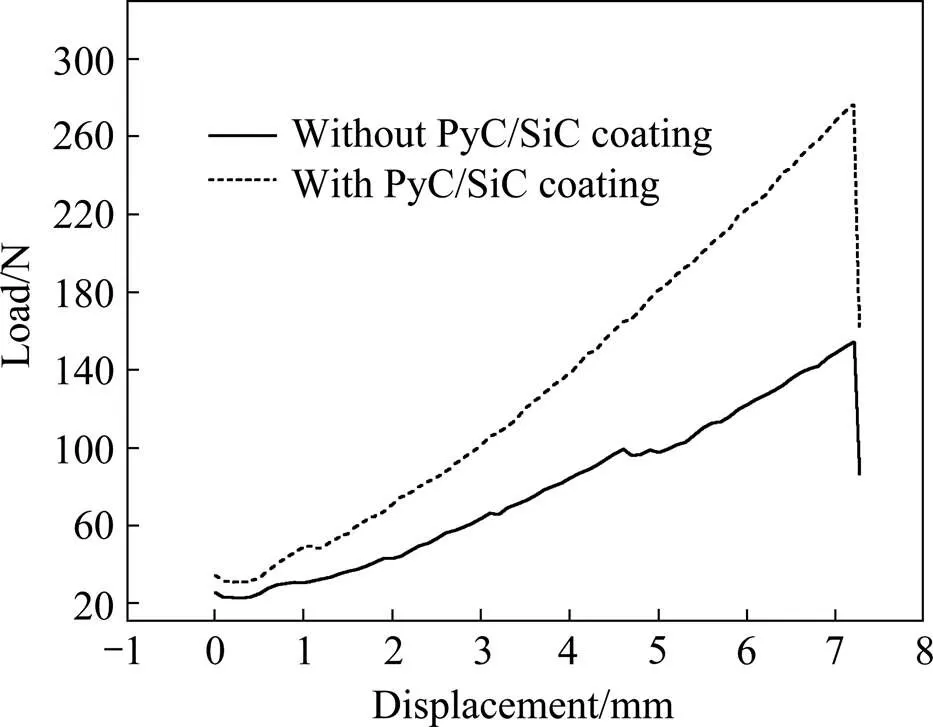

图5为Cf/SiC复合材料载荷−位移曲线,由图可知无论材料是否有界面复合涂层改性,材料均加载至最大载荷时表现为线弹性,随后呈断崖式下降,材料表现为典型脆性断裂现象。因此,虽然界面复合涂层的强界面结合能够提高Cf/SiC复合材料的力学性能,但对于材料断裂韧性的提高无明显作用,这可能是涂层厚度偏薄或层数偏少的原因。

2.3 表面CVD SiC涂层的微观形貌及Cf/SiC复合材料的力学性能参数

图6为复合材料表面CVD SiC涂层表面XRD图谱,其中35.6°,60.0°,71.8°和75.5°分别对应(111)、(220)、(311)和(222)面的衍射峰,因此,采用CVD法制备的SiC涂层由β-SiC组成。由于在1 050~1 150 ℃之间,SiC是沿着最密堆积的方向生长,因此在(111)方向上有很强的取向性,也正是由于这种择优取向生长,取向为(200)晶面的含量很少,相对应的41.4°衍射峰的强度很低。综上所述,采用CVD法制备的SiC涂层为β-SiC。

图5 Cf/SiC复合材料载荷−位移曲线

图6 CVD SiC涂层表面XRD图谱

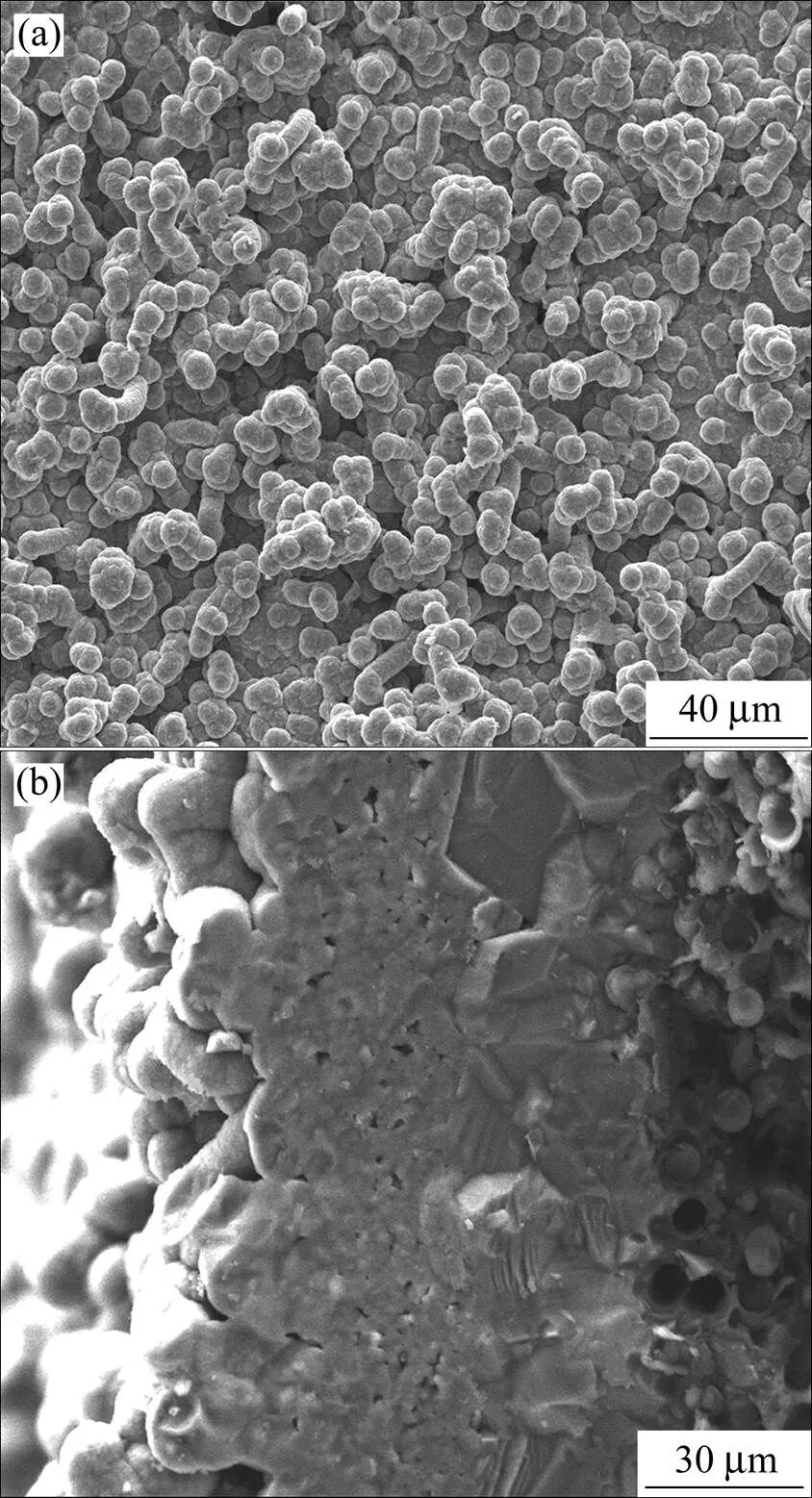

图7为复合材料表面CVD SiC涂层的表面与截面SEM形貌图。由图7(a)可知,采用CVD制备的SiC涂层由球状SiC小颗粒堆积融并而成,表面无裂纹等缺陷。由图7(b)可知,CVD SiC涂层厚度较为均匀,与基体结合良好,没有贯穿裂纹。

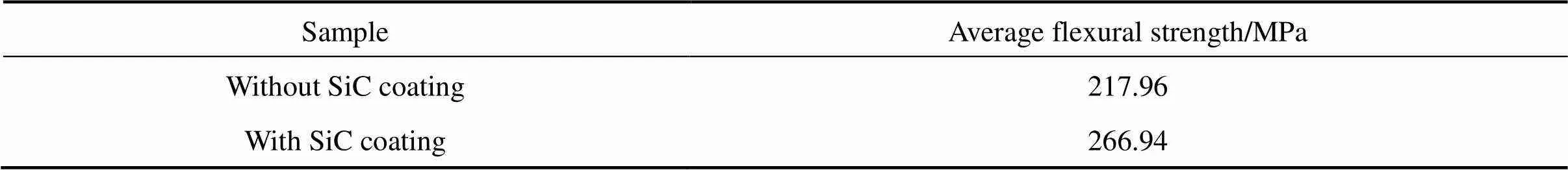

表2为界面复合涂层改性的两组Cf/SiC复合材料的力学性能参数,可以看出CVD SiC涂层表面改性对Cf/SiC复合材料的力学性能影响很大,其中没有做表面改性的Cf/SiC复合材料的抗弯强度为217.96 MPa。相较而言,通过CVD SiC涂层做表面改性的Cf/SiC复合材料的力学性能更好,抗弯强度达到266.94 MPa,提高了22.47%。

图7 CVD SiC涂层SEM照片

(a) Surface image; (b) Section image

表2 Cf/SiC复合材料抗弯强度

2.4 表面CVD SiC涂层对Cf/SiC复合材料力学性能的影响机理

表面CVD SiC涂层可以提升Cf/SiC复合材料的抗弯强度的原因主要有:1) SiC涂层可以填补材料的表面缺陷从而使材料的抗弯强度提高。图8所示为表面CVD SiC涂层Cf/SiC复合材料的断口形貌照片,从图8(a)可以看出,SiC涂层填补了试样表面的凹槽,可减少应力集中,抗弯强度提高;2) SiC涂层能够包覆易裂部位,在受到载荷时纤维与纤维之间容易脱粘而产生裂纹使材料断裂,因此纤维束贯穿材料的部位容易断裂,SiC涂层能够包覆此易裂部位(图8(b)),提高材料的抗弯强度;3) SiC涂层在断裂过程中与基体脱粘(图8(c)),并使裂纹偏转(图8(b)),可大幅增加在断裂过程所需要的断裂功,提高材料的强度;4) 在SiC涂层生成过程中,部分气体以材料的裂纹和孔隙等缺陷作为扩散通道,扩散到材料内部生成SiC颗粒(图8(d)),在一定程度上弥补了材料内部的裂纹孔洞等缺陷,提高了材料的抗弯强度。

图8 表面CVD SiC涂层Cf/SiC复合材料断口SEM照片

(a) Filling surface defects; (b) Cladding fragile parts; (c) Coating debonding; (d) Filling internal holes

综上所述,CVD SiC涂层能够通过填补表面缺陷,包覆易裂部位,涂层脱粘,弥补内部缺陷等方式提高抗弯强度。

3 结论

1)未对界面PyC/SiC复合涂层改性时,Cf/SiC复合材料的抗弯强度为150.90 MPa;采用PyC/SiC复合涂层改性后,抗弯强度达到217.96 MPa,提高了44.44%;通过CVD SiC涂层的表面涂层改性,抗弯强度进一步提高,达到266.94 MPa,提高了22.47%。

2)界面PyC/SiC复合涂层改性能够通过保护炭纤维在反应熔渗过程中不被液态Si侵蚀,从而提高材料的力学性能,复合材料断裂机理为脆性断裂。

3)表面CVD SiC涂层能够通过填补表面缺陷,包覆易裂部位,涂层脱粘,弥补内部缺陷等方式提高材料的抗弯强度。

[1] 邹世钦, 张长瑞, 周新贵, 等. 连续纤维增强陶瓷基复合材料在航空发动机上的应用[J]. 航空发动机, 2005, 31(3): 55−58. ZOU Shiqin, ZHANG Changrui, ZHOU Xingui, et al. Application of continuous fiber reinforced ceramic matrix composites in aeroengine[J]. Aeroengine, 2005, 31(3): 55−58.

[2] FAN S, ZHANG L, CHENG L, et al. Microstructure and frictional properties of C/SiC brake materials with sandwich structure[J]. Ceramics International, 2011, 37(7): 2829−2835.

[3] PADTURE N P. Advanced structural ceramics in aerospace propulsion[J]. Nature Materials, 2016, 15(8): 804.

[4] 张玉娣, 周新贵, 张长瑞. Cf/SiC陶瓷基复合材料的发展与应用现状[J]. 材料工程, 2005(4): 60−63. ZHANG Yudi, ZHOU Xingui, ZHANG Changrui. Development and application of Cf/SiC ceramic matrix composites[J]. Journal of Materials Engineering, 2005(4): 60−63.

[5] XUAN Z, ZHU D, QIAO X, et al. Friction and wear properties of C/C-SiC braking composites[J]. Tribology, 2012, 38(3): 2467−2473.

[6] 张勇, 冯涤, 陈希春. 连续纤维增强SiC 复合材料制备工艺与性能研究进展[J]. 材料导报, 2005, 19(3): 63−66. ZHANG Yong, FENG Di, CHEN Xichun. Development of properties and process on continuous fiber reinforced SiC composite[J]. Materials Review, 2005, 19(3): 63−66.

[7] XIANG Y, LI W, WANG S, et al. Ablation behavior and mechanism of SiC/Zr-Si-C multilayer coating for PIP-C/SiC composites under oxyacetylene torch flame[J]. Composites Part B, 2015, 69: 127−132.

[8] UHLMANN F, WILHELMI C, SCHMIDT-WIMMER S, et al. Preparation and characterization of ZrB2and TaC containing C f /SiC composites via Polymer-Infiltration-Pyrolysis process[J]. Journal of the European Ceramic Society, 2017, 37(5): 1955− 1960.

[9] KUMAR S, BABLU M, RANJAN A, et al. Fabrication of 2D C/C-SiC composites using PIP based hybrid process and investigation of mechanical properties degradation under cyclic heating[J]. Ceramics International, 2017, 43(3): 3414−3423.

[10] 焦健, 刘善华. 化学气相渗透工艺(CVI)制备陶瓷基复合材料的进展研究[J]. 航空制造技术, 2015, 483(14): 101−104. JIAO Jian, LIU Shanhua. Progress in ceramic matrix composites fabricated by chemical vapor infiltration (CVI) process[J]. Aeronautical Manufacturing Technology, 2015, 483(14): 101− 104.

[11] 张波, 李瑞珍, 解惠贞. 熔融渗硅法制备C/C-SiC复合材料工艺参数研究[J]. 材料导报, 2015(S1): 389−392. ZHANG Bo, LI Ruizhen, XIE Huizhen. Research of the parameter of liquid silicon in filtration process for C/C-SiC composites[J]. Materials Review, 2015(S1): 389−392.

[12] 刘跃, 付前刚, 李贺军, 等. 反应熔体渗透法制备C/C-SiC复合材料的微观结构及抗氧化性能[J]. 中国材料进展, 2016, 35(2): 128−135. LIU Yue, FU Qianqiang, LI Hejun, et al. Microstructure and oxidation resistance of C/C-SiC composites prepared by reactive melt infiltration[J]. Materials China, 2016, 35(2): 128−135.

[13] ZHONG W, WANG S, LI J, et al. Design of carbon fiber reinforced boron nitride matrix composites by vacuum-assisted polyborazylene transfer molding and pyrolysis[J]. Journal of the European Ceramic Society, 2013, 33(15/16): 2979−2992.

[14] KRENKEL W,BERNDT F.C/C-Si C composites for space applications and advanced friction systems[J]. Mater Sci Eng, A, 2005, 412(1/2): 177−181.

[15] PATEL M, SAURABH K, PRASAD B V V, et al. High temperature C/C-Si C composite by liquid silicon infiltration: a literature review[J]. Bull Mater Sci, 2012, 35(1): 67−77.

[16] KRENKEL W. Ceramic Matrix Composites: Fiber Reinforced Ceramics and Their Applications[M]. WILEY-VCH Verlag Gm-b H & Co KGa A, 2008: 73−80.

[17] SHEN A Q, GLEASON B, MCKINLEY G H, et al. Fiber coating with surfactant solutions[J]. Physics of Fluids, 2002, 14(11): 4055−4068.

[18] 代吉祥, 沙建军, 王首豪, 等. 纤维表面状态对C/C-SiC复合材料微观组织和相成分的影响[J]. 航空学报, 2015, 36(5): 1704−1712. DAI Jixiang, SHA Jianjun, WANG Shouhao, et al. Influence of fiber surface state on microstructure and phase composition of C/C-SiC composites[J]. Acta Aeronautica ET Astronautica Sinica, 2015, 36(5): 1704−1712.

[19] 刘荣军, 曹英斌, 龙宪海, 等. 先驱体浸渍−裂解SiC界面改性涂层对气相渗硅3D-Cf/SiC复合材料力学性能的影响[J]. 复合材料学报, 2016, 33(6): 1266−1273. LIU Rongjun, CAO Yingbin, LONG Xianhai, et al. Effects of precursor infiltration pyrolysis SiC interphase modified coating on mechanical properties of 3D-Cf/SiC composites prepared by gaseous silicon infiltration process[J]. Acta Materiae Compositae Sinica 2016, 33(6): 1266−1273.

[20] 刘荣军, 曹英斌, 杨会永, 等. CVD-SiC界面改性涂层对气相渗硅制备Cf/SiC复合材料力学性能的影响[J]. 材料工程, 2018, 46(1): 37−43. LIU Rongjun, CAO Yingbin, YANG Huiyong, et al. Effect of CVD-SiC interface modification coating on the mechanical properties of Cf/SiC composite prepared by gaseous silicon infiltration process[J]. Journal of Materials Engineering, 2018, 46(1): 37−43.

[21] 湖南兴晟新材料科技有限公司. 炭纤维增强碳化硅陶瓷基复合材料及其制备方法[P]. CN. A, 201910091540.8, 2019. Hunan Xingsheng New Matterials Technology Co., Ltd. Carbon fiber reinforced silicon carbide ceramic matrix composites and their preparation methods[P]. CN. A, 201910091540.8, 2019.

Effect of carbon fiber coating modification on mechanical properties of rapidly prepared Cf/SiC composite

SUN Yehua1, LI Guodong1, YE Guozhu2, SHI Qi1, ZHANG Yang1, HE Anqing2

(1. State Key Laboratory of Powder Metallurgy, Central South University, Changsha 410083, China;2. Hunan Xingsheng Novel Materials Technology Co., Ltd, Zhuzhou 412000, China)

Cf/SiC composites were fabricated by new rapid forming process and reactive melt infiltration, using SiC powder, phenolic resin powder and coated as well as uncoated carbon fiber felt/cloth as raw materials. Then the surface of Cf/SiC composites were coated by chemical vapor deposition (CVD) SiC coating. The effects of coating modification of the carbon fiber and surface coating on the mechanical properties of Cf/SiC composite were studied by XRD phase analysis, scanning electron microscopy (SEM) and mechanical properties test of composite. The results show that CVD PyC/SiC composite interface coating can improve the mechanical properties of the composite materials by protecting carbon fibers from liquid Si corrosion during reactive melt infiltration. CVD SiC surface coating can improve the bending strength of Cf/SiC composite by filling surface defects, cladding fragile parts, coating debonding and remedying internal defects. The bending strength of carbon fiber with PyC/SiC composites coating increases from 150.90 MPa to 217.96 MPa. By means of CVD SiC surface coating, the bending strength is further improved to 266.94 MPa.

Cf/SiC composite; CVD (chemical vapor deposition); interface coating; surface coating; bending strength

TB332

A

1673-0224(2019)03-248-07

2018−11−23;

2019−01−22

李国栋,教授,博士。电话:13087317973;E-mail: lgd63@163.com

(编辑 高海燕)