喷射成形7075铝合金的微观组织与力学性能

吴建军,隋大山,朱玲玲,刘明翔,崔振山

喷射成形7075铝合金的微观组织与力学性能

吴建军,隋大山,朱玲玲,刘明翔,崔振山

(上海交通大学 材料科学与工程学院 塑性成形技术与装备研究院,上海 200030)

采用喷射成形工艺制备7075铝合金沉积坯,并对材料进行塑性变形和T6峰值时效热处理。测试和分析材料在不同制备状态下的力学性能以及微观组织和拉伸断口特征,系统研究喷射成形工艺对7075铝合金微观组织和力学性能的影响。结果表明:喷射沉积态7075铝合金的晶粒呈等轴晶状,尺寸细小均匀;与铸态组织相比,第二相沿晶界分布,且在晶粒内部以针状和球状大量存在,Mg、Zn元素的分布更均匀,偏析情况明显改善,但材料内部存在一定量的细小孔隙;且合金的拉伸断口呈河流花样,属脆性断裂。喷射沉积态合金经过塑性变形致密化后,抗拉强度提高至529 MPa。T6热处理可以进一步提高材料的力学性能,抗拉强度达到642 MPa,伸长率提高到8.36%。

喷射成形;7075铝合金;显微组织;力学性能;偏析

7xxx系铝合金因具有强度高、密度低、耐腐蚀等优点[1−2],在航空、船舶等领域被广泛用作结构件[3−4]。随着对材料性能要求的不断提升,利用喷射成形工 艺[5-7]代替传统铸造方法,已成为7xxx系铝合金在新型制备技术开发方面的重要内容之一。已有的研究表明[8−9],喷射成形工艺能够有效削弱7xxx系铝合金中所含合金元素的偏析倾向,经过T6热处理之后,其内部第二相颗粒MgZn2更细小且分布更均匀,可有效提高综合力学性能。ANDO等[10]与WHITE等[11]的研究发现,采用喷射成形工艺制备铝合金时,保护性气体环境可明显缓解沉积坯的氧化;后续的挤压变形可使原始喷射态晶粒进一步细化,沉淀相分布更均匀。如果进一步对材料进行固溶+时效处理(如回归再时效处理等)从而引起晶界不连续分布效应,将大大提高材料的整体性能[12−14]。JUAREZ-ISLAS等[15]在喷射成形的原材料设计阶段改变原有7150牌号合金中合金元素的含量((Zn)=12%),所得的喷射态7150X铝合金组织中未发现任何宏观偏析,且经过挤压+T6峰值时效处理后,合金的抗拉强度达821 MPa。但对7xxx系铝合金而言,增加Zn含量提高强度的同时,会增大热开裂倾向,严重影响材料性能和使用寿命[16−17]。另外,CUI等[18]在不同热条件下得到的喷射态过共晶铝硅合金((Si)=35%),其微观组织由较细的初生硅与改性共晶相组成,冷却速率直接影响初生硅相的尺寸。

国内科研工作者采用传统工艺对7075铝合金进行了大量研究,但是对喷射成形7075铝合金的基础研究并不多。本文作者在前期数值模拟工作的基础 上[19],得到合理的喷射成形工艺参数。根据此工艺参数制备7075铝合金,并观察合金的显微组织第二相的形状和元素的分布规律;然后对材料进行塑性变形和热处理,通过比较不同状态下材料的力学性能,分析喷射成形对力学性能的影响规律,以期为我国喷射成形工业生产工艺和后续加工工艺的发展提供实验 依据。

1 实验

实验所用原材料为7075铝合金挤压棒材,其化学成分(质量分数,%)为Zn5.20%,Mg2.32%,Cu1.36%,Si0.12%,Fe0.16%,Mn0.08%,Cr0.19%,Ti0.02%,余量为Al。利用超音速雾化喷射成形装置制备7075铝合金坯体,喷射成形示意图如图1所示。雾化气体为氮气,雾化压力1.0 MPa,导液管内径4.0 mm,沉积高度460 mm。沉积态合金样品为具有高斯分布形状的且直径150 mm,高40 mm的圆锥形坯料,如图2所示。另外,将原材料放入中频感应炉内熔化,凝固冷却后获得铸态坯料。

利用线切割分别在喷射成形态和铸态7075铝合金的中心部位取样,试样尺寸为10 mm×10 mm×5 mm,经镶嵌、水磨、抛光步骤,完成金相试样制备。用科勒试剂(2.5 mL HNO3+1.5 mL HCl+1 mL HF+ 95 mL H2O)腐蚀1~5 s,利用光学显微镜和扫描电镜,观察喷射成形态和铸态7075铝合金的微观组织。

图1 喷射成形示意图

图2 喷射成形7075铝合金沉积坯

从喷射成形态坯料中心部位用线切割的方法切取尺寸30 mm×30 mm×120 mm的长方体样品,放入真空加热炉中加热至440 ℃,均热保温30 min后取出;在320 t液压机上进行单道次镦粗塑性变形,将厚度由30 mm锻至18 mm;根据国标GB/T228—2002,在锻造后的材料芯部切取拉伸试样,直径为12 mm,长度为90 mm,进行拉伸实验,并用扫描电镜观察拉伸断口形貌。另外在喷射成形态坯料的中心部位切取直径为59 mm,长度为40 mm的圆柱体试样,经过热挤压(挤压温度为420 ℃,挤压后圆柱体试样的直径由59 mm减小至19 mm)+固溶(固溶温度为470 ℃,保温1 h后水淬)+峰值时效(时效温度为120 ℃,保温20 h后空冷)热处理后,同样从中心部位切取拉伸试样进行试验,并观察断口的形貌特征。

2 结果与讨论

2.1 显微组织

2.1.1 喷射成形显微组织

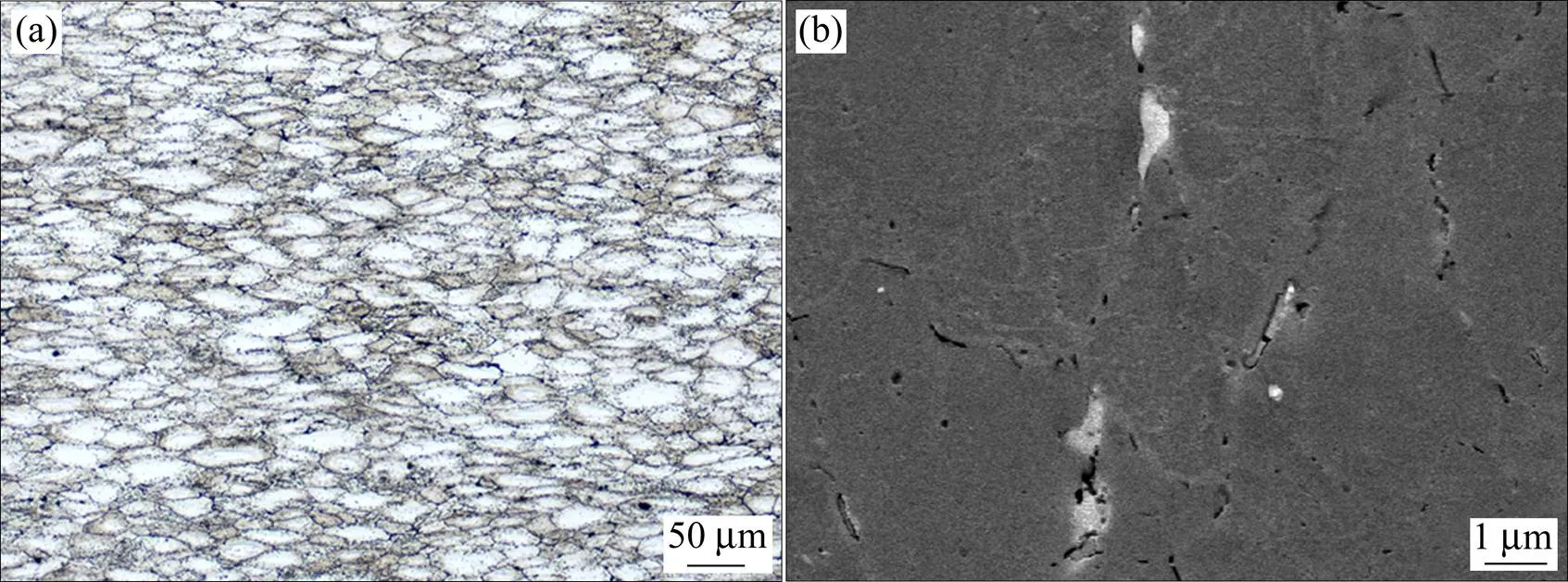

图3所示为铸态和喷射成形态7075铝合金的金相组织。对比图3(a)和(b)可知,铸态7075铝合金以白色为基底,晶界不规则,晶粒大小差别较大,尺寸分布在20~80 μm之间;而喷射成形态材料为等轴晶组织,晶粒的圆整度较好,尺寸约为20~50 μm。但喷射态7075铝合金的晶界附近分布着一些细小的孔隙,这是由于喷射成形的冷却速率较快,液相颗粒未及时填充固相颗粒的间隙便已凝固所致。所以在喷射成形态7075铝合金的后续工艺中,必须进行致密化处理,以消除孔隙,保证材料的连续性和完整性。

图3 铸态与喷射成形态7075铝合金的金相组织

(a) As-cast; (b) As-sprayed

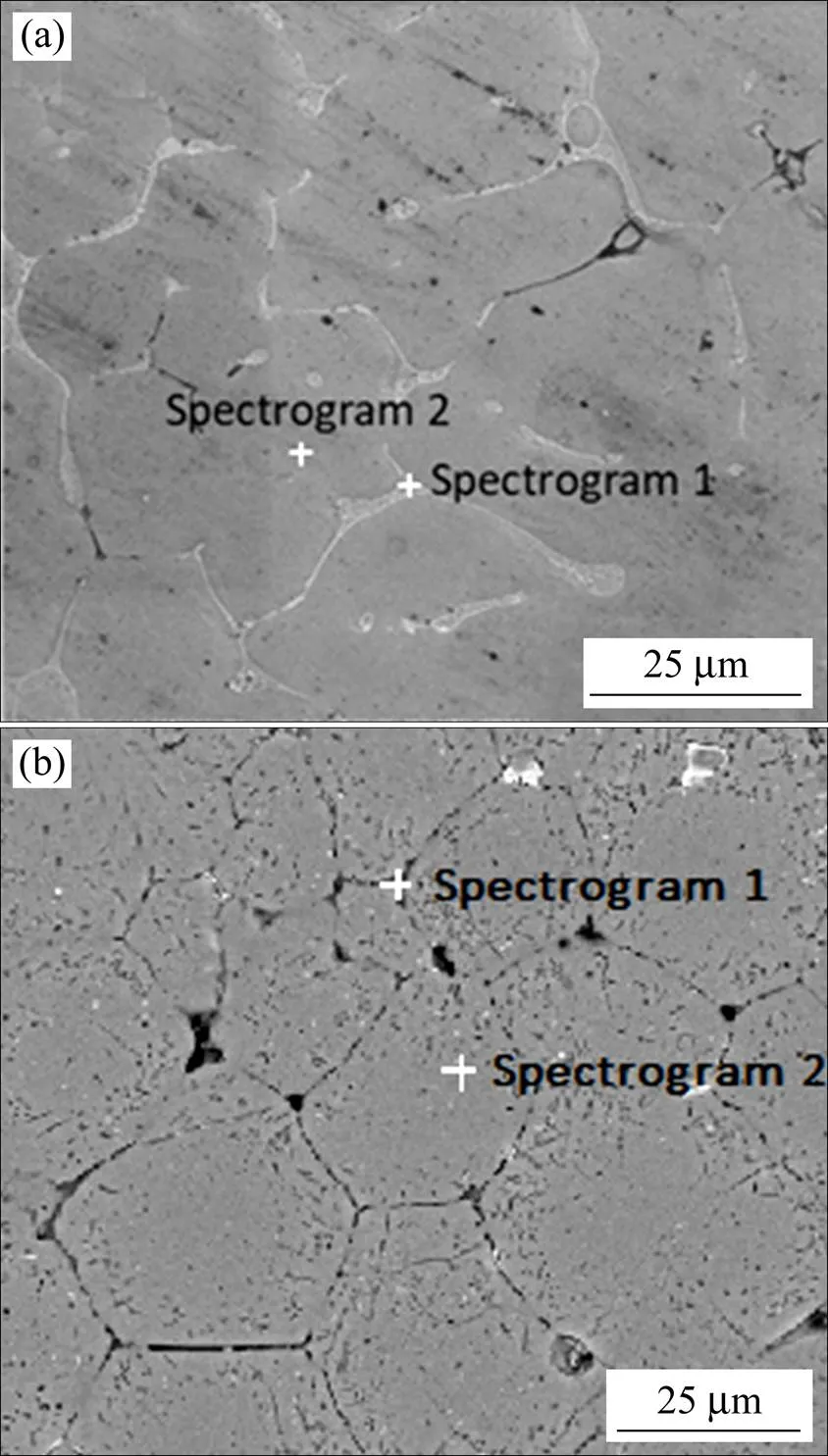

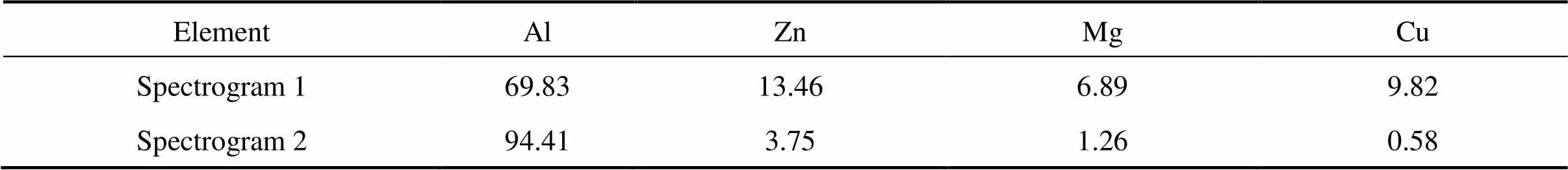

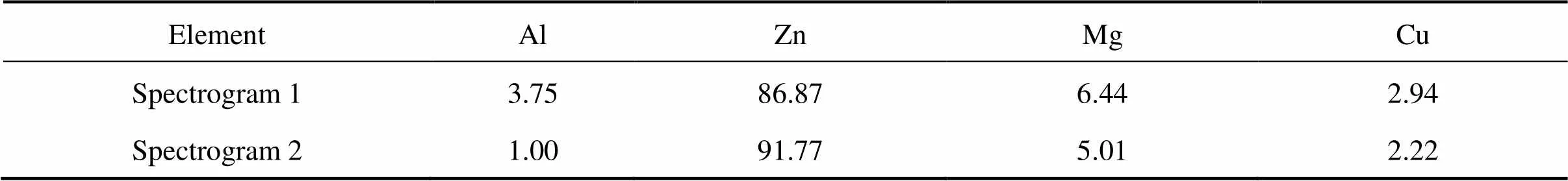

图4所示为铸态和喷射成形7075铝合金的SEM照片。由图可见,铸态组织中的黑色第二相以三角晶界为节点,沿晶界成网状分布,整体较粗大。而喷射成形材料中的第二相除了沿晶界分布之外,还以细小的针状和球状在晶粒内部大量分布,且晶粒内部靠近晶界处的第二相数量明显多于晶粒中间位置处的数量。与铸态合金相比,喷射成形态材组织明显细化,同时晶粒球形度较好。利用EDS分析得到铸态和喷射成形态组织中晶粒内部和三角晶界处合金元素的含量(质量分数),如表1和2所列。由表1可知,铸态组织的三角晶界处合金元素的整体浓度较高,其中Zn,Mg和Cu的总含量为30.17%;而晶粒内部合金元素的整体浓度偏低,其中Zn,Mg和Cu的总含量为5.59%。由晶界平衡偏析理论和偏聚理论可知,晶界结构缺陷比晶内多,Zn,Mg和Cu都能降低表面 能[20−21],这就使得在结晶过程中,它们自发地向晶界偏聚;同时铸造过程中的冷却速率较慢,会进一步加剧晶界偏聚程度。这些原因导致铸态合金的组织存在严重的晶界偏析。

图4 铸态与喷射成形态7075铝合金的SEM照片

(a) As-cast; (b) As-sprayed

表1 图4(a)中三角晶界处与晶粒内部的元素组成

表2 图4(b)中三角晶界处与晶粒内部的元素组成

7075铝合金中Zn,Mg,Cu元素的质量分数分别为5.20%,2.32%,1.36%,总质量分数为8.88%。由表2可知,喷射成形态组织在三角晶界处、晶粒内部的元素含量都与标准值相差不大。这是因为喷射成形过程冷却速率很快,合金元素来不及发生偏聚。

图5所示为喷射成形态7075铝合金材料内部的EDS元素面扫描分布图。由图可知,Al和Cu的分布存在明显的晶界效应,Al元素在晶界处的含量较低,而Cu元素与其相反,其晶界处含量较高,尤其在三角晶界处最显著;Zn和Mg在整个面内分布较均匀,不存在明显的晶界富集效应。再结合图4中第二相的分布可知,喷射成形能够有效降低基体中二次相的尺寸,改善二次相的分布情况,避免粗大相对材料性能的削弱作用;同时还能提高Zn、Mg、Cu等元素在a-Al基体中分布的均匀程度,减弱Zn和Mg的偏析现象,并且对Cu的偏析也有一定的改善。

2.1.2 锻造后的显微组织

锻造后的喷射成形态组织如图6所示。由图6(a)可以看出,锻造后组织中的孔隙大部分已经闭合,第二相靠近晶界处密集分布,晶内中心区域可见大量的α-Al基体。观察图6(b)可以发现,锻造后的组织还有少数粗大的第二相镶嵌在晶界处。

图5 喷射成形7075铝合金的元素分布

(a) Al; (b) Zn; (c) Mg; (d) Cu

图6 锻造后喷射成形态7075铝合金的显微组织

(a) OM; (b) SEM

2.1.3 挤压−固溶时效的显微组织

挤压−固溶时效后的喷射成形态组织如图7所示。由图7(a)可以看出,此时的孔隙已经闭合消失,且在晶界处出现细小晶粒,发生了再结晶现象。观察图7(b)可知,第二相颗粒已均匀地分布在α-Al基体上,晶界处无明显的粗大第二相。

图7 挤压−固溶时效后喷射成形态7075铝合金的显微组织

(a) OM; (b) SEM

2.2 力学性能

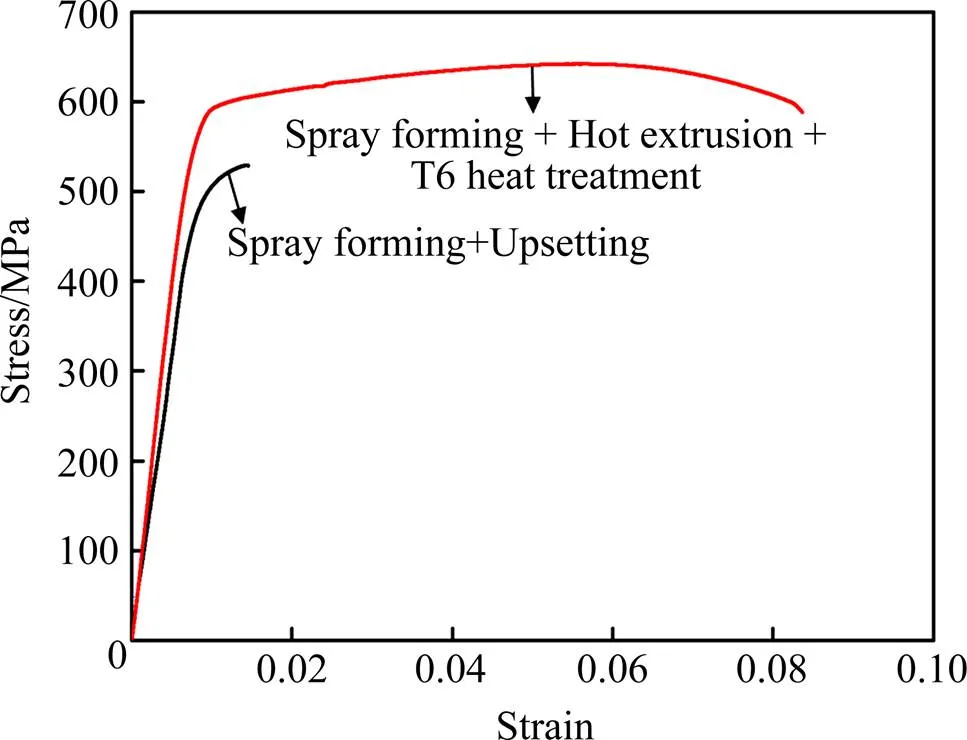

喷射态+镦粗合金和喷射+挤压+T6处理的7075铝合金的单向拉伸应力–应变曲线如图8所示。根据文献[7]报道,原始喷射成形态7075铝合金的抗拉强度和拉伸屈服强度分别为130 MPa和110 MPa,伸长率<1.0%。对喷射成形铝合金进行镦粗塑性变形后,抗拉强度提升至529 MPa,但伸长率仍然较低,约为1.5%。对原始喷射态材料经过热挤压和T6热处理后,抗拉强度可达642 MPa,伸长率大幅度提高到8.4%,力学性能显著提高。

图8 不同状态的7075铝合金单向拉伸应力应变曲线

喷射态+镦粗合金和喷射+挤压+T6处理态7075铝合金的拉伸断口SEM图片如图9所示。根据文献[7]的研究结果,喷射成形态合金断裂时,裂纹沿晶界不连续扩展,存在较多解理台阶,众多台阶汇合形成河流花样,断面上没有任何韧窝特征出现,属于解理断裂。从图7(a)发现,喷射态材料经过塑性变形处理后,拉伸断口上分布着“类解理”小平面、撕裂棱以及小而浅的韧窝,同时喷射过程中形成的孔隙在锻造时没有被完全压合,也存在于断裂表面上。结合图6中的拉伸应力–应变曲线可知,此状态下7075铝合金对应的伸长率较低,因为在拉伸过程中,材料内部存在的未闭合孔隙直接成为裂纹源,在外力作用下裂纹不断扩展,最后形成宏观裂纹导致材料提前断裂,强度和伸长率均未达到理想值。

由图9(b)看出,喷射+挤压+T6态材料的断面上以小韧窝为主,同时混有少量的解理面。与图9(a)相比,韧窝数量大幅增加,这说明断口的韧性断裂特征增多,从图8可看出材料的伸长率从镦粗变形后的1.5%增加至8.4%,塑性明显提高。

从图3~5可知,采用喷射成形工艺制备7075铝合金,能明显细化晶粒和二次相颗粒,改善晶粒的球形度以及第二相的分布情况,并在细晶强化以及弥散强化作用下,材料力学性能较铸态材料有明显提高。但喷射态材料内部会不可避免地存在细小孔隙,在材料变形过程中孔隙充当裂纹源的角色,受到外部作用力时会快速扩展,导致材料断裂失效。

对喷射成形态材料进行热挤压致密化处理,能够有效减少甚至完全消除材料内部的孔隙,同时使晶粒发生变形甚至破碎。经过进一步的T6峰值时效处理,在保温阶段,Mg,Cu和Zn等合金元素全部回溶至α-Al基体中,然后在低温下进行时效处理,使得二次相能够以更小的尺寸以及更好的弥散程度分布在基体中,有效阻止晶界和位错运动,同时晶粒更加细化,材料内部残余应力得以消除,从而使材料的伸长率和强度大幅提高。

图9 不同状态的7075铝合金拉伸断口SEM图片

(a) As-sprayed and forged; (b) As-extruded and T6 hot treatment

3 结论

1) 与铸态微观组织相比,喷射成形7075铝合金的晶粒呈等轴晶且明显细化;第二相沿晶界分布,而在晶粒内部以针状和球状大量存在,并且晶界周围第二相的含量高于晶粒中间位置。仅Cu在晶界处浓度较高外,而Mg、Zn的分布较均匀,偏析情况明显 改善。

2) 喷射成形7075铝合金的拉伸断裂方式为脆性断裂;经过镦粗塑性变形致密化后,抗拉强度提高至529 MPa,但材料内部的孔隙在变形过程中没有被完全压实,材料的伸长率只有1.5%。

3) 对喷射成形7075铝合金进行热挤压致密化处理和T6(固溶+峰值时效)热处理,可显著提高合金的力学性能,抗拉强度达到642 MPa,伸长率达8.36%,断裂方式由脆性断裂转变为韧性断裂。

[1] 刘晓涛, 崔建忠. Al-Zn-Mg-Cu系超高强铝合金的研究进展[J].材料导报, 2005, 19(3): 47−51. LIU Xiaotao, CUI Jianzhong. Process in research on ultra high strength Al-Zn-Mg-Cu alloy[J]. Materials Review, 2005, 19(3): 47−51.

[2] RAO A C U, VASU V, GOVINDARAJU M, et al. Stress corrosion cracking behaviour of 7xxx aluminum alloys: A literature review[J]. Transactions of Nonferrous Metals Society of China, 2016, 26(6): 1447−1471.

[3] ROMETSCH P A, ZHANG Y, KNIGHT S. Heat treatment of 7xxx series aluminium alloys—some recent developments[J]. Transactions of Nonferrous Metals Society of China, 2014, 24(7): 2003−2017.

[4] LUMLEY R N, POLMEAR I J, MORTON A J, et al. Recent developments in advanced aircraft aluminium alloys[J]. Materials & Design, 2014, 56(4): 862−871.

[5] LAVERNIA E J, GRANT N J. Spray deposition of metals: A review[J]. Materials Science & Engineering, 1988, 98(2): 381−394.

[6] XIANG Jinzong, ZHANG Yin, FAN Wenjun, et al. Spray deposition behavior and numerical simulation of growth of tubular preform in spray forming process[J]. Journal of Iron and Steel Research International, 2012, 19(2): 28−35.

[7] CAI W D, LAVERNIA E J. Modeling of porosity during spray forming[J]. Materials Science & Engineering A (Structural Materials: Properties, Microstructure and Processing), 1997, 226−228: 8−12.

[8] SHARMA M M, AMATEAU M F, EDEN T J. Mesoscopic structure control of spray formed high strength Al-Zn-Mg-Cu alloys[J]. Acta materialia, 2005, 53(10): 2919−2924.

[9] 杨振兴.不同挤压比对喷射成形7075铝合金后续工艺的影响[D]. 江苏: 江苏理工学院, 2015: 1−58. YANG Zhenxing. Effect of extrusion ratio on subsequent process of spray-deposition 7075 Al alloy[D]. Jiangsu: Jiangsu University of Technology, 2015: 1−58.

[10] ANDO T, LAVERNIA E J, GRANT N J. A tem study of the microstructures of a modified 7075 and X2020 aluminum alloys produced by liquid dynamic compaction[J]. Materials Letters, 1986, 5(1): 17−28.

[11] WHITE J, MINGARD K, HUGHES I R, et al. Aluminium alloys with unique property combinations by spray casting[J]. Powder Metallurgy, 1994, 37(2): 129−132.

[12] CHEN Yegao, ZHONG Yi, YIN Jiangcheng, et al. Microstructure and properties of 7075Al alloy fabricated by directly combined of spray forming and continuous extrusion forming under different atomization gas pressures[J]. Acta Metallurgica Sinica-English Letters, 2016, 29(9): 804−812.

[13] 李先聚, 杨杰, 张豪, 等. 喷射成形7055铝合金的显微组织和力学性能[J]. 中国有色金属学报, 2007, 17(12): 1987−1992.LI Xianju, YANG Jie, ZHANG Hao, et al. Microstructure and mechanical properties of 7055 Al alloys by spray forming[J]. The Chinese Journal of Nonferrous Metals, 2007, 17(12): 1987− 1992.

[14] 蒋云泽. 回归再时效制度对喷射成形7055铝合金组织和性能的影响[D].江苏: 江苏科技大学, 2015: 1−65. JIANG Yunze. Effects of Retrogression and re-aging on microstructure and mechanical properties of spray formed 7055 Al alloy[D]. Jiangsu: Jiangsu University of Science and Technology, 2015: 1−65

[15] JUAREZ-ISLAS J A, PEREZ R, LENGSFELD P, et al. Microstructural and mechanical evaluations of spray-deposited 7xxx Al-alloys after conventional consolidation[J]. Materials Science and Engineering A, 1994, 179/180: 614−618.

[16] 张永安, 朱宝宏, 刘红伟, 等. Zn含量对喷射成形7xxx系高强铝合金组织与性能的影响[J]. 中国有色金属学报, 2005, 15(7): 1013−1018. ZHANG Yongan, ZHU Baohong, LIU Hongwei, et al. Influence of Zn content on microstructure and properties of spray-formed 7xxx series aluminum alloys[J]. The Chinese Journal of Nonferrous Metals, 2005, 15(7): 1013−1018.

[17] CHEN Ziyong, MO Yuanke, NIE Zuoren. Effect of Zn content on the microstructure and properties of super-high strength Al-Zn-Mg-Cu alloys[J]. Metallurgical and Materials Transactions A, 2013, 44(8): 3910−3920.

[18] CUI C, SCHULZ A, SCHIMANSKI K, et al. Spray forming of hypereutectic Al-Si alloys[J]. Journal of Materials Processing Technology, 2009, 209(11): 5220−5228.

[19] 朱玲玲, 吴建军, 刘明翔, 等. 基于CFD技术的超音速喷嘴两相流破碎机制研究[J]. 粉末冶金材料科学与工程, 2018, 23(3): 229−237. ZHU Lingling, WU Jianjun, LIU Mingxiang, et al. A computational fluid dynamics (CFD) research on the atomization mechanism of two-phase flows in ultrasonic gas atomizer[J]. Materials Science and Engineering of Powder Metallurgy, 2018, 23(3): 229−237.

[20] BAI Pucun, HOU Xiaohu, ZHANG Xiuyun, et al. Microstructure and mechanical properties of a large billet of spray formed Al-Zn-Mg-Cu alloy with high Zn content[J]. Materials Science & Engineering A, 2009, 508(1/2): 23−27.

[21] LI Haichao, CAO Fuyang, GUO Shu, et al. Effects of Mg and Cu on microstructures and properties of spray-deposited Al-Zn-Mg-Cu alloys[J]. Journal of Alloys & Compounds, 2017, 719: 89−96.

Microstructure and mechanical property of spray forming 7075 aluminum alloy

WU Jianjun, SUI Dashan, ZHU Lingling, LIU Mingxiang, CUI Zhenshan

(Department of Plasticity Technology, School of Materials Science and Engineering,Shanghai Jiaotong University, Shanghai 200030, China)

7075 aluminum alloy ingot was prepared by spray forming process, and the material was sequently processed by forging and peak aging heat treatment. Then the mechanical properties of the material in different conditions were tested, the microstructures and tensile fractures were observed. The test results show that the microstructures of spray-formed 7075 aluminum alloy are equiaxed grains, and the size is fine and uniform. The second phase is distributes not only along the grain boundary but also inside the grains with a large number of acicular and spherical shapes. There are some small pores in the spray-formed material. The distribution of Mg and Zn is more uniform, and the segregation is significantly decreased. In the fracture surface of the spray formed material, a river pattern is fand, and it belongs to brittle fracture. After the densification by plastic deformation, the tensile strength is increased to 529 MPa. Moreover, T6 heat treatment can further improve the mechanical properties of spray-formed 7075 aluminum alloy, the tensile strength can be increased to 642 MPa, and the elongation is improved to 8.36%.

spray forming; 7075 aluminum alloy; microstructure; mechanical property; Segregation

TF125.22

A

1673-0224(2019)03-205-07

国家自然科学基金资助项目(51675335)

2018−11−12;

2018−12−10

隋大山,副教授,博士。电话:021-62933955;E-mail: dasui@sjtu.edu.cn

(编辑 高海燕)