SiC纤维增强AlN-SiC复合材料的制备及力学性能

王鸿飞,李国栋,孙晔华,李丹,熊薇

SiC纤维增强AlN-SiC复合材料的制备及力学性能

王鸿飞,李国栋,孙晔华,李丹,熊薇

(中南大学 粉末冶金国家重点实验室,长沙 410083)

以AlN、SiC和SiC纤维为主要原料,采用放电等离子烧结法(SPS)制备SiC纤维增强AlN-SiC陶瓷复合材料。采用金相分析、扫描电镜及复合材料力学性能测试等手段,研究不同烧结温度和SiC纤维含量对复合材料的微观组织、物相组成、力学性能、导热性能等的影响规律。研究结果表明:国产SiC纤维SPS制备AlN-SiC陶瓷基复合材料最适宜的烧结温度为1 650 ℃。掺入少量SiC纤维能够有效改善AlN-SiC复合材料的力学性能。掺入SiC纤维质量分数为5%时,AlN-SiC复合材料力学性能最优,抗弯强度达到241.36 MPa,硬度为569.48 N,断裂韧性为11.66 MPa·m1/2。

陶瓷基复合材料;放电等离子烧结;SiC纤维;AlN-SiC复相陶瓷;力学性能

氮化铝陶瓷因其高导热、高硬度、与硅接近的热膨胀系数、体电阻率较高、低介电常数、低介电损耗以及无毒、耐高温、耐腐蚀等特性,在半导体材料、电子封装、机械等领域有着广泛的应用[1−6]。SiC具有化学性能稳定、导热系数高、热膨胀系数小、耐磨性能好以及优异的抗氧化性能等特点[7−8]。AlN-SiC复相陶瓷材料继承了AlN和SiC两者优点,室温和高温力学性能、耐高温抗氧化性能优异,特别适合用于大功率的微波真空管用微波吸收材料、隐身材料、电子封装材料,以及航天航空长时间抗氧化抗烧蚀材料[9−10]。与此同时,AlN和SiC两者晶格常数非常接近,物理性能也十分类似,AlN-SiC复相陶瓷高温烧结过程中,氮化铝和SiC在2 000 ℃以上可以形成固溶体,引起主晶相晶格畸变,缺陷增加,有利于增大扩散速率,促进致密化。而纤维增强陶瓷基复合材料综合了复合材料中各相的优点,使复合材料性能特别是韧性大大提高,从而扩大了陶瓷材料的应用范围[11−13]。刘军芳等[14]利用放电等离子烧结技术烧结氮化铝,结果表明SPS技术可有效抑制晶粒长大,显著降低烧结时间和烧结温度。周长城等[15]采用固相球磨分散烧结工艺制备均相的短碳纤维增强SiC基复合材料,碳纤维的加入有利于促进提升复合材料的热物理性能。而SiC纤维具有优异的抗氧化性能及与AlN和SiC相容性,可显著提高断裂韧性,但国产SiC纤维纯度低,耐高温性较差,较高温度下易挥发或粉化,甚至与AlN、SiC 陶瓷粉表面的氧化物发生反应,在1 600~1 700 ℃区间,SiC纤维保存较完整,能够发挥一定的增强增韧作用[16−17]。基于此,本文采用放电等离子烧结法,探索低温制备复合SiC纤维增强AlN-SiC复合材料工艺,并对其结构和性能进行表征。通过制备掺入炭纤维的AlN-SiC复合材料对比试验,分析SiC纤维和炭纤维对增强陶瓷基复合材料的影响规律和异同,研究掺入纤维的种类和质量分数对复合材料的微观结构及力学性能的影响。本研究对于航天航空用长时间抗氧化材料和新型微波透波吸波材料的研究和开发具有重要的战略意义和实用价值。

1 实验

1.1 实验试剂

实验所用SiC粉由河南省新密市SiC厂生产,外观为灰绿色粉末,密度为3.21g/cm3,使用前经过稀HCl溶液和稀NaOH溶液清洗、干燥提纯处理。所用氮化铝粉为中国冶金科工集团有限公司生产,外观为白色粉末,密度为3.26 g/cm3,使用前经过稀HCl溶液清洗、干燥提纯处理;某国产SiC纤维(SiCf),直径为15~16 μm,长度3~5 mm,实验前用超声波清洗、干燥待用。氟化钙和氧化钇,由国药集团化学试剂有限公司生产,纯度为分析纯。

1.2 AlN-SiC复合材料的制备

采用放电等离子烧结法制备纤维增强AlN-SiC复合材料,所用SPS模具内径=40 mm,高度=50 mm,烧结温度为1 625~1 700 ℃,升温速率50 ℃/min,压力35 MPa,保温时间10~15 min,无脉冲。加入的AlN和SiC质量比为7:3,并加入质量分数为3%~6%的烧结助剂,烧结助剂为氟化钙和氧化钇,其质量比为4:1。粉料制备采用球磨干混,转速100 r/min,混合时间 30 min。

设计不同质量分数(0%~15%)的SiCf掺入量的对比实验,研究SiCf含量对AlN-SiC复合材料力学性能的影响规律,与此同时,设计一组质量分数为5%的炭纤维增强AlN-SiC复合材料作为对照,比较分析炭纤维和SiCf对AlN-SiC复合材料力学性能、微观组织结构等综合性能的影响。纤维掺入量如表1所列。

1.3 性能检测

采用美国FEI公司Quanta FEG 250型冷场发射扫描电镜进行SEM观察,对样品进行喷金预处理,操作电压为20 kV和30 kV,并利用能谱仪进行成分分析。样品密度的测定采用阿基米德排水法,所用仪器为TG3287A型光电分析天平。

2 结果与讨论

2.1 烧结温度对SiC纤维增强AlN-SiC复合材料密度及力学性能的影响

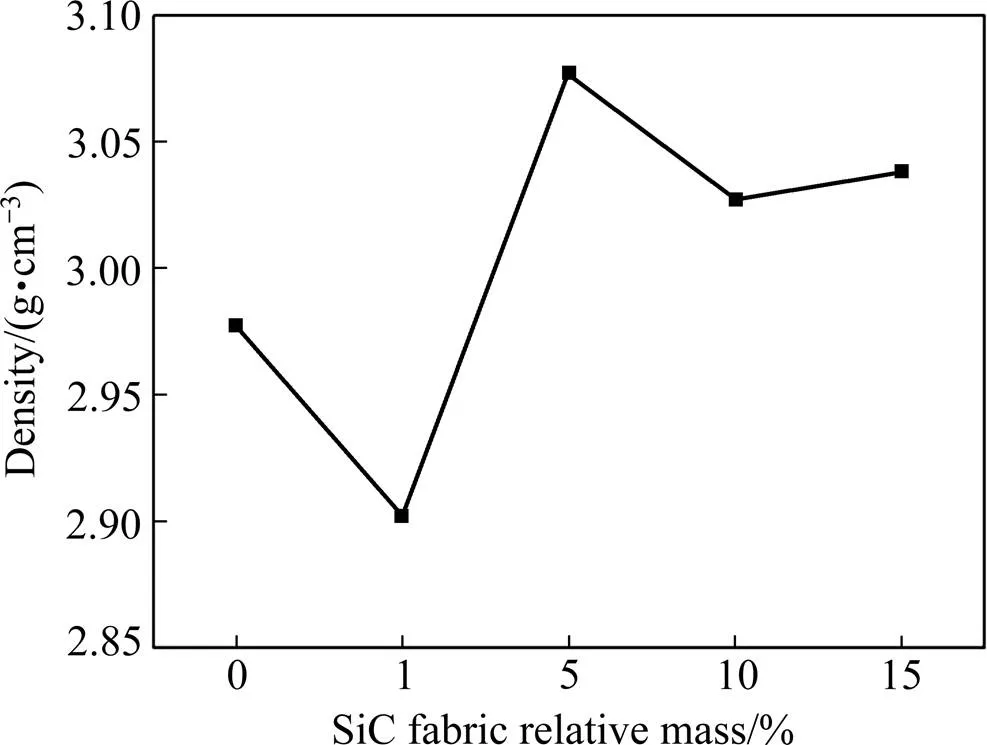

图1为不同SiC纤维含量所得复合材料的密度变化曲线,随SiC纤维含量增加,AlN-SiC复合材料的密度先减小后增大,再随之缓慢降低。加入的SiC纤维质量分数为5%时,烧结体的密度最大,达到3.077 g/cm3,加入的SiC纤维质量分数为1%时,烧结体密度最低,为2.902 g/cm3。

图1 不同SiC纤维含量的AlN-SiC复合材料密度变化图

图2所示为放电等离子烧结温度由1 625 ℃升高到1 700 ℃时烧结体的密度和孔隙率变化曲线,其中SiC纤维的含量为5%,烧结助剂为3%。从图2中可以看出,随烧结温度升高,SiC纤维增强AlN-SiC复合材料的密度先快速增加后缓慢增加,而复合材料的孔隙率则呈现先快速降低,再较慢速降低。在1700℃烧结温度下,SiC纤维增强AlN-SiC复合材料的密度高达3.15 g/cm3,开孔率低至0.9%。

对于掺入一定含量SiC纤维的样品而言,烧结密度应随烧结温度的升高而增大,但纤维的加入主要从两个方面影响烧结致密度:一方面是纤维的分散性,纤维团聚体周围存在大量气孔,AlN-SiC固溶体难以进入团聚体内,导致孔隙率上升;另一方面,短SiC纤维架桥作用使得材料难以致密化导致密度下降[18]。当SPS温度由1 625 ℃升高到1 650 ℃时,密度有较大的提高,升高温度对提高力学性能起着重要作用,但由1 650 ℃升高到1 675 ℃时密度的增加变缓慢,温度作用有所降低。而升到1 700 ℃时又有较快的增长,可能有新的机理或结构变化出现。

图3所示为SiC纤维含量为5%且未加粉体润滑剂的AlN-SiC复合材料抗弯强度变化图。从图3中可以看出,随烧结温度由1 625 ℃升高到1 700 ℃,放电等离子烧结SiC纤维增强AlN-SiC复合材料的抗弯强度先增加后降低,1 675 ℃时出现最大值。抗弯强度平均只有128 MPa,最高只有148 MPa,整体强度偏低。特别是经1 700 ℃烧结后,密度大幅增加而强度却大幅降低。这与AlN-SiC复合材料随烧结温度升高,密度增和强度提高的规律不同。

选取抗弯试验后的不同样品做断口形貌观测,结果如图4所示。可以发现,1 625 ℃时烧结不充分,结构不致密,有较多孔隙;1 650~1 700 ℃时,陶瓷较为致密,陶瓷体内的孔隙较少,SiC纤维与陶瓷基体连接紧密,断面处有明显的纤维拔出现象,表现出明显界面脱粘、纤维拔出和断裂的增强机制,所以该复合材料的强度高于没有SiC纤维增强的AlN-SiC复合材料。但从图4(d)可清楚地看出:SiC纤维增强体已经变成空心、残缺、破损的状态,原始的纤维形态完全被改变,已经陶瓷化,并留下较多的细长的纤维空洞,像被“腐蚀”了,基本失去纤维的增强功能。尽管1 700 ℃烧结时,整体密度增加(如图2),但强度却有大幅降低(如图3)。这是因为SiC纤维本身并非是由纯的SiC构成,而是含有较多的氧化物及氮化物等(如氮化硅、氧化硅、氧化铝等),其自身会挥发、反应、粉化,易与AlN、SiC 陶瓷粉表面的氧化物发生反应,生成莫来石等陶瓷明显降低了材料强度。1 675 ℃时,部分SiC纤维开始出现空心化现象。由上述分析可知,烧结温度选在1 650 ℃附近较合适。

2.2 不同SiC纤维含量的AlN-SiC复合材料力学性能与组织结构

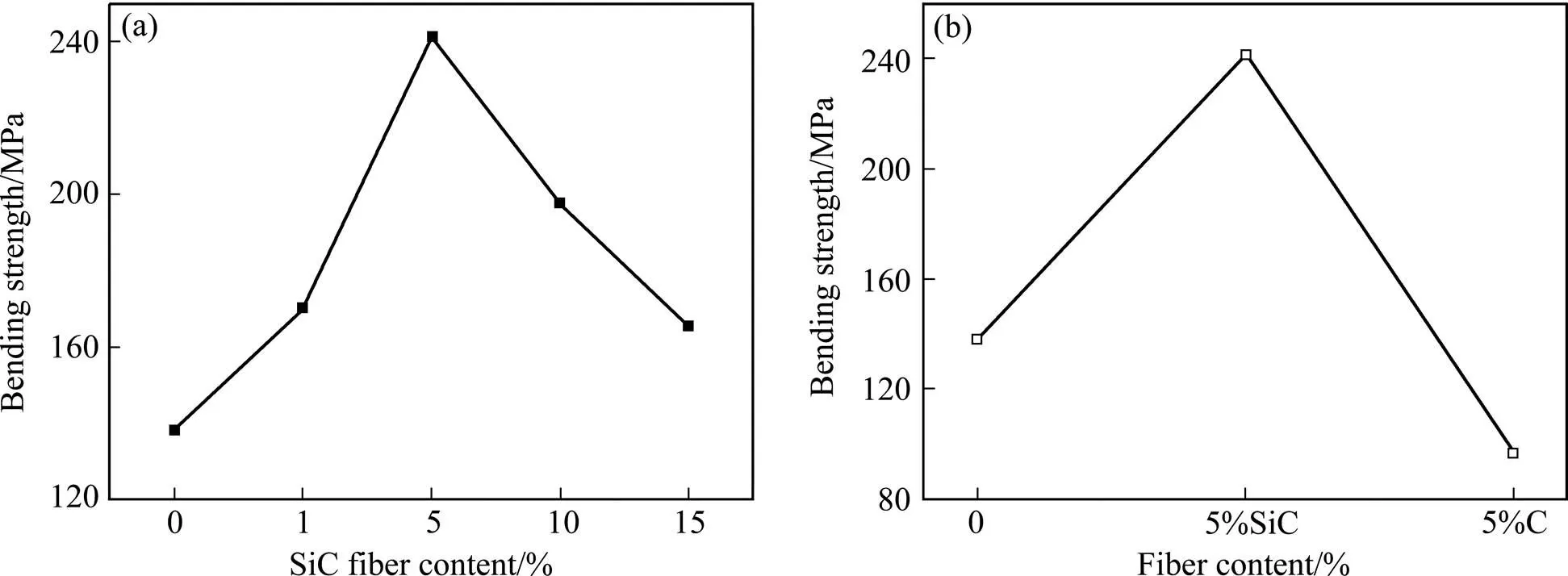

图5(a)为烧结温度1 650 ℃,SiC纤维的含量为1%,5%,10%和15%,烧结助剂6%,添加少量硬脂酸锌等润滑剂的复合材料的抗弯强度。从图5(a)可以看出,在0%~5%的纤维含量区间内,随SiC纤维含量增加,AlN-SiC复合材料抗弯强度提高;在质量分数为5%时,抗弯强度达到最大值241.36 MPa,比未添加粉体润滑剂的样品提高近100 MPa;在5%~15%的SiC纤维含量区间内,随SiC纤维含量增加,AlN- SiC复合材料样品抗弯强度逐渐降低;质量分数为15%时,抗弯强度最小,为165.44 MPa。通过对比数据可知,掺入SiC纤维的陶瓷样品的抗弯强度均比未掺入SiC纤维的大,说明SiC纤维的掺入有益于提高AlN-SiC复合材料的抗弯强度,但并非纤维含量越高越好,提高纤维在粉体中的分散性及粉体自身的分散性才是提高复合材料力学性能的关键,具体原因分析如下:

图4 不同烧结温度下复合材料断口组织形貌图

(a) 1 625 ℃; (b) 1 650 ℃; (c) 1 675 ℃; (d) 1 700 ℃

图5 不同纤维含量的AlN-SiC复合材料抗弯强度

一般认为,克服陶瓷的脆性和提高其强度有两个关键因素:一是提高陶瓷材料抵抗裂纹扩展的能力,二是减缓裂纹尖端的应力集中效应。因此,陶瓷材料的增强增韧机制可分成两大类:一类是在裂纹尖端周围分布着非弹性变形区域,这些区域由微裂纹或相变或两者共同作用,能够有效提高材料的强韧性;另一类是由纤维或者晶须,或是未破坏的带状第二相等所引起的裂纹桥联,例如纤维补强陶瓷基复合材料。在本次实验中,掺入SiC纤维等同于引入桥联剂,这些桥联剂约束了裂纹张开位移,或是在本身变形时吸收了能量,降低了裂尖处的应力。因此,纤维含量越高,材料抗弯强度越大。SiC质量分数仅为5%时就达到最大值,这主要是由于粉体与纤维的团聚导致的增强效果下降。氮化铝微溶于水,且原料混合采用干混,会出现两种较严重的团聚:1) 粉体间因吸收空气中的水,氮化铝和SiC粉体表面都生成了羟基(−OH),羟基间氢键作用导致粉体干混过程中严重团聚;2) SiC短纤维间也会产生类似的团聚,短纤维间团聚导致的球化作用,使纤维不易与粉末混合均匀;另外,纤维的桥架作用与团聚粉体的共同作用,使纤维周围的孔隙增多,阻碍烧结传质,形成孔隙等缺陷导致强度下降。当纤维含量超过5%时,纤维的增强作用,被团聚导致的孔隙与晶粒粗化、孔隙与纤维桥架作用等因素所产生的强度降低作用所抵消,且纤维含量的增加使纤维间孔隙增多,纤维表面的孔隙增大,应力传递减小,导致纤维的增强作用被严重削弱。

从图5(b)可以看出,掺入5%SiC纤维的复合材料的抗弯强度为241.36 MPa,掺入5%C纤维的复合材料的抗弯强度为96.82 MPa。在掺入纤维的质量分数保持在5%的情况下,掺入SiC纤维的AlN-SiC复合材料具有更高的抗弯强度,说明SiC纤维增强陶瓷基复合材料性能更好。这是因为SiC纤维本身强度大于炭纤维,且与AlN、SiC的润湿性和高温相容性好,当裂纹扩展时,SiC纤维有可能发生穿晶破坏,在发生穿晶破坏的过程中吸收了能量,导致复合材料裂纹尖端能量耗散增加,宏观上表现为材料抗弯强度增加;而炭纤维为憎水纤维,与含有羟基的AlN、SiC的润湿性差,团聚更加严重,炭纤维在混料时非常容易团聚成球团,比SiC更不易分散,孔隙率大幅度增加,形成的孔隙与缺陷更多,炭纤维的增强增韧机制难以发挥,导致抗弯强度反而降低。

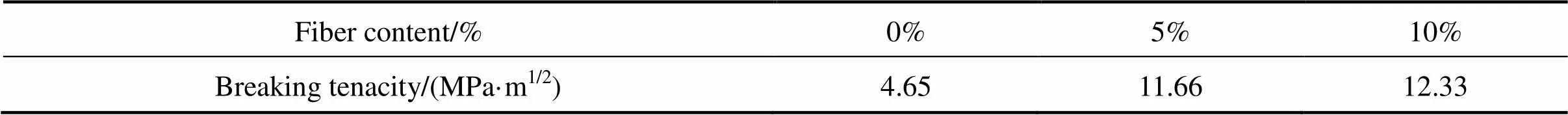

表 2为烧结温度1 650 ℃,SiC纤维的含量为0%,5%和10%,烧结助剂6%,添加了少量硬脂酸锌等粉体润滑剂的复合材料的断裂韧性。从表2可知,随SiC纤维含量增加,材料的断裂韧性逐渐提升,这是因为短SiC纤维能够通过裂纹偏转、纤维桥联、纤维拔出、纤维脱粘等方式增韧,从而提高材料的断裂韧性。因此在AlN-SiC复合材料中加入一定量的SiC纤维能够起到增韧作用。

表2 不同SiC纤维含量的AlN-SiC复合材料的断裂韧性

图6为1 650 ℃不同含量SiC纤维增强AlN-SiC复合材料的金相组织照片。陶瓷样品均无大孔隙和裂纹,颗粒均匀细小,无明显异常长大晶粒。不掺纤维的AlN-SiC复合材料中可以观察到两个相:灰色区域为AlN,白色区域为SiC。两相之间界面不清晰,可能是生成了固溶相所致。掺入1%SiC纤维增强的AlN-SiC复合材料,由于掺入纤维量低,未观察到明显的纤维。SiC纤维含量为5%~15%的AlN-SiC复合材料,可以观察到SiC纤维在基体材料中纵横交错,分布方向不一,没有明显的方向性,能够赋予复合材料各向同性的增强效果。纤维掺入量分别为10%和15%的试样与5%掺入量的试样相比,微观形貌无明显变化,均组织致密,晶粒分布均匀;但局部有疏松的纤维密集多孔区,应为SiC纤维团聚所致。

图6 不同SiC纤维含量的AlN-SiC复合材料金相显微组织结构图

(a) 0%; (b) 1%; (c) 5%; (d) 10%; (e) 15%

由于短SiC纤维尺寸较小,在基体中随机分布,裂纹扩展时受到SiC纤维的阻碍会因裂纹与纤维的角度不同有多种模式。图7为掺入5%SiC纤维增强AlN- SiC复合材料的断口形貌图,图7中(a)、(b)、(c)分别为纤维断裂、拔出和脱粘的SEM形貌图,从中可以观察到断口上有韧窝,SiC纤维与SiC基体未形成紧密结合,短SiC纤维对SiC基体的增强机制主要为界面脱粘、纤维拔出和断裂。纤维断裂(如图7(a))是纤维补强陶瓷基体的主要机制之一,纤维断裂过程中需要消耗大量断裂功,可降低裂纹尖端能量耗散。纤维拔出(如图7(b))过程中,裂纹需克服纤维的拔出功和纤维的断裂功。正是由于大量纤维的拔出作用,提高了复合材料的强度。纤维拔出后,基体另一半相对应位置上将留下孔洞。界面脱粘(如图7(c))可以消除裂纹尖端的应力集中,调整基体内部的应力分布,阻止裂纹进一步向基体内部扩展[19]。SiC纤维变的粗糙不平,说明SiC纤维在1 650 ℃已不稳定。图7(d)所示断口不平整,因为纤维在陶瓷基体中分布不均,且裂纹沿着纤维分布方向扩展,由此断面为曲面状。

3 结论

1) 以AlN、SiC和SiC纤维为主要原料,以CaF2、Y2O3为烧结助剂,可以实现1 650 ℃的烧结温度下放电等离子烧结法制备SiC纤维增强AlN-SiC陶瓷复合材料;烧结温度高于1 675 ℃,SiC纤维变成空心陶瓷,不具备增强作用。

2) 在1 650 ℃烧结温度下,随SiC纤维含量增加,复合材料强度先升高后降低,SiC纤维质量分数为5%时,烧结体的抗弯强度最高,达到241.36 MPa,密度为3.077 g/cm3,断裂韧性为11.66 MPa·m1/2。团聚是导致SiC纤维含量及复合材料力学性能降低的主要 原因。

图7 SiC纤维含量为5%的AlN-SiC复合材料断口SEM形貌图

3) SiC纤维比炭纤维更易分散在AlN-SiC陶瓷粉料中,增强作用优于炭纤维。

[1] 王岱峰, 李文兰, 庄汉锐, 等. 高导热AlN陶瓷研究进展[J]. 材料导报, 1998, 12(1): 29−31.WAND Daifeng, LI Wenlan, ZHUANG Jingkun, et al. Recent progress in high thermal conductivity AlN ceramics[J]. Materials Review, 1998, 12(1): 29−31.

[2] 秦明礼, 曲选辉, 林健凉, 等. 氮化铝陶瓷研究和发展[J]. 稀有金属材料与工程, 2002, 31(1): 8−12. QIN Mingli, QU Xuanhui, LIN Jianjing, et al. Progress in research and development of AlN ceramics[J]. Rare Metal Materials and Engineering, 2002, 31(1): 8−12.

[3] HUANG Dong, LIU Zheng, HARRIS J, et al. High thermal conductive AlN substrate for heat dissipation in high-power LEDs[J]. Ceramics International, 2019, 45(1): 1412−1415.

[4] 李淘, 沈强, 王传彬, 等. AlN陶瓷的烧结致密化与导热性能[J]. 中国陶瓷, 2005, 41(1): 39−42. LI Tao, SHEN Qiang, WANG Chuanbin, et al. Review on the densification and thermal conductivity of AlN ceramics[J]. China Ceramics, 2005, 41(1): 39−42.

[5] 柴威, 邓乾发, 王羽寅, 等. 碳化硅陶瓷的应用现状[J]. 轻工机械, 2012, 30(4): 117−120. CAI Wei, DENG Qianfa, WANG Yuyin, et al. Application status of SiC ceramics[J]. Light Industry Machinery, 2012, 30(4): 117−120.

[6] 秦成娟, 王新生, 周文孝. 碳化硅陶瓷的研究进展[J]. 山东陶瓷, 2006, 29(4): 17−19. QIN Chengjuan, WANG Xinsheng, ZHOU Wenxiao, et al. Development of SiC ceramics[J]. ShanDong Ceramics, 2006, 29(4): 17−19.

[7] OSCAR L, ANGEL L, NITIN P, et al. Effect of liquid-phase content on the contact-mechanical properties of liquid-phase- sintered α-SiC[J]. Journal of the European Ceramic Society, 2007, 27(6): 2517−2521.

[8] Sigl L S, Kleebe H J. Core/rim structure of liquid-phase-sintered silicon carbide[J]. Journal of the American Ceramic Society, 1993, 76(3): 773−776.

[9] 张建艺. 陶瓷基复合材料在喷管上的应用[J]. 宇航材料工艺, 2000, 30(4): 14−16. ZHANG Jianyi. Ceramic matrix composite applications in nozzle[J]. Aerospace Materials & Technology, 2000, 30(4): 14−16.

[10] 闫联生, 王淘, 邹武. 国外复合材料推力室技术研究进展[J]. 固体火箭技术, 2003, 26(1): 64−66. YAN Liansheng, WANG Tao, ZOU Wu. Progress of the composite thruster abroad[J]. Journal of Solid Rocket Technology, 2003, 26(1): 64−66.

[11] 马彦, 马青松, 陈朝辉. 连续纤维增强陶瓷基复合材料国外应用研究进展[J]. 材料导报, 2007, 21(S1): 401−404. MA Yan, MA Qingsong, CHEN Chaohui. Overseas research progress in the application of continuous fiber reinforced ceramic matrix composites[J]. Materials Review, 2007, 21(S1): 401−404.

[12] 梁春华. 纤维增强陶瓷基复合材料在国外航空发动机上的应用[J]. 航空制造技术, 2006(3): 40−45. LIANG Chunhua. Application of fiber reinforced ceramic matrix composites in foreign aero-engines[J]. Aeronautical Manufacturing Technology, 2006(3): 40−45.

[13] STEFFIER W S, SHINAVSKI R J, RUSNAK C F. Improved performance and durability of liquid propulsion rocket thrusters fabricated from triaxially braided C-SiC intraply hybrid-fiber/ SiC matrix composites[R]. ADA, 405−477.

[14] 刘军芳. 放电等离子烧结法制备氮化铝透明陶瓷[D]. 武汉:武汉理工大学, 2002: 1−61. LIU Junfang. Preparation of transparent AlN ceramics by a spark plasma sintering[D]. Wuhan: Wuhan University of Technology, 2002: 1−61.

[15] 周长城. 短碳纤维增强碳化硅基复合材料的制备[J]. 高科技纤维与应用, 2004, 29(4): 35−44. ZHOU Changcheng. Processing and mechanical properties of short carbon fiber reinforced SiC matrix composites[J]. Hi-tech Fiber & Application, 2004, 29(4): 35−44.

[16] HE Xinbo. Effect of sintering additives on mechanical properties of Cf/SiC composites[J]. Materials Chemistry and Physics, 2002, 74(3): 300−305.

[17] SWEET G A, BROCHU M, HEXEMER J R L, et al. Consolidation of aluminum-based metal matrix composites via spark plasma sintering[J]. Materials Science and Engineering: A, 2015, 648(11): 123−133.

[18] 黎阳, 许云书. 碳化硅纤维增强典型复合材料的制备工艺研究现状[J]. 材料导报, 2007, 21(F11): 434−437. LI Yang, XU Yunshu. Development of SiC fibers reinforced composites[J]. Materials Review, 2007, 21(F11): 434−437.

[19] 王秀芬, 周曦亚. 放电等离子烧结技术[J]. 中国陶瓷, 2006, 42(7): 14−16. WANG Xiufen, ZHOU Xiya. Spark plasma sintering technology[J]. China Ceramics, 2006, 42(7): 14−16.

Fabrication and mechanical properties of silicon carbide fiber reinforced AlN-SiC composites

WANG Hongfei, LI Guodong, SUN Yehua, LI Dan, XIONG Wei

(State Key Laboratory of Powder Metallurgy, Central South University, Changsha 410083, China)

Silicon carbide fiber reinforced AlN-SiC ceramic composite was fabricated by spark plasma sintering (SPS), using AlN, SiCand SiC fibers as main raw materials. By means of metallographic analysis,scanning electron microscopy (SEM) and mechanical properties test, the effects of sintering temperature and content of SiC fibers on the microstructure,phase composition,mechanical properties and thermal conductivity of the composites were studied. The results show that the optimum temperature for preparing AlN-SiC ceramic matrix composites with domestic SiC fibers by SPS method is 1 650 ℃. Adding a small amount of SiC fibers can effectively improve the comprehensive properties of AlN-SiC composite ceramics. When the content of SiC fibers is 5%, the comprehensive property of AlN-SiC composite ceramics is the best, the bending strength is 241.36 MPa, the hardness is 569.48 N, and the fracture toughness is 11.66 MPa·m1/2.

ceramic matrix composites; spark plasma sintering; SiC fiber; AlN-SiC composite ceramics; mechanical properties

TG146.2+3

A

1673-0224(2019)03-232-07

GFKJ创新特区项目(17-163-**-ZT-***-15-01)

2018−12−10;

2019−01−13

李国栋,教授,博士。电话:13087317973;E-mail: lgd63@163.com

(编辑 高海燕)