高速铁路路基基床混凝土施工工艺及质量控制措施

吴 涛 陈 伟 古新敏

(中铁二十二局集团第五工程有限公司 重庆 404100)

1 引言

在我国已建成的高速铁路中,个别地段由于路基不均匀沉降,难以保证行车安全,导致高速铁路降速。为了控制路基不均匀沉降,在北京至沈阳铁路客运专线路基中采用混凝土基床表层,通过设置1.3 m厚基床混凝土防止局部不均匀沉降,确保高铁列车高速平稳运行。

2 工程概况

新建北京至沈阳铁路客运专线JSJJSG-9标段三工区起址里程为DK79+920.29~DIK78+845.00,线路长14.123 km。区间路基长度共7.047 km,基床C35混凝土方量为32 151 m3,C20混凝土为44 943 m3。

路基基床混凝土宽度为8.9 m,厚度为1.3 m,底层为80 cm厚C20混凝土,顶层线路中心处为50 cm厚C35混凝土[1],并在混凝土内设护面钢筋,路基断面见图1。

图1 路基标准横断面(单位:m)

3 基床混凝土施工流程及控制要点

3.1 施工流程

施工准备→基床表层级配碎石填筑检验合格→基床混凝土边线准确放样→模板制作及钢筋加工→支模,绑扎钢筋→预埋件安装→浇筑C20、C35混凝土→覆盖养生→路肩及相关附属施工。

3.2 施工准备

(1)在开工前应组织相关技术人员认真阅读、审核施工图纸,熟悉规范和技术标准,澄清有关技术问题,编制专项施工方案及作业指导书,并对施工班组进行交底培训。

(2)路堤从上往下依次为基床表层混凝土、基床表层级配碎石掺5%水泥[2]、基床底层AB组土,基床以下ABC组土分层填筑完成,经监理单位和第三方检测单位检测验收合格后,进行基床表层混凝土施工。

路堑段基床按照混凝土基床尺寸采用挖掘机开槽,在路堑基床开挖左右两侧预留50 cm保护层人工开挖。基床底层一般地段进行碎石垫层填筑。填筑完成,经过监理单位和第三方检测单位检测验收合格后,进行基床表层混凝土施工[3]。

(3)各工序验收合格后,由测量员放出基床混凝土平面位置和标高,并做好标记。

(4)混凝土基床施工前根据轨道图纸或布板数据确定每板基床伸缩缝里程位置,并在施工过程中保证伸缩缝位置的准确,确保轨道工程设计相关要求。CRTSIII型板式无砟轨道底座采用单元结构,一般每2块或3块轨道板范围对应底座为一个单元,单元间设置20 mm伸缩缝,混凝土基床伸缩缝与无砟轨道底座板伸缩缝对齐设置。

3.3 钢筋制作与安装

(1)钢筋加工:主筋原材采用HPB300型直径12 mm光圆钢筋。进场复验合格后,由钢筋场统一按下料单加工,钢筋原材及加工后的半成品都必须做好防锈防污染处理,保证钢筋表面清洁干净,分类集中存放,并对运输至现场存放的钢筋进行下垫上盖处理。钢筋加工下料前,结合图纸要求由专业技术人员填写下料单,技术主管复核后进行配料加工。

(2)钢筋安装:半成品钢筋经验收合格后,由钢筋运输车运至施工现场进行安装。根据测量放出的基床混凝土尺寸边线,进行钢筋骨架安装。钢筋间距利用限位器进行固定后,焊接预埋钢筋及连接套筒。

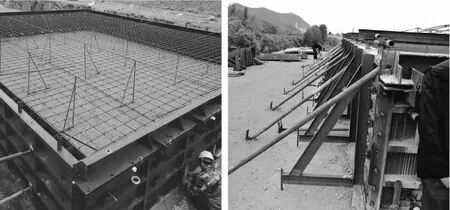

钢筋骨架利用架立筋支撑,使用固定于横向工字钢上的紧线器调整顶面标高,保证其不塌陷、不变形。钢筋实行梅花点绑扎,数量、间距等要符合设计要求,主筋保护层厚度不小于70 mm[4]。按测量人员放样给出的模板支承位置、钢筋铺设线,经复核无误后,绑扎骨架钢筋、吊装模板、调整钢筋位置,钢筋纵横向间距20 cm。基床混凝土钢筋安装见图2。

3.4 模板制作与安装

混凝土基床模板采用厂制定型大块钢模拼装而成,大块模板长度按照CRTSIII型轨道板5600型一块板的长度,再考虑轨道板间隙进行加工,高度按128 cm,并考虑在顶部两侧预留10 cm×15 cm(宽×高)台阶进行加工。端模根据止水带的安装位置以及上下两道传力杆的设置位置分块加工而成,以方便拆卸,模板拆装采用吊车吊装。模板加固采用在级配碎石(掺5%水泥)内植入钢筋固定模板外侧的支撑架,在模板两端及模板接缝处用钢管加底托和顶托再进行加固。模板安装稳固牢靠、接缝密实,不得漏浆。模板与混凝土的接触面应清理干净并涂刷脱模剂。

为准确控制两层基床混凝土厚度,以符合设计要求,在模板内侧明显标示出C20和C35混凝土浇筑的高度位置。基床混凝土模板安装见图3。

图3 基床混凝土模板安装

3.5 预埋件安装

混凝土基床按轨道专业要求预埋连接套筒[5],连接套筒钢筋采用HRB400φ16 mm钢筋。连接套筒采用45号优质碳素钢加工而成,套筒内螺纹采用正反丝扣,内径与连接钢筋直径相匹配,正反丝扣长度各为23 mm,套筒总长2×23=46 mm,套筒外径为26 mm。连接套筒配置高密度聚乙烯塑料保护端盖,并在套筒内填塞黄油。

混凝土基床内预埋钢筋和底座内连接钢筋均为L形,预埋套筒、预埋钢筋及塑料保护端在预埋前组装成一体,并严格控制混凝土基床内预埋钢筋拧入套筒中的深度。预埋套筒埋入混凝土基床后,顶面与混凝土基床面平齐,不允许高于基床面,顶面允许误差为+0、-5 mm。

距混凝土基床底20 cm及混凝土基床顶20 cm处埋设传力杆。传力杆采用长50 cm、直径40 mm的光圆钢筋,横向间距0.3 m,顶层C35与底层C20混凝土基床埋设位置应一致。传力杆利用定型模板预留孔进行固定,端部用扣件锁定在水平钢管上,保证其平面及高程的埋设位置。基床混凝土预埋件安装见图4。

图4 基床混凝土预埋件安装

3.6 基床混凝土浇筑

(1)混凝土浇筑前准备:浇筑前必须对基床基础范围内的杂物、积水进行全面清理,对模板、钢筋、预埋件及集水井位置进行认真检查验收,确保位置准确并固定牢靠,保证浇筑过程中不发生位移松动。

(2)基床混凝土浇筑:先浇筑底层C20混凝土,初凝之前再浇筑顶层C35混凝土,每次施工分层浇筑[6],每层厚度不宜超过40 cm。层内由基床两边向中间浇筑,并在下一层混凝土浇筑面初凝之前,将上一层混凝土浇筑完毕,保证上下两层浇筑面无层间冷缝发生。

为保证混凝土浇筑时其自由下落高度不大于2 m,应视情况设置溜槽或采用泵车浇筑。混凝土的振捣采用插入式振捣棒,操作中严格按振动棒的作用范围进行,严禁漏捣。振捣时应快插慢抽,严格控制振捣时间,避免因振捣不密实出现蜂窝麻面,或因振捣时间过长而出现振捣性离析的情况,重点加强基床混凝土顶面两侧倒角处振捣,保证气泡完全排出。

(4)基床混凝土养护:在混凝土浇筑完毕后,及时用土工布覆盖洒水,并用塑料布包裹保湿养护。养护期间可采用养生水桶接软管进行滴漏渗水法,养生期不小于14 d[8],夏季和冬季混凝土施工需编制专项方案进行养护。拆除模板时应保证基床混凝土表面及棱角不受损伤(见图5)。

图5 基床混凝土浇筑及养护

3.7 基床伸缩缝设置及止水带安装

(1)伸缩缝设置:混凝土基床伸缩缝的设置应与无砟轨道底座板伸缩缝的设置一致[9]。混凝土基床施工前根据轨道图纸或布板数据确定基床伸缩缝里程,严格控制伸缩缝位置施工误差,保证满足轨道设计相关要求。

(2)伸缩缝填塞:基床伸缩缝宽2 cm,缝内设置14 mm厚聚氨酯密封胶,其下设置直径22 mm聚乙烯棒作为背衬材料。背衬材料下采用厚20 mm的聚乙烯板填缝,背衬材料利用铆钉梅花形固定,间距1.0 m。为了保证路基伸缩缝施工质量,待路基沉降稳定及架梁完成后,对伸缩缝进行填充施工。

(3)止水带安装:C35混凝土基床顶面以下150 mm设置止水带。止水带安装于伸缩缝模板处,利用上下两块模板进行固定。止水带利用模板固定后,在外侧利用槽钢进行定位,保证其平顺。

3.8 集水井施工

(1)区间无砟轨道路基面线间积水采用线间集水井与埋入基床内的排水管连接排出,线间底座板内缘间混凝土做成向内5%的排水坡。

(2)集水井沿线路方向每隔30 m左右设置一个,V形坡段的最低点、下坡方向的隧道口、下坡方向距离桥头12 m处必须设置,横向排水口位置必须注意避开接触网基础。

(3)集水井连接的排水管采用直径150 mm、壁厚4.5 mm的不锈钢钢管,排水管底部设置不小于4%横向排水坡。路堑地段出口位置接入侧沟沟壁内,路堤地段排水管出口置于主骨架中间或空心块护坡肋柱处。

在翻转课堂教学模式下,课堂活动中更加注重研讨式学习,同伴互助学习与教师引导下的研讨学习活动占课堂学习活动比重较以往有较大提高,学生课堂主动参与度相应提高,翻转课堂教学模式下的考核方式理应避免评估过程流于形式,而应该切实提高其对教学活动的引领性与针对性[3]。

3.9 沉降观测

(1)路堤沉降观测:一般路堤地段采用A型观测断面[10],监测断面包括沉降测钎和沉降板。沉降测钎每断面设置3个,布置于双线路基中心及混凝土基床两侧距边缘0.2 m处;沉降板每断面设置1个,布置于双线路基中心。

(2)路堑沉降观测:路堑地段采用B型观测断面,分别于双线路基中心及混凝土基床两侧距边缘0.2 m处设1根沉降测钎。

(3)监测元件埋设:沉降测钎选择φ22 mm不锈钢棒,顶部磨圆并刻十字线,于混凝土基床表面钻孔植入,埋入混凝土基床深度为0.15 m,顶部圆头出露。钻孔应采用专用钻孔设备及专用钻头以确保孔径孔深要求,避免损伤基床混凝土及钢筋。

(4)监测方法与要求:采用水准测量方法,按测量精度要求和频次定期观测测钎顶面测点高程。

4 基床混凝土施工质量保证措施

4.1 组织措施

建立以项目总工程师为首的技术责任制,健全技术管理体系,实行项目部、架子队及作业班组三级技术质量管理机制。

精心组织、精心施工,严格按照工程质量标准进行管理,落实责任制、质量负责制,完善施工自检、配合监理检查验收的质量保证体系。

4.2 管理措施

实行“三检制”,设安质部,配专职质检工程师,在作业队伍设专职质检员,实行自检、互检、交接检“三检制”。在施工过程中自下而上,按照“跟踪检测”、“复检”、“抽检”三个等级分别实施质量检测职能。

4.3 技术措施

(1)基床混凝土施工前质量控制措施:由测量人员根据设计图纸数据对基床级配碎石表面中线高程、路肩高程、中线至路肩边缘距离及宽度、横坡进行测量控制。对不符合设计及规范要求的位置进行返工处理。对标高高于设计值的进行刨除,对标高低于及宽度小于设计值的进行返工处理。处理合格后方可进行基床混凝土施工。

(2)钢筋工程质量保证措施:钢筋下料单必须经过技术主管审核后,由钢筋加工场集中下料,下料成型的钢筋,按图纸编号顺序挂牌,堆放整齐,钢筋的堆放场地要采取防锈措施。钢筋绑扎完毕,要经过监理工程师验收合格后,方可浇筑混凝土,及时处理在施工过程中发生的钢筋及预埋件移位等问题。

(3)混凝土质量控制措施:混凝土入模前各项质量试验检测指标满足设计和验收标准,混凝土外观达到表面平顺,模板拼缝细小、横平竖直,棱角线条分明、颜色一致,无蜂窝麻面和裂纹现象。

(4)防止质量通病的措施[11]:模板表面应清理干净,不得粘有干硬水泥砂浆等杂物;模板在立模前要进行检修,钢模板边棱要整齐,孔洞要焊补;使用脱模剂时应采用干净的毛巾浸入脱模剂稍微拧干后涂抹均匀,不得漏抹。

浇筑混凝土前,认真检查钢筋位置和保护层厚度是否正确,垫块是否牢固,检查预埋件位置是否准确,发现问题及时调整。

混凝土摊铺厚度按40 cm厚分层施工。为保证上下层混凝土结合良好,振捣时振捣器应插入下层混凝土并掌握好振捣时间。一般来说,只要混凝土表面呈现不再下沉,不再出现气泡、表面泛浆即可,振捣时要特别注意模板边角处。浇筑混凝土过程中,要经常观察模板、支架、堵缝等情况,如发现模板有胀模、松动等现象,要停止浇筑,进行加固处理。

加强养护,及时覆盖土工布,充分浇水湿润并包裹塑料布养生,适当增加洒水次数。拆模时间要正确掌握,禁止过早拆模。

5 结束语

基床混凝土是高速铁路路基施工的关键部位,直接影响铁路运行安全。施工过程中应注意施工工艺及质量控制措施,要严格按设计和规范施工,及时收集、整理、储存与质量有关的信息资料,并总结优化施工细节,确保施工质量。