MIP重油+LTAG双提升管催化裂化组合工艺开工难点及初期运行状况分析

李兆贤

(中国石化济南分公司,山东济南 250101)

随着社会发展及人类环保意识的增强,车用汽、柴油的质量标准要求越来越高,汽油烯烃、芳烃含量要求越来越低,MIP工艺采用新型的串联提升管反应器型式及相应的工艺条件、反应系统,选择性地控制裂化反应、氢转移反应和异构化反应,主要目的是在不降低汽油辛烷值的情况下获得低烯烃汽油。传统柴油机因排量、尾气污染等因素制约,柴油需求量低迷,LTAG将柴油加氢进一步裂化为汽油、液化气,解决了柴油出厂难的问题,该装置还为LTAG反应器设置了重油喷嘴,为日后柴油需求量增加预留了途径,同时当加氢柴油量不足时,可引进部分重油(或者蜡油)。

1 装置流程

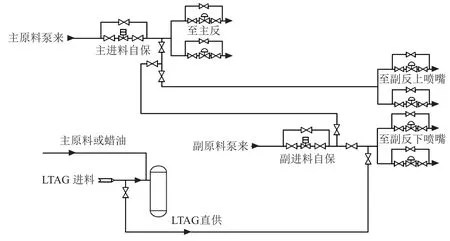

该催化裂化装置由80万吨/年FDFCC(灵活多效催化裂化)装置改造而来,保留了装置原有主反应沉降器,改造后称为副反应器,采用LTAG技术单独加工加氢柴油,公称加工能力88万吨/年;新增一个反应器,改造后称为主反应器,采用MIP技术加工减压渣油和常减压蜡油等,公称加工能力120万吨/年。再生器更换,再生型式采用重叠两段再生的方式。主反应部分采用中国石化石油化工科学研究院(以下简称石科院)开发的多产汽油的MIP工艺,加工减压渣油和常减压蜡油等,催化剂为与MIP工艺配套设计的专用分子筛催化剂;副反应采用石科院开发的将催化裂化劣质柴油(LCO)转化为高辛烷值汽油或轻质芳烃的新技术(LTAG);同时采用中国石化工程建设有限公司(SEI)开发的催化裂化工程技术,如主提升管出口采用密闭旋流式快速分离系统(VQS);再生部分采用SEI开发的重叠式两段不完全再生技术。工艺流程见图1。

图1 反应再生工艺流程

2 装置开工难点

2.1 装转催化剂期间分馏单元三路循环

主反应器采用VQS旋流快分形式,转剂期间催化剂跑损较多,相应的主分馏系统外甩量要大一些,控制在80~100 t/h,副反应器采用普通旋分结构,转剂期间催化剂跑损量少,副分馏系统外甩要少一点,控制在20 t/h。转剂期间油浆系统固含量见表1。

由表1可知,虽然主分馏系统油浆外甩量远远大于副分馏系统,但是油浆系统内的固含量还是高于副分馏系统,因此MIP转剂期间外甩量一定要足够大防止催化剂在分馏油浆系统内堆积。注意转剂期间三路循环一定要改成大开路循环不能让含有催化剂的原料返回原料油罐。

表1 转剂期间油浆系统固含量

2.2 油运、喷油

该装置设有两个反应器,对应的有两套原料油、回炼油及分馏装置;LTAG反应器油运需要进行蜡油油运,为喷油后建立油浆系统循环做好准备。开工油运原料流程见图2。

开工油运时副原料油泵输送的是蜡油,但是喷油时副反应器要喷加氢柴油与蜡油,分别进不同的喷嘴(蜡油进上喷嘴,加氢柴油进下喷嘴),但蜡油已经占用了副原料流程,LTAG原料只能直供进入上喷嘴,该装置为国内首套MIP+LTAG双提升管组合形式的贫氧再生催化装置,为保证一次开车成功,副反应器必须进行LTAG进料与蜡油同时进入提升管喷油,流程较复杂增加了开工难度。

图2 开工油运原料流程

3 运行状况分析

3.1 汽油辛烷值、烯烃芳烃含量、收率分析

改造前后稳定汽油辛烷值、烯烃芳烃含量、汽油收率对比见表2。

由表2可以清晰的看出装置改造后稳定汽油辛烷值较改造前有明显的提高,说明MIP+LTAG的组合形式按工艺设计的裂化方向选择性裂化、氢转移有利于提高汽油的辛烷值。

在主反应器第二反应器中,原料与经汽提并通过MIP循环斜管来的待生催化剂接触,在较低的反应温度和较长的反应时间条件下,主要增加氢转移和异构化反应,使汽油中的烯烃转化为异构烷烃,降低汽油中的烯烃含量[3]。由表2可以看出,装置稳定汽油烯烃含量有所降低,符合工艺设计降烯烃的大方向。

表2 改造前后稳定汽油品质及收率对比

装置改造后汽油收率为42.4%,改造前为42.1%,略有上升,该装置处于开工初期,汽油收率受原料油性质、反应深度、汽油馏程等多方面因素的制约,还有很大优化空间。

3.2 柴油十六烷值分析

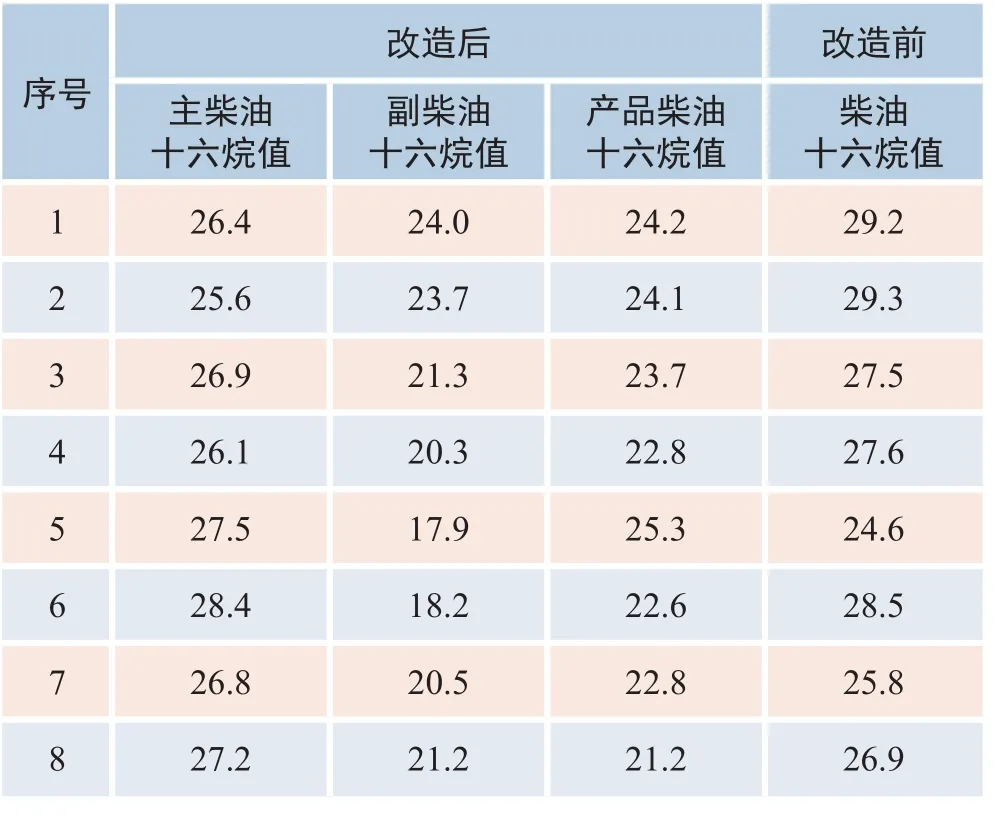

柴油十六烷值改造前后对比见表3。

MIP第二反应区扩径,同时用急冷油降低二反区的温度,长反应时间、低温有利于异构烷烃和芳烃的生成,以弥补烯烃减少而损失的辛烷值,但催化柴油的十六烷值随着芳烃含量上升而下降,随着C/H比的上升而下降,因此MIP催化装置柴油较普通催化裂化装置柴油十六烷值低;LTAG催化裂化因反应过程发生氢转移,生成芳烃,柴油的辛烷值指数进一步损失,因此LTAG产生的柴油辛烷值较普通催化裂化装置柴油辛烷值低。该装置改造后主反应器掺炼渣油量增加,导致主柴油十六烷值降低,同时LTAG技术导致副分馏塔的柴油十六烷值降低[1]。

表3 柴油十六烷值改造前后对比

MIP重油催化+LTAG组合方式主要为了多产高辛烷值汽油,目的产品不是柴油,符合设计方向。同时该装置LTAG提升管设计两套喷嘴既可以回炼加氢柴油又可以回炼蜡油或重油原料,因此随着工业的进一步发展汽柴油需求量发生变化时可以选择性的改变LTAG提升管的进料组成,灵活多效。

3.3 油浆外甩与催化剂固含量分析

油浆外甩、密度、固含量改造前后对比见表4。

MIP重油+LTAG双提升管组合催化裂化的油浆外甩量要大于原催化裂化装置,原因是无论是MIP还是LTAG都有利于多环芳烃的生成,相应的油浆比重较高,而且开工初期操作人员对新工艺不熟悉,油浆外甩量较大以降低油浆系统的密度,目前正在优化操作,逐渐降低油浆外甩量提高液体收率;由化验结果可以看出改造后油浆固含量较改造前低,外甩量提高参考意义不大,今后应进一步分析在外甩率基本相同的情况下,比较主、副油浆密度与改造前油浆密度,分析VQS与普通旋分器的旋分效率。

表4 改造前后油浆外甩、密度、固含量对比

3.4 装置总液收及能耗分析

改造前后装置液体收率、轻油收率及能耗对比见表5。

由表5可知,改造后装置液体收率、轻油收率比改造前有明显提高,尤其轻油收率增幅较大,说明MIP催化裂化+LTAG组合的方式对轻油收率有明显改善,同时新装置能耗较改造前大幅降低。装置处于开工初期,无论是收率还是能耗都有优化空间。装置设计能耗是44.95 kgOE/t,今后需进一步优化,根据调度和生产实际调整装置总体产品分布。

表5 改造前后装置液体收率、轻油收率及能耗对比

4 结论

1)装置开工注意事项

MIP重油+LTAG双提升管催化裂化再生装置开工初期两个提升管需要错开转剂时间,由于VQS转剂过程中跑剂较多,分馏单元三路循环外甩调整方式不同,同时由于新工艺流程比较复杂,开工时间短,在人员相对少的情况下开工比较困难。今后再次开停工时应注意反应分馏单元的配合,尤其装转催化剂及喷油时,一定要确保流程改好后再喷油,以防喷油后调整困难。同时分馏三路循环在再生器装剂、转剂、喷油时及时调整循环方式,再生器装剂小部分外甩、闭路循环;转剂主反应器(带VQS)大量外甩、副反应器适当外甩,闭路循环;喷油前提高进料量与喷油需求量对应,同时外甩量提高到与进料量相同,以平衡液面。

2)运行分析

改造后的MIP+VQS重油催化裂化+LTAG双提升管再生装置比双提升管催化裂化装置,无论是产品分布、还是收率都有较大的改善,但柴油质量较差,改造后装置能耗有大幅度的降低,符合现代化炼厂对能耗指标的要求。