百万吨乙烯装置实现绿色环保无异味检修探讨

张泉华

(中国石化镇海炼化分公司烯烃部,浙江宁波 315207)

关键字:乙烯装置 检修 停、开工 密闭排放 绿色环保 天然气 碳二返回

1 概述

中国石化镇海炼化分公司乙烯裂解装置(以下简称镇海乙烯)采用中国石化和美国ABB LUMMUS公司合作技术,于2010年4月建成投产,乙烯年生产能力100万t,至2018年4月,该装置已连续运行8年。2017年乙烯年产量达到113.18万t,刷新了2015年113.14万t的最高历史记录,装置综合能耗由2016年的508.46千克标油/吨乙烯降至507.66千克标油/吨乙烯,同比降低0.8个单位,创历史最好水平。

2018年4月装置停工检修,并进行节能减排和适应性改造,同年6月进行大修后的投料开车。为了实现“密闭无异味停工排放、绿色检修、安全环保一次性开车成功”的检修停、开车目标,借鉴国内同行业检修停开、车经验,通过合理配置停工倒空线,停、开工全过程密闭排放,实现了现场绿色环保、无异味、无扰民。停工采用碳二返回、天然气循环回收系统物料,实现物料最大限度的回收,确保高架火炬零排放。开工采用深度倒开车加天然气、碳二大循环,实现物料循环利用,超低负荷下实现乙烯产品合格。

2 停车过程物料回收及密闭排放措施

2.1 优化停工方案,有效回收系统物料

镇海乙烯停车期间,采取逐步降负荷运行,并控制降负荷运行调整时间,确保每次降负荷后,各系统运行平稳,有效回收系统内物料。

1)停车前保持6台裂解炉运行,3台气体炉、2台石脑油炉、1台碳五炉,每台炉降负荷至80%。气相裂解炉安排在最后退料,最大限度回收循环乙烷、丙烷物料。

2)在裂解炉退料另外还有4台炉(3台气体炉和1台液体炉)运行时,天然气补入急冷水塔,并从碳二加氢反应器出口返回碳二物料,裂解气压缩机天然气运行以回收冷箱、脱甲烷塔及后系统的冷物料,确保直至最后一台裂解炉切断进料后乙烯、丙烯产品一直保持合格。

3)按照先采出合格产品、再采出不合格产品、气相和液相物料回收、放火炬通过火炬气回收压缩机回收的顺序,尽可能多的回收乙烯、丙烯物料,减少火炬排放。

4)碳二系统乙烯产品不合格罐在停工前回炼至脱甲烷塔。乙烯精馏塔及其附属设备内物料在停工过程中液位按照10%以下控制,尽可能维持乙烯精馏塔运转,关注塔顶冷凝器偏流情况。碳二液相物料接临时线至事故气化器气化,然后送燃料气系统回收;气相物料通过乙烯精馏塔塔底循环乙烷流程去燃料气系统。

5)碳三系统液相物料接临时线至不合格丙烯罐回收,气相物料通过丙烯精馏塔塔底去燃料气系统。

6)在整个退料过程中,尽量保持高压甲烷、中压甲烷返回至燃料气系统,减少天然气的消耗。

7)定制乙烯装置放火炬画面,将装置所有放火炬的点集中监控,确保高架火炬零排放。

通过上述措施,增产了乙烯和丙烯产品,同时回收了系统内所有碳四以上液相物料和大量的不合格液相丙烯,实现了高架火炬零排放。2018年停车期间回收物料如表1所示。

表1 2018年乙烯装置停工期间物料回收情况

与2014年停工检修相比,烃类物料的回收量显著提高,如表2所示。2018年碳三以下烃类回收2 005 t,比2014年增加596 t。在退第1台裂解炉后的48 h内,2014年停工时火炬排放平均量为75 t/h,而2018年为64 t/h,平均减排11 t/h。

2.2 合理配置临时管线,实现物料回收及密闭排放

为了更好地回收装置停工后的物料,避免退料时产生异味,镇海乙烯制订了临时管线方案,通过合理配置停、开工临时倒空线实现物料循环利用和密闭排放。

表2 2018年停车期间与2014年同期烃类物料回收比较

1)开工急冷油储备流程

停工前提前配置了急冷油储备流程,供开工使用,开工时通过裂解柴油和裂解燃料油两条线返回至急冷油塔。此项措施减少停工污油排放2 200 t,同时减少开工柴油消耗2 200 t。

2)碳二物料回收流程

通过回收临时线,将气化后的碳二物料通过循环乙烷至燃料气管线进入燃料气罐回收,供裂解炉烧焦。多余部分通过火炬压缩机送至炼厂高压瓦斯管网回收,此项措施回收碳二液相物料至燃料气管线约206 t。

3)碳三物料回收流程

热区通过铺设倒液临时总管,将热区碳三组分通过丙烯产品泵最小回流线接临时线送至储运不合格丙烯罐,此项措施回收液相碳三物料约610 t。

4)丙烯冷剂回收流程

丙烯制冷压缩机系统通过临时线回收丙烯至不合格丙烯罐,将系统内液相丙烯进行回收,此项措施共回收丙烯80多t,且未影响倒空置换进度。

5)裂解气压缩机段间临时密闭排放线

压缩区接临时密闭排放线,将裂解气压缩机停工后系统内的液相物料全部排放至污油罐回收,实现了物料密闭排放。

6)急冷油临时密闭排放线

急冷区通过设置临时储罐、优化临时线配置,将停工后的急冷油、盘油、汽油等物料全部回收,待开工后回炼。同时将化学清洗液密闭收集处理,减少了环境污染。

7)急冷水倒空线

急冷区通过优化外送流程,借用临时机泵将急冷水系统的物料全部收集送至储罐处理,减少了对污水系统的冲击,减轻了环保压力。

8)裂解气干燥器置换线

裂解气干燥器顶安全阀更换成短接,并通过临时线将反应器再生换热器来热氮倒至干燥器出口管线,实现低温热氮再生。经过再生,干燥器打开后,较2014年停工交出异味大大降低,实现了绿色环保交出。

通过采取以上措施,大大减少了环境污染、降低就地排放的安全风险,实现检修现场绿色环保、无异味、无扰民。

2.3 实施化学清洗,防自燃防污染

装置退料后吹扫时,淤积在设备及管线内部的有毒有害介质随放空蒸汽扩散到装置现场及周围环境,造成环境污染,同时亦可能因硫化亚铁自燃损坏设备。镇海乙烯提前分类制定防自燃防污染措施,对易通过蒸煮达到防自燃防污染的塔罐实施简单蒸煮,对难通过蒸煮达到防自燃防污染的塔罐考虑了化学清洗,停工期间对汽油分馏塔、碱洗塔分别进行了化学清洗。

1)急冷油塔化学清洗

在急冷系统停工油洗过程中,以裂解汽油作为清洗载体,加入裂解焦油垢清洗剂,在85~145℃的温度条件下进行大流量循环清洗。清洗过程中观察载体的颜色、黏度或密度等指标,待上述指标基本稳定时结束油基清洗。在水洗过程中,建立与油洗相同的循环流程,并维持液位、流量稳定,加入防自燃清洗剂,在60~75℃的温度条件下进行大流量循环清洗,当清洗液的颜色、温度及pH值变化稳定时结束清洗。清洗结束后对系统进行淋洗,去除系统中残留的烃类、药剂及其他疏松污垢物,当出水澄清透明时,淋洗结束。清洗效果见图1。

2)碱洗塔化学清洗

图1 急冷油塔化学清洗效果

碱洗塔倒液结束水洗两次后,加入草酸进行中和,当pH值降低至7~8时,由碱洗塔顶部加入裂解焦油垢清洗剂,由清洗公司自备清洗泵建立塔底至塔顶的循环,启动碱循环泵,在90~95℃的温度条件下进行大流量循环清洗。清洗过程中观察清洗液的颜色、温度及pH值等指标,待上述指标基本稳定时结束清洗。排净清洗液,重新上水建立与以上步骤相同的循环流程,加入防自燃清洗剂,在60~75℃的温度条件下进行大流量循环清洗,当清洗液的颜色、温度及pH值变化稳定时结束清洗。清洗结束后对系统进行淋洗,去除系统中残留的烃类、药剂及其他疏松污垢物,当出水澄清透明时,淋洗结束。清洗效果见图2。

图2 碱洗塔化学清洗效果

通过化学清洗,设备达到预期效果,表面基本干净,无硫化亚铁冒烟、自燃、爆炸现象,清洗时间和污水指标符合要求。

3 检修后开车过程物料回收措施

3.1 天然气开工,实现经济、环保开车

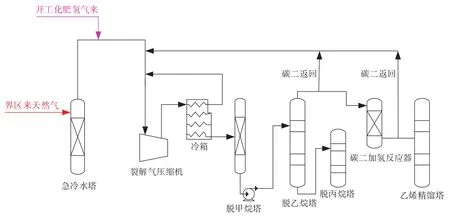

所谓天然气开车是指在利用氮气对冷箱及深冷系统干燥至合格后,急冷水塔引进较为廉价的天然气替代裂解气,对冷箱及深冷系统进行预冷和置换,通过从后系统返回乙烯、丙烯、氢气来打通从裂解气压缩机到冷箱、脱甲烷塔、脱乙烷塔和碳二反应器的整个流程。裂解炉投料后,可以快速将碳二加氢反应出口合格物料送入乙烯精馏塔,产出合格乙烯。整个开车过程可实现时间短、无火炬排放,实现真正意义上的经济、环保开车[1]。天然气开工流程如图3所示。

图3 天然气开车各物料循环流程

镇海乙烯开工阶段,待丙烯制冷压缩机和二元制冷压缩机开机运行平稳后,急冷水塔引入天然气,裂解气压缩机进入天然气运行阶段。初期在裂解气压缩机五段出口进行短暂排放,置换裂解气压缩机系统内氮气。同时适当向裂解气压缩机一段入口补入开工化肥氢气,提高裂解气压缩机出口气中氢气含量,保证压缩机出口压力,一方面防止因压缩机出口压力低造成大量水分带入裂解气干燥器,造成干燥器运行时间缩短;另一方面可提高冷箱预冷效果。当裂解气压缩机出口压力升至2.5 MPa时,将天然气引入冷箱进行冷箱预冷操作,加快冷箱预冷速度,减少氮气的消耗以及火炬的排放量。在高压甲烷、中压甲烷、低压甲烷置换合格后,及时将高压甲烷、中压甲烷并入燃料气,将低压甲烷返回至裂解气压缩机一段入口,建立循环,减少天然气的补入量和火炬排放量。

3.2 碳二物料返回,实现超低负荷产品合格

碳二物料返回线需要两个流程:其一为碳二反应器前返回至裂解气压缩机入口,用于在脱乙烷塔顶温度未到位前,碳二组分返回裂解气压缩机,减少火炬排放量;其二为碳二加氢反应器出口返回裂解气压缩机入口,用于保障碳二加氢反应器内空速,保证有足够的碳二组分通过碳二加氢反应器,碳二返回流程如图3所示。

在裂解炉投料后开始碳二返回,利用裂解炉产出的乙烯来保证脱乙烷塔的运行。根据碳二循环量,将碳二物料返回由反应器入口改至反应器出口,碳二加氢反应器合格后并入乙烯精馏塔。通过碳二物料返回循环,第一次在开工3台裂解炉运行期间实现乙烯产品合格。

开工过程实现物料循环使用,高架火炬零排放,减少火炬气排放约1 200 t。

4 结论

通过制定合理的停开工方案,创新停、开工临设配置流程,2018年乙烯装置检修实现了全密闭排放,杜绝了环境污染和就地排放的安全风险,实现了绿色环保无异味检修。根据裂解炉原料特性,改进裂解炉停炉顺序,有效回收物料。采用碳二返回、天然气循环流程,实现停工全过程乙烯、丙烯产品持续保持合格,首次实现高架火炬零排放。优化碳二加氢系统控制方案,采用深度倒开车,第一次实现3台裂解炉超低负荷下乙烯产品合格。可应用于百万吨级乙烯装置大修停、开工全过程,为绿色环保无异味检修提供有效参考,也为乙烯装置进一步优化调整积累了宝贵的操作经验。