基于迭代的注汽锅炉烟气再循环热力参数计算及对燃烧的影响

王杰刚,,皇雅斌,魏博,杨青,史江,孟永彪

(1.煤炭清洁转化与化工过程自治区重点实验室,新疆大学化学化工学院,新疆 乌鲁木齐830046;2.新疆西部明珠工程建设有限公司,新疆 克拉玛依 834000)

热采技术是针对稠油开采的一种重要方式,蒸汽的注入可降低稠油流动性,提高地层油体积系数[1]。克拉玛依乌尔禾油田主要以稠油为主,注汽点分布较广,若采用大型锅炉,在蒸汽管网布置方面投资较大,且存在较大的水力损失。因此,注汽锅炉均以小型燃气锅炉为主。随着油田勘探的进展,注汽锅炉数量不断增加。

目前国家颁布的在用及新建燃气锅炉排放特别限值分别为400 mg/m3和200 mg/m3[2]。各地方政府针对燃气锅炉排放限值也制定了地方标准,山东、上海、天津等地在用燃气锅炉NOx排放限值为150~200 mg/m3,新建锅炉排放限值为30~80 mg/m3[3]。我国稠油开采注汽锅炉自上世纪80年代投入运营已达30余年[4],当前NOx排放浓度与日益严格的锅炉排放标准相比普遍超标。因此,这些锅炉均需要采用相关技术来降低NOx的排放。

当前降低燃气锅炉NOx排放技术主要有空气分级[5]、燃料分级[6]、旋流燃烧[7]、富氧燃烧[8]、烟气再循环[9]等方法,其中烟气再循环技术在烟道尾部抽出一部分烟气,利用循环风机将烟气通入炉膛入口重新参与燃烧,无需对燃烧器进行改造,费用相对经济而被广泛应用。谢正武[10]探讨了烟气再循环对锅炉热力计算的影响,曾强等[11-14]对烟气再循环锅炉进行数值模拟,这些研究表明烟气再循环技术可实现低氮燃烧。在进行烟气再循环时,循环烟气中存在少量过剩氧气,因此入口空气量略有降低,但目前针对烟气再循环的研究均以燃烧产生烟气的百分比或燃烧空气量的百分比直接进行计算,与实际燃烧状况不符,其计算结果也存在一定误差。

文章以YZG22.5-14/360-G燃气注汽锅炉为研究对象,针对其燃烧过程中NOx排放超标的问题,提出采用烟气再循环技术降低NOx排放,考虑再循环烟气中的氧气,采用迭代的方法计算燃烧所需的氧化剂体积和燃烧产生的烟气体积,并以此为基础,进一步计算不同烟气再循环率、锅炉负荷条件下排烟温度、燃烧效率、燃烧温度、燃料消耗量等具体参数,为燃气注汽锅炉更加准确地开展烟气再循环降低NOx排放提供理论参考。

1 研究对象与方法

1.1 研究对象

选定的研究对象为YZG22.5-14/360-G卧式强制循环直流锅炉,采用烟气再循环技术降低NOx排放,锅炉流程如图1所示。从锅炉对流段后抽取一部分烟气,与空气混合形成氧化剂;燃气与氧化剂送入燃烧器燃烧,在辐射段产生高温烟气,依次流经过渡段、过热段、对流段后排放到大气。介质经给水预热器、对流段、辐射段吸热后进入汽液分离器,分离后的饱和蒸汽进入过热段进一步加热,分离后的饱和水与过热器出口的过热蒸汽混合,以调控过热度。

图1 锅炉工艺流程

1.2 燃料特性

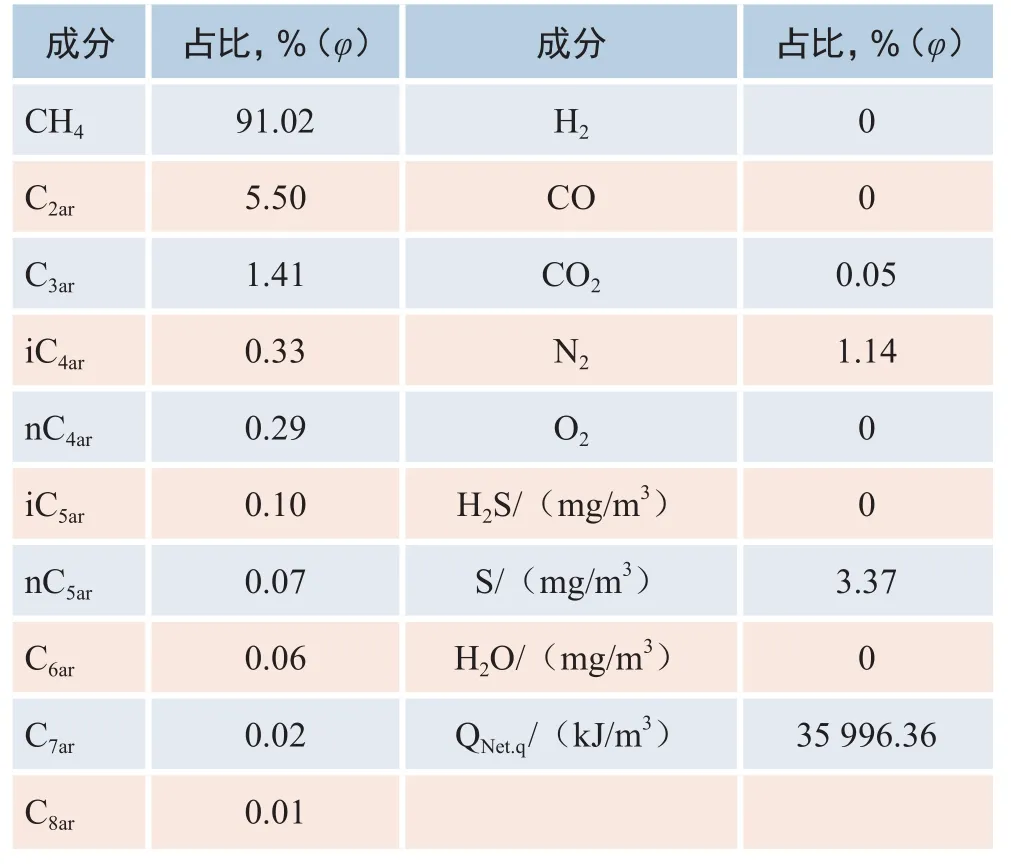

研究对象所采用的天然气主要成分和发热量如表1所示。由表1可见,CH4体积分数达到91.02%,C2H6达到5.5%。S含量为3.37 mg/m3,未监测到H2S。天然气的发热量达到了35 996.36 kJ/m3。

表1 天然气成分和发热量

1.3 计算方法

燃烧时最佳过量空气系数为1.2,过量空气太少,则燃烧不完全;过量空气太多,则造成较大的排烟损失[15]。采用烟气再循环时,循环的烟气中含有一部分氧气,因此燃烧所需的空气量应相应降低。

燃料燃烧的计算均以1 m3干气体在标准状态下的体积进行计算。研究主要涉及的是燃气锅炉采用烟气再循环技术的改动,因此仅着重介绍烟气循环后氧化剂和烟气产物的计算。未采用烟气再循环技术锅炉的理论燃烧所需空气量和烟气量将参照《燃油燃气锅炉房设计手册》[15]进行计算,这里不做赘述。不同锅炉负荷、天然气成分不同、过量空气系数等不同时,氧化剂和烟气迭代的流程和方法相同,并引入迭代精度来判断氧化剂和烟气含量是否处于稳定状态。

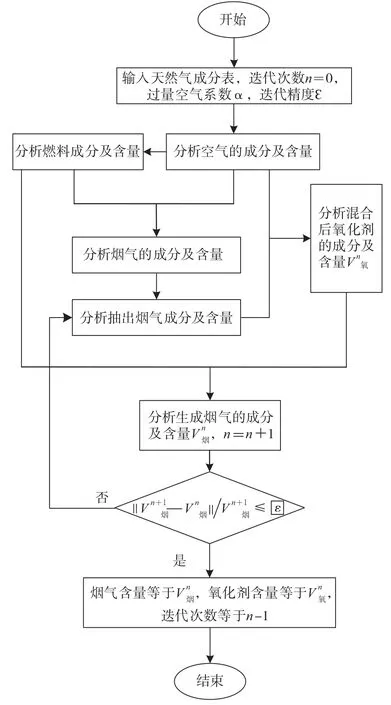

采用烟气再循环技术燃料燃烧的氧化剂和烟气成分含量的计算思路和流程如图2所示。

首先依据表1天然气特性,通过天然气成分计算出实际空气量,进一步通过燃料量和实际空气量计算获得实际烟气量及烟气成分,分别按烟气体积分数0、5%、10%、15%和20%进行循环,获得循环烟气量及循环烟气中各组分的含量。以燃烧耗氧量不变为基准,考虑循环烟气量、循环烟气各组分含量,获得采用烟气再循环后由循环烟气和新空气组成的氧化剂体积与各组分含量,并耦合负荷对应的燃料量,获得烟气再循环后的烟气量与成分,并与前次烟气流量和成分进行对比,当误差小于0.02%时迭代完成,否则以该次循环烟气的成分和流量进行重新计算,直到误差小于0.02%时结束。

图2 迭代计算思路及流程

在计算过程中,注汽锅炉按不同烟气体积分数(0、5%、10%、15%、20%)开展烟气的再循环,同时考虑循环烟气带入炉膛的O2、CO2、N2、H2O及热量等因素,对锅炉不同负荷下排烟温度、燃烧效率、燃料消耗量、理论燃烧温度等参数开展计算。

2 计算结果与讨论

2.1 烟气再循环迭代计算结果

通过图2所示流程对不同烟气再循环率条件下的燃料燃烧所需的氧化剂体积和产生的烟气体积开展烟气再循环迭代计算,计算结果如表2所示。

将表2中数据进行整理,如图3所示。

由表2和图3可见,当不开展烟气再循环时,即烟气再循环率为0,迭代前后氧化剂与烟气体积不变。随着烟气再循环率升高,计算结束时的迭代次数增加,迭代计算后较迭代前所需氧化剂与产生烟气体积均上升。在烟气再循环率为20%时,需迭代5次才能使计算满足误差要求,迭代后所需氧化剂的体积较未迭代前升高4.29%,产生烟气体积较未迭代前升高3.86 %。

图3 迭代前后氧化剂和烟气体积随烟气再循环率变化

2.2 烟气再循环对燃烧特征参数的影响

对烟气再循环技术的YZG22.5-14/360-G燃气注汽锅炉的氧化剂体积和烟气体积进行迭代计算,然后对锅炉开展热力计算。通过计算结果分析了烟气再循环技术对排烟温度、燃料效率、燃料消耗量以及炉膛理论燃烧温度的影响。

2.2.1 排烟温度

图4为不同负荷情况下烟气再循环率对排烟温度的影响。从图4可以看出,随锅炉负荷升高,排烟温度逐渐增加,这是由于负荷升高,造成炉内燃料量和烟气量都增加,同时,工质吸热量也增加,但吸收的热量相对较少,造成排烟温度升高。随着烟气再循环率升高,循环烟气量增加,烟气流量和流速也将增加,增加的流速会使烟气换热系数增加,但烟气流量较大,被工质吸收的热量相对较少,造成排烟温度升高。负荷越高,排烟温度增加幅度随烟气再循环率的增加更明显。

2.2.2 燃烧效率

图5为考虑迭代平衡后燃烧效率随烟气再循环率的变化。从图5可以看出,烟气再循环率从0上升至20%时,锅炉燃烧效率从90.40%增加到90.71%。烟气再循环率的增加,锅炉输入热量也相应升高,造成锅炉效率略有降低;但循环烟气使锅炉烟气量大幅升高,烟气流速增加,换热系数升高,造成锅炉效率上升,因此,锅炉效率总体上升。另外,循环烟气携带的热量与空气掺混,使入炉氧化剂温度提高,可提高燃料的着火速度,使燃料在炉膛燃烧更充分。

2.2.3 燃料消耗量

整理了锅炉不同负荷、不同烟气再循环率条件下的燃料消耗量,如表3所示。从表3可以看出,增加烟气再循环率可以减少燃料消耗量。随着烟气再循环率的增加,锅炉效率略有升高,因此燃料量略有降低。

表3 不同烟气再循环率及负荷下的燃料消耗量 m3/h

2.2.4 炉膛理论燃烧温度的影响

燃烧理论温度随烟气再循环率的变化关系如图6所示。从图6可以看出,随着烟气再循环率的增加,炉膛内天然气理论燃烧温度直线下降,从1 904.14℃下降到1 596.5℃。由此可见,循环烟气率的增加使得炉膛内惰性气体增加,惰性气体吸收大量的热量,造成炉膛内燃烧温度下降。

图6 理论燃烧温度与烟气再循环率的关系

3 结论

为更加准确地研究采用烟气再循环技术对燃气注汽锅炉相关燃烧特征参数的影响,对燃烧过程所涉及的氧化剂和烟气含量进行了迭代热力计算,并分析了烟气再循环率对燃烧效率、排烟温度、燃料消耗量、理论燃烧温度的影响。得到如下结论:

1)与未采用迭代计算相比,迭代计算获得燃烧所需氧化剂体积和产生烟气体积与实际燃烧状况更吻合,随着烟气再循环率升高,迭代计算与未迭代计算的误差也逐渐升高,在烟气再循环率为20%时,燃烧所需氧化剂体积和产生烟气体积的误差分别为4.29%和3.86%。

2)随着烟气再循环率升高,排烟温度逐渐升高,但锅炉效率也略有提高,进而使锅炉燃料量降低,同时降低炉膛内的燃烧温度。

3)迭代计算方法和结果对采用烟气再循环技术的锅炉运行具有实际指导意义和效果。