催化裂化装置水冷器的腐蚀与防护

夏婷

(中国石化北京化工研究院燕山分院,北京 102500)

近些年来,由于原油性质的劣化和设备老化,催化裂化装置设备腐蚀问题日益突出[1-3]。装置中水冷换热器数量占30%以上,是重要设备之一,水冷器因腐蚀、结垢和冲刷等原因发生泄漏[4-7],影响装置正常生产,造成重大经济损失,因此为保证装置长周期安全运行,水冷器的腐蚀与防护不容忽视[8-10]。

某石化公司2#催化裂化装置目前处理能力为60万吨/年,有水冷器45台,大部分管程材质为10#碳钢,壳程材质为16MnR,所用冷却水补水为中水,在运行过程中多次出现管程穿孔。装置检修期间共检查水冷器39台,发现管程腐蚀较为严重。为查明原因,根据炼油厂实际情况采用了现场调查法、典型垢样分析法、水质分析法对水冷器进行失效原因分析,并提出了相应解决措施。

1 腐蚀调查过程及方法

该次腐蚀调查在现场调研和企业提供的数据基础上开展,评价方法及依据参照GB/T 30579-2014《承压设备损伤模式识别》、GB50050-2017《工业循环冷却水处理设计规范》等标准、现场调查数据及典型垢样分析数据。

调查过程包括:1)现场腐蚀问题调研[11];2)根据HG/T 3530-2012、HG/T 3533-2011和HG/T 3534-2011标准进行典型垢样分析;3)数据资料收集整理;4)根据炼油厂实际情况进行水冷器腐蚀原因分析;5)提出整改建议及优化方案。

2 调查结果与讨论

2.1 水冷器腐蚀情况

2.1.1 水冷器腐蚀现场调查情况

对2#催化裂化装置共计39台水冷换热器进行了检查。典型的26台冷换器调查情况见表1。

2.1.2 典型垢样分析情况

检修时从其中3台换热器上取下了垢样,采用X射线能量散射能谱(X-ray Energy Dispersive Spectrum,EDS)测试,进行垢样的半定量化学成分分析,分析结果见表2。

表1 典型的水冷器现场调查情况

根据HG/T 3533—2011《工业循环冷却水污垢和腐蚀产物中灼烧失重测定方法》,550℃灼烧失重主要包括有机物、生物黏泥、化合水和硫化物等物质,950℃灼烧失重主要是二氧化碳等[12-13]。由表2分析数据可见,E210/3垢物950℃灼烧减重为25.17%,并且C、O和Mg含量较大,说明主要以氧化镁和有机物为主。E207/3、E302/2和E309/2也均有不同程度的950℃灼烧减重,且垢物中C、O和Fe含量占比大,表明大部分是有机物和铁的腐蚀产物,而且根据现场调查的39台水冷器情况来看,大部分换热器均存在以腐蚀为主的问题,说明循环水运行过程中腐蚀控制效果欠缺,微生物处理有待进一步改善。

2.2 循环水运行水质分析评估

该装置所用循环水由2#循环水厂提供,2#循环水厂保有水量10 000 m3,循环量21 960 m3/h,冷却塔进出水平均温差5℃,补水为中水,补水量为150~160 m3/h。

2#循环水从2015年6月至2018年3月的主要水质指标统计结果见图1,GB/T 50050-2017《工业循环冷却水处理设计规范》对循环水冷却水的水质要求为pH值(25℃)许用范围6.8~9.5,钙硬度小于200 mg/L,总碱度不大于900 mg/L,总铁含量不超过2.0 mg/L,CODcr不超过150 mg/L。

表2 水冷器垢样分析结果

图1 2015年6月至2018年3月主要水质指标情况

从图1可知,钙硬度整体运行较稳定,在规定上限200 mg/L左右浮动。在2017年8月至2018年3月期间,总碱度波动较大,在75~300 mg/L之间。pH值在2017年5月至2018年3月期间波动较大,在7.5~9.5之间。在2016年1月至2017年12月期间,COD数值多次高达800 mg/L,特别是2016年10月和2017年9月前后,远远超出要求上限150 mg/L,推断应有物料泄漏情况。物料泄漏会造成水质pH和碱度的变化。Fe含量在2016年8月前后有较大波动,含量增多,分析原因一部分原因为pH和碱度升高时,会增加结垢风险,引起垢下腐蚀,腐蚀造成铁含量增多[14-16]。

综上所述,根据现场腐蚀调查结果、垢样分析结果和水质分析结果可知,2#催化裂化装置的水冷器故障主要以腐蚀问题为主。

2.3 水冷器腐蚀原因分析

2.3.1 原料油中S的影响

分顶油气-热水换热器E207/1、2、3、4腐蚀形貌如图2所示。E207/1、2工艺侧管束涂层鼓包爆裂,布满细小的腐蚀坑,E207/3、4管板涂层鼓小包,管束工艺侧涂层爆皮成大片脱落。取E207/3管束外壁垢样进行垢样分析,发现Fe和S的质量分数分别高达48.68%和16.57%,并且含有氯和氮元素,质量分数分别为2.20%和0.50%。

图2 E207/1、2、3、4腐蚀情况

4台换热器壳程介质均为油气,油相中不同程度的含有盐酸和硫化氢,该公司原料为高硫原油,硫化物会随轻组分一起挥发,当以气体状态存在时对设备腐蚀较小,但冷凝换热至温度低于100℃时,系统中出现液态水,这时会在水冷器壳程形成HCl-H2S-H2O腐蚀体系,其反应式如下[17]:

结合垢样分析结果,涂层爆皮脱落和涂层鼓包正是HCl-H2S-H2O腐蚀体系中生成的H2造成,E207/3垢样中应含有FeS。

稳定汽油-除氧水换热器E309/2管板的垢样分析S质量分数达13.93%,应是管束泄漏的硫化物造成的腐蚀产物FeS。

2.3.2 溶解氧腐蚀

E211/3、E302/2、E307/3和E903管板腐蚀形貌见图3。由图3可见,管板均布满砖红色或棕色锈瘤,锈瘤下层呈黑色,E307/3约50%管束截面积被锈块阻塞。根据垢样分析结果,E302/2 垢样中Fe和O的质量分数最高,分别为50.25%和32.72%,推测垢样主要为铁的氧化物。

图3 E211/3、E302/2、E307/3及E903腐蚀情况

在氧化性或中性的水中,当温度稍大于或等于室温时,水中的溶解氧会造成金属腐蚀,铁生成氢氧化亚铁,反应式如下:

遇到溶解氧时Fe(OH)2进一步转化为Fe(OH)3沉淀。

故Fe(OH)2紧邻金属表面,Fe(OH)3在富氧的上层。Fe(OH)3易分解生成Fe2O3,产物呈橙色、红色或棕色。这层保护层将金属表面与氧化性水隔开,所以在锈层下面氧含量减少,会形成更多的氧化物的分解态,Fe(OH)2转化成黑色的Fe3O4,Fe3O4在Fe(OH)3和Fe(OH)2之间,随着铁锈的累积,氧在腐蚀产物间的迁移减少,锈层下面区域的氧慢慢耗尽,这样就会形成浓缩的氧胞,腐蚀就会集中在锈下面的小区域,生成了锈瘤。故锈瘤通常上层呈橙色或棕色,下层通常为黑色[18]。结合垢样分析结果,可知E302/2的垢样主要含有Fe2O3和Fe3O4。因此,E211/3、E302/2、E307/3和E903典型的腐蚀特征是溶解氧腐蚀。

E903清洗后发现管板有严重蚀坑,局部溃疡性腐蚀,也是典型的锈瘤留下的腐蚀。

另外,顶油气-热水换热器E207/5、6、顶循环油-热水换热器E208/1、2、分顶后冷器E211/1、2、3、贫吸收油冷却器E212/1、2、吸收塔一中回流冷却器E302/1、2、稳定塔顶冷凝器E307/3、4、稳定汽油后冷器E310/1、2、主烟抽汽冷却冷凝器E903管板上的锈瘤和锈块均是溶解氧腐蚀。

2.3.3 垢下腐蚀

顶循-热媒水浮头换热器E210/3、4腐蚀形貌如图4所示。由图4可见,管板被一层厚厚的白色物质覆盖,管束全部堵塞,厚度达4.09 mm,最厚处17.32 mm。

图4 E210/3、4腐蚀情况

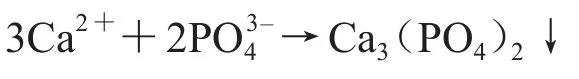

从垢样分析结果看,E210/3、E302/2和E309/2垢样中钙的质量分数分别为4.74%、1.15%和0.63%,E210/3和E302/2垢样中磷的质量分数分别为0.69%和1.09%。这是因为该装置的所有冷换器冷却水走管程,水中含有钙离子、镁离子和碳酸盐,水呈中性或碱性,当其流经传热金属表面时,发生下列反应:

若水中加入含磷阻垢缓蚀剂还会发生如下反应:

反应产物在传热面上逐渐沉积结垢,管程内壁的水垢会造成垢下腐蚀,使管程内壁的氧化膜因缺氧而被破坏[19]。

E210/3垢样中镁的质量分数高达15.78%,因为该换热器采用了牺牲阳极阴极保护法,所以该垢样为阳极块(镁合金块)溶解后的产物沉积在管束内导致,管箱上该换热器焊接的阳极块完全溶解可以证实这一点。阳极块溶解产物,在高pH值、低流速下,易沉,沉积物导致堵塞管束造成垢下腐蚀,降低了冷却水流速。

分顶油气-热水换热器E207/1、2,这2台换热器运行不到4年,运行过程中进行过多次堵漏处理,E207/1堵管50根,E207/2堵管37根,管束内壁薄层黏泥。水质分析结果表明在运行周期期间水冷器发生过泄漏,泄漏物中的有机物和H2S是某些细菌的营养来源,促进微生物快速繁殖形成生物黏泥。另外,泄漏物中的重组分会将水中的腐蚀产物、泄漏物、尘土、大分子阻垢缓蚀剂等粘结成化学黏泥[20],故E207/1、2腐蚀泄漏严重是硫化物腐蚀和垢下腐蚀的共同结果。

换热管内壁会因水垢及黏泥的附着而呈不均匀状态,形成氧浓差电池,致使覆盖物下的金属表面形成点蚀或孔蚀[21]。

由于该装置循环水补水为回用中水,中水属于高碱度、高硬度水,结垢倾向增加,加剧了垢下腐蚀。

3 结论及建议

从现场腐蚀调查、垢样分析和水质分析结果可知,2#催化裂化装置的水冷器失效原因主要以腐蚀为主,水冷器水侧以溶解氧腐蚀为主、垢下腐蚀为辅,另外E207/1、2、3、4和E309/1、2工艺侧还存在HCl-H2S-H2O腐蚀。

控制HCl-H2S-H2O、溶解氧和垢下腐蚀可采取如下措施:

1)对介质侧存在HCl-H2S-H2O腐蚀体系的水冷器如E207/1、2、3、4和E309/1、2,以工艺防腐为主,如注水、中和剂、碱,控制pH值在6.5~7.5之间,连续注入不挥发的相对大分子质量的成膜型缓蚀剂。做好定点测厚、在线腐蚀探针检测、在线pH值探针检测工作。

2)适当提高水冷器管程流速,不宜小于0.9 m/s,并提高缓蚀剂的剂量,防止锈瘤在短时间内大量生长。

3)优化水处理剂的投加方式,即根据水质情况合理提高分散剂有效浓度到15~20 mg/L,并配合生物分散剂或油分散剂1~2 mg/L及杀菌剂的使用,合理控制微生物的含量。