抽凝式汽轮机蒸汽系统波动分析与处理

梁顺生

(中国石化镇海炼化分公司,宁波 315200)

1 设备概况

某乙烯装置裂解气压缩机汽轮机为多级反动抽汽凝汽式,主要由定子、转子以及调速系统和超速保护系统等组成。定子由外缸、内缸、导叶持环、密封等组成。外缸分为流通和排汽两部分,排汽部分与流通部分通过螺栓连接。外缸为水平剖分,由前部、中部和后部三部分组成。外缸的每一部分压力室被隔板分开以插入不同型号的内缸或导叶持环。通过不同长度导叶持环的适当组合以及采用合适的叶片设计,使各个独立部分的蒸气压适应给定的一系列进汽和排汽状况,并满足要求的抽汽压力。内缸为轴向剖分。外缸由托架支承,托架在前端和排汽端左右两侧,独立于轴承箱。外缸的垂直位置由托架和前后支承平面间的可调节定位元件决定。

2 波动过程

透平抽汽阀自2014年7月开始投用,开度逐渐关至35%,并一直维持在35%。在此期间超高压蒸汽消耗量平均389.13 t/h,高压蒸汽抽汽量平均242.99 t/h,透平凝液量平均154.13 t/h。抽汽量未达到设计值301 t/h。

2014年12月为平衡蒸汽管网蒸汽量,调整了该透平的抽汽阀开度,阀位由35%关小至30.16%,抽汽量由242 t/h增加至267 t/h,在抽汽阀调完之后的3个小时之内,抽汽量逐渐由267 t/h升高至290 t/h(在此期间抽汽阀和机组负荷未作调整)。

2014年1月,由于装置负荷提高,透平抽汽量由288 t/h升高至308 t/h,此时轴位移则突然阶跃到-0.5 mm,引发报警。为确保机组安全运行,对抽汽阀进行了调整,阀位由30.16%开大至33.3%,调节后,抽汽量并未立刻降低,约1 h后,抽汽量逐渐降低至288 t/h。为了平衡蒸汽管网,继续调整抽汽阀开度由33.3%开大至34.2%,此时抽汽量突然由288 t/h降低至250 t/h。

2015年2月,受系统影响,为了平衡蒸汽管网,抽汽阀由34.2%逐渐关小至31.3%,原来操作调整的目标抽汽量是280 t/h,而实际在抽汽调整过程中,抽汽量并没有太多变化,前后只增加了5 t/h。

3 过程分析

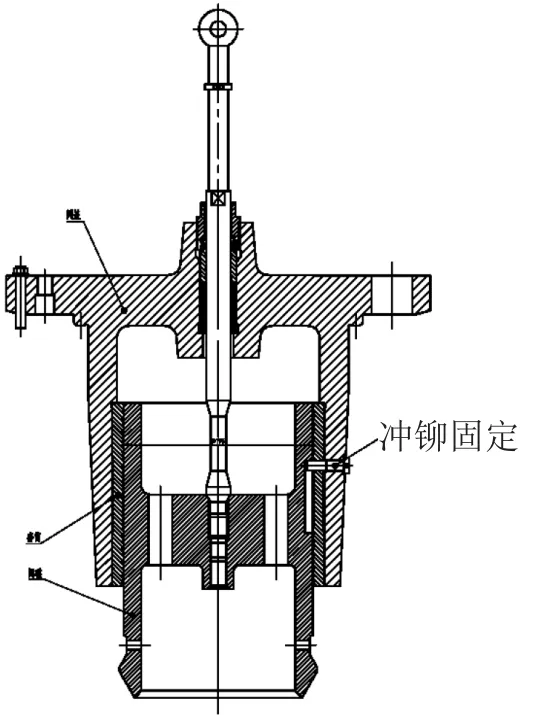

由于该抽汽控制阀一旦投自动,将会和很多运行参数进行解耦运算,而GE的控制程序为非开放性,无法确切了解解偶参数,因此抽汽阀手动控制,手动投用抽汽过程中,当抽汽电液转换器输出在36%左右时,发现抽汽阀MP1瞬间关闭,致使抽汽量瞬间达到600 t/h。手动增大抽汽电液转换器输出,MP1阀位无法动作,机组被迫紧急停机。抽汽阀结构见图1。

图1 抽汽阀结构

经拆检发现原抽汽阀平衡孔设计仅为2×φ4,当抽汽阀阀位关小后,抽汽阀阀芯前后的压差(P―P2)将不断增加,抽汽阀蒸汽将会由阀芯与导向套之间的间隙(0.330~0.426 mm)漏入阀芯上腔,导致阀芯上腔P1的压力不断上升,而后通过两个平衡孔漏至抽汽阀下侧,由于两个向下的力之和超出油动机产生的最大提升力与摩擦力,导致抽汽阀关闭,经过沟通,机组制造商将泄压孔改为4×φ25。

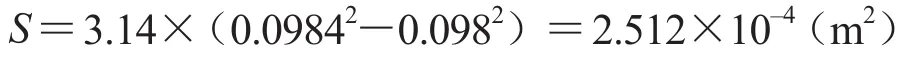

两个φ4平衡孔的面积为:

两个φ25平衡孔的面积为:

阀芯与导向套之间的间隙面积为:

取间隙为0.4 mm。可见两个平衡孔间隙面积达到更改前的78倍左右,且该面积为间隙面积的8倍左右。

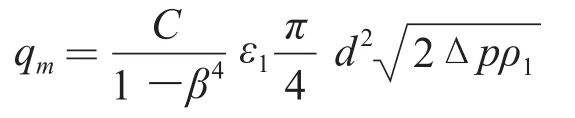

将这两个间隙均转化为简单的孔板,按照GB/T2624.1—2006中孔板流量计算方法:

式中:qm质量流量kg/s;C流出系数;d工作条件下节流的节流孔径,m;β直径比,β=d/D;D工作条件下管道内径,m;ε可膨胀性系数;Δp差压Pa;ρ1流体密度,kg/m3。

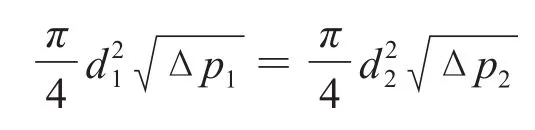

考虑通过两个节流孔板的流量相同,蒸汽相关的性质也极其类似,则:

又ΔP1=P-P1,ΔP2=P1-P2,则

ΔP2=ΔP1(S/S1)2=ΔP1/64

即阀芯上下的压差将远远低于衬套节流产生的压差,不再会产生较大的拉力将抽汽阀关闭。当抽汽调节阀处于某一开度时,阀头周围的气流围绕圆柱体流动,在阀腔室内产生尾流和涡旋,由于气流进入阀体不对称,面对气流一侧的阀头表面压力高于背对气流的一侧,使阀头表面压力分布产生变化,作用于阀杆上的力随之发生变化。

在阀头和阀杆紧密配合无相对运动时,由于阀杆和衬套之间存在间隙,汽流将阀头阀杆压向一侧,这时汽流通过阀头两侧的流通面积不等,流通面积大的一侧流速小压力低,流通面积小的一侧流速高压力大,汽流又将阀头阀杆压向另一侧,当阀杆摆动的频率接近或等于阀杆的固定频率时,则诱发阀杆振动。

阀杆带动阀头摆动还会反过来对流场产生影响,增加涡旋强度,使阀杆不稳定。由于不稳定的气流扰动,阀头受到气流的冲击产生偏斜旋转,当阀位继续关小,蒸汽流动进一步不稳定,阀头产生的偏斜、振动将进一步加剧。

由于在原设计平衡孔下,整个阀芯的受力为向下,阀芯压在调整垫中,调整垫与阀芯之间的间隙设定为0.10~0.15 mm,允许阀头相对于阀杆有一点倾斜,且倾斜度小于调整垫与阀芯之间的间隙0.10~0.15 mm,这种设置避免了阀头与阀杆形成刚性连接,引起在气流冲击力的作用下阀杆因疲劳振动发生断裂,并且该间隙小于填料处导向衬套间隙0.150~0.183 mm,不会造成填料磨损,更小于阀头与导向衬套之间的间隙0.330~0.426 mm,不会导致阀头冲击导向衬套。

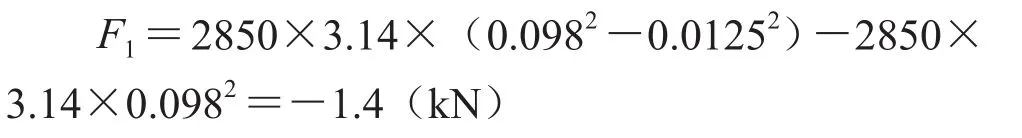

更改平衡孔尺寸后,由于阀芯上下的压差大幅降低,按照上述计算方法分析则阀芯上下压差产生的力(F1):

方向则转变为向上,阀芯压在衬套中。由于阀芯受力与弹簧力部分抵消,整个阀杆受力大幅减小,作用在阀芯上的不均匀的力就会导致阀芯振动和偏磨。偏磨后,阀芯与衬套的间隙变大,阀芯会上下抖动,阀芯的抖动会导致蒸汽系统大幅波动,严重影响蒸汽系统安全运行。阀芯抖动时,加剧与衬套和调整垫的冲击磨损。由于阀芯一般是氮化件,硬度明显高于衬套、调整垫和螺母等其他配合件,长期冲击磨损必然磨坏其他配合件,致使阀芯脱落,导致机组异常停机;同时调整垫和衬套磨损后,调整垫与阀芯之间的间隙也大大增加,当该间隙超过阀芯填料处导向衬套的间隙后,必将导致阀芯填料磨损引发蒸汽外漏,当该间隙超过阀头与导向衬套之间的间隙时,将导致阀头与导向衬套之间间隙由于冲击磨损而逐渐变大,并且加剧振动,阀杆或因振动疲劳发生断裂。

4 改造方案

对抽汽阀的解体检查印证了上述分析结果,衬套磨损严重,导致阀芯与导向衬套磨损,间隙增大20 mm。因此对抽汽阀进行了改造,在阀芯上开设导向槽,在导向套上开孔,详见图2,增加定位销,防止阀芯与衬套产生偏磨,从而解决抽汽阀抖动问题。

图2 抽汽阀改造位置剖面

5 结论

抽汽阀改造后机组运行稳定,抽汽阀开关顺畅,改变了抽汽阀不能关小的现状。在凝汽量不变的情况下,抽汽量由上个运行周期的200 t/h提高到250 t/h,接近设计值。抽汽量的增加,平衡了该公司整体蒸汽管网系统,提高了蒸汽管网抗干扰能力。对于抽汽凝汽式压缩机,抽汽阀关小,减少了超高压蒸汽至汽轮机后缸的流量,抽出高压蒸汽量增加,大幅降低了装置能耗。