臭氧氧化脱硝技术处理石化废气的应用

刘超,,魏一尘,董一凡,蔡宇

(1.中国石油北京油气调控中心,北京 100007;2.兰州石化职业技术学院,兰州 730060)

臭氧(O3)是一种强氧化剂,氧化能力仅次于氟。O3不但可以与有机物进行氧化还原反应,与某些无机物也可进行反应,因此工业上通常利用其强氧化性进行漂白、杀菌、消毒、除臭等。近年来随着环保技术的发展,O3在环保领域的应用越来越广泛,技术也日臻成熟[1]。马双忱开展了臭氧氧化技术同时脱除锅炉烟气中NOx及SO2的实验研究,结果表明O3对NO能够有效氧化,而且pH值对NO的脱除率影响较小[2]。Zhang J等实验研究将O3混入烟气,O3与其中的低价氮氧化物发生氧化反应,并通过碱性溶液将氧化产物进一步处理,NOx最终转化为硝酸盐。实验结果表明,处理后的烟气氮氧化物残余量仅为5%,而SO2去除率约为100%[3]。

1 臭氧脱硝技术

1.1 臭氧脱硝原理

臭氧作为强氧化剂被氮氧化物还原的反应物是氧气,所以是一种清洁环保无二次污染的脱硝剂。NO本身难溶于水,而臭氧可以将其氧化成易溶于水的NO2、N2O3、N2O5等高价氮氧化物,再通过碱性溶液将烟气中的SO2吸收,达到同时脱硫脱硝的目的[4]。研究证明,O3可以快速有效地将NO氧化到高价态并且氧化过程一般在瞬间即可完成[5]。

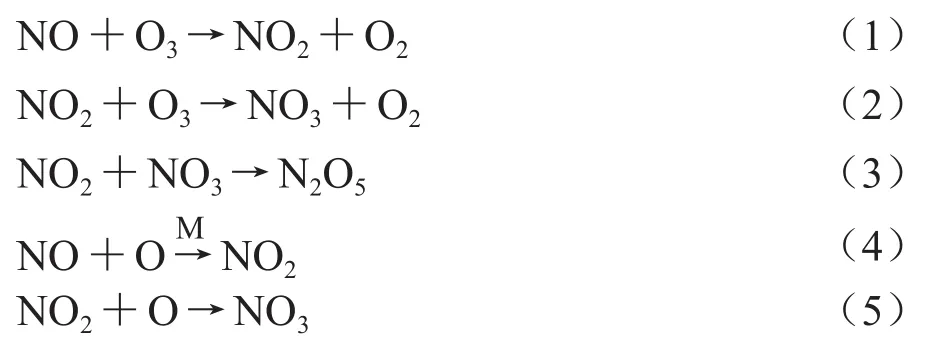

在高温条件下O3与NO的化学反应机理较为复杂,但可通过低温条件下反应过程进行研究:

电子束法和脉冲电晕法虽然能够产生强氧化剂,如·OH、·HO2等自由基,但由于实际工况环境恶劣(烟气温度高且含有多种污染物),导致自由基存活寿命短并且耗电量高不经济;而O3存活持续时间长,采用高压电离法制备O3可显著降低生产成本[6]。

1.2 臭氧脱硝技术优势

浙江大学王智化等学者使用臭氧在典型烟气温度下对其中的NOx和硫化物同时进行氧化处理,结果表明,O3对NOx的脱除率可达84%,如果在处理过程中使用湿法洗涤,可以完全去除硫化物。如果通入过量的O3,多余的O3可在洗涤器内除去,不存在类似选择性催化还原法(SCR)中O3的泄漏问题并且SO2和CO的存在不影响NO的去除[7]。在烟道中选取合适位置喷入O3即可完成反应,并通过现有湿法烟气脱硫(WFGD)系统去除反应生成的NOx,不需要新建SCR反应器,节省大量投资;无氨逃逸、空预器堵塞等问题发生。常规WFGD中,烟气经过喷淋和洗涤后SO2含量明显降低,剩余的O3将亚硝酸根离子、亚硫酸根离子和羟铵磺酸盐化合物最终氧化为HNO3和H2SO4。研究表明采用O3氧化与尾部喷淋的处理工艺可以同时实现NOx和SO2的净化,从而达到一站式脱硫脱硝的目的[8-9]。近年来臭氧制备工艺也逐渐成熟,一次投资成本及后续运行费用均大幅降低。高压放电式、紫外线照射式、电解式是常见的臭氧制备方式。工业上最常见的制备方式是以工业纯氧为原材料采用高压电离的工艺,该工艺具有设备运行稳定可靠,全套装置体积紧凑占地小,自动化程度高等优点。因此臭氧脱硝具有工程改造量小、脱硝效率高和一次投资成本低等优点,在废气处理后期改造方面具有巨大优势。

1.3 臭氧脱硝效果影响因素

O3与NO的分子摩尔数比值是衡量反应中二者相对量的重要指标,并直接影响氧化反应的进行程度。研究表明,二者的分子摩尔数数比值与NO的脱除率呈正比例关系。根据NO被氧化的化学反应方程式,二者发生完全反应的理论摩尔比值为1。但在实际的烟气中还存在其他物质,例如H2S、SO2、NO2等,这些组分都会对反应形成干扰,导致其他副反应的发生[10]。

整套装置的运行效果会受到氧化还原反应总时间的直接影响,而由于O3的存在时间又会影响氧化还原反应的总时间,因而研究O3对环境温度(特别是典型烟气温度)的热分解特性以及在各温度下的生存时间具有重要意义。有学者特别研究了O3的热分解特性,O3所处温度不同其分解速度有很大不同。当O3处在150℃的环境温度时,其稳定性较好、生存时间长。当环境温度继续升高时,其分解速度明显加快,此项研究表明O3的最高生存温度大约在200℃,考虑到石化行业典型废气温度一般不会高于150℃,因此只要恰当把握O3加入的位置,一般不会发生O3分解的情况。

2 应用实例

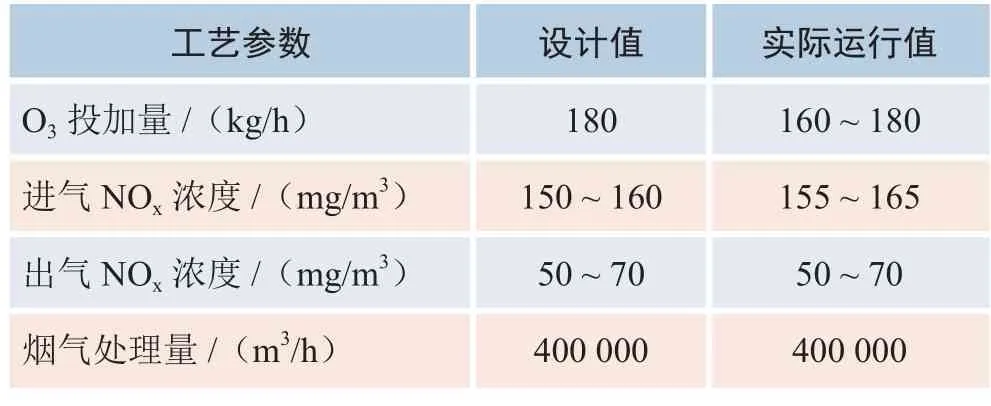

国内某石化企业重油催化裂化装置以减压馏分油和焦化馏分油为主要原料并掺有一定量的减压渣油,生产轻柴油馏分和高辛烷值汽油馏分。原设计采用SNCR工艺进行脱硝脱硫。随着最新环保排放指标限制,原有处理工艺已经不能满足废气排放要求,需要进行技术改造。在进行各种方案比选时考虑到投资总额、设备占地以及施工周期等因素,最终企业选择了臭氧—氨水组合高效脱硫脱硝技术方案,主要工艺参数见表1。

表1 臭氧氧化脱硝改造工艺参数

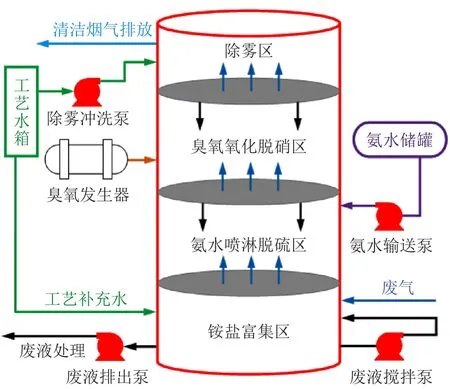

该臭氧—氨水系统工艺流程见图1,含有氮氧化物的废气由下部进入脱硫脱硝塔的入口,首先进入氨水喷淋区,吸收废气内含有的硫化物和一小部分NO,90%以上的硫化物和NO2气体被脱除,10%左右的NO气体也会被脱除。这主要是由于脱硫液在循环脱硫时会产生一部分NH4HSO3,该化合物溶于水,在循环喷淋过程中,虽然失去了对SO2的吸附能力,但对NO有很强的吸附能力。

图1 臭氧—氨水系统工艺流程

烟气经过氨水喷淋脱硫区后继续向上进入脱硝净化区,在这一区域烟气中的NO被O3快速氧化,最终生成NO2、N2O3、N2O5等化合物,这些高价态的氮氧化物本身即易溶于水,与喷淋液的氨水发生化学反应生成NH4NO3和水。

喷淋系统是整个装置的核心,氨液的雾化效果直接关系到硝酸盐、亚硝酸盐和硫化物的脱除效果。喷嘴位置经数值分析和专业仿真软件进行各物质浓度场计算后设置,保证了不同浓度下的NO去除效率。

烟气脱硝后进入除雾区,除去烟气中大于10 μm的雾粒,这是脱硫脱硝塔的最后一个功能区,处理后的洁净烟气直接进入烟囱排入大气。烟气中的硫化物和氮氧化物在脱硫脱硝塔中转化生成硫酸铵和硝酸铵,大量的铵盐溶液因密度大而沉集在装置底部,为防止塔底结垢需要设置搅拌泵进行搅拌。当塔底的硫酸铵和硝酸铵溶液浓度达到一定数值时,自动控制系统将会启动排液泵将富铵溶液及时抽出。

整个喷雾系统运行参数可实现实时监控并可根据设定参数进行自动调节,通过实时监测系统出口氮氧化物的排放值,自动调节臭氧产生量和氨液喷淋量,在保证NO脱除率的前提下降低运行费用和生产成本。根据SO2、NO的在线检测信息自动调节循环液中的氨水浓度,保证系统出口烟气的SO2、NO浓度低于环保要求的控制指标。

3 改造效果及投资成本

烟气处理前NOx浓度为155~165 mg/m3,处理后降为50~70 mg/m3,氮氧化物脱除率约为60%。虽然提高臭氧的通入量可继续大幅降低NOx浓度,但《石油化工工业污染物排放标准》(GB31571—2015)规定,烟气中NOx含量不得高于100 mg/m3,因此该工艺已可完全满足排放标准,继续增加臭氧通入量将增加运行成本。

该次工艺改造工程主要包括臭氧发生系统、氨水供应系统、反应塔、积液排除系统等,各系统一次投资费用见表2。臭氧发生系统费用168万元主要包括液氧储存及臭氧发生装置,占总投资费用的39.11%,反应塔自动控制系统66.08万元,主要包括自控仪表及控制系统PLC等部分,占总投资费用的15.38%。

表2 臭氧氧化脱硝技术改造一次投资费用

4 结论

臭氧氧化脱硝技术主要是利用臭氧的强氧化性,将烟气中难溶于水的NO氧化为可溶于水的高价态氮氧化物,最终达到脱硝的目的。该工艺技术成熟、设备先进、运行稳定、操作维护方便、自动化程度较高,运行成本较低且无二次污染,能够保证脱除效率,完全符合环境保护要求。