原料多元化对乙烯装置的影响及应对措施

赵治峪,许岩峰,吕云江

(中国石化扬子石油化工有限公司烯烃厂,江苏南京 210048)

扬子乙烯装置自1987年开车以来,原设计裂解料仅有常压柴油(AGO)、减压柴油(HGO/HVGO)、直馏石脑油(NAP)3种原料,为充分发挥扬子炼化一体化优势,按照“宜油则油、宜芳则芳、宜烯则烯”的原则,经过多年的不断探索和实践,乙烯裂解原料不断轻质化、优质化、多元化,目前有来自炼油、芳烃、外购(丙烷、液化气)等多达14种裂解料,这不仅对裂解炉有一定的影响,对装置的后系统也有一定的影响。

1 原料多元化对装置运行绩效指标影响

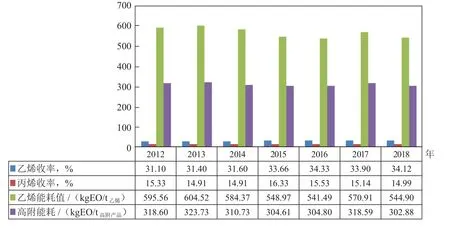

近几年来,随着分子管理不断的深入,优质、轻质的裂解原料比例增加提升了乙烯装置绩效,特别是LPG(液化气)、吸附石脑油、高压加氢尾油等优质裂解料比例的提高,使得扬子乙烯装置的乙烯收率、高附产品收率等指标得到明显提升,而乙烯能耗、高附产品能耗等指标明显降低,具体如图1所示。

2 原料多元化对后系统影响及应对措施

随着轻质料、优质料为主的多元化的原料投入,急冷、压缩、分离等后系统匹配性的矛盾凸显,以下就其中比例较高的优质裂解料部分如液化气、吸附石脑油和高压加氢尾油等投用后对后系统的影响进行分析。

2.1 裂解液化气对装置后系统影响及应对措施

SPRYO软件模拟及实践表明,裂解LPG乙丙收率明显比裂解直馏石脑油高[2]。近几年来,扬子乙烯装置裂解LPG的比例在不断增加,最大时已达20%左右;通过裂解液化气替代部分直馏石脑油,提升了装置主要产品收率,详见表1。

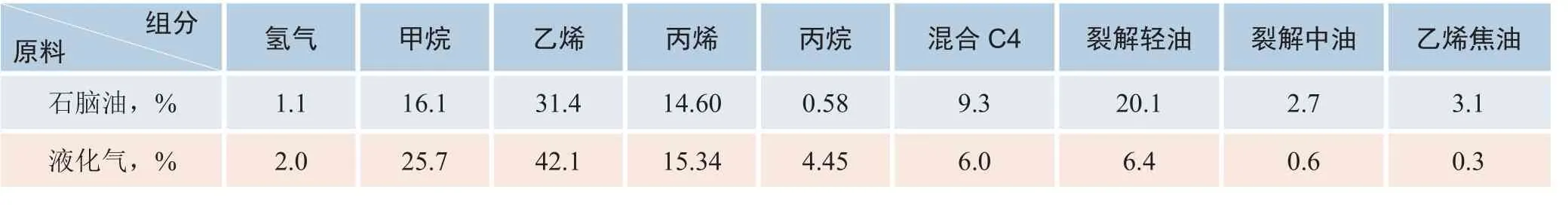

通过表1可以看出,相比裂解石脑油,裂解LPG乙烯、丙烯产品收率较高,C4以上组分收率下降较大,同时裂解产物中的循环丙烷比例增加较多。

随着裂解丙烷和液化气比例的增加,原料产物与装置后系统匹配问题开始逐步显现,主要表现在急冷水系统、压缩系统和丙烯精馏系统的不匹配。

图1 扬子乙烯装置近几年绩效指标情况

表1 不同原料裂解产物收率对比

2.1.1 LPG质量对急冷单元影响及应对措施

液化气通过1号乙烯装置急冷水加热的液化气蒸发器气化、低压蒸汽过热后进入1号乙烯裂解炉裂解,LPG蒸发器的运行状况直接影响到LPG裂解炉的稳定运行。液化气蒸发压力主要受到急冷水流量、温度和蒸发器换热效率影响,具体流程见图2。

目前急冷水温度控制在88℃左右,流量控制在250 t/h左右,急冷水温度较高,使得急冷水含油量高、乳化风险较大。经对LPG蒸发器切出清理和对垢样分析表明,LPG中夹带有微量的水和较多的不饱和烃。不饱和烃逐步聚合导致换热器列管堵塞,造成换热不良,进而影响LPG炉的进料压力和投料量。对LPG品质不佳导致的结垢问题,采取的应对措施有:①增设脱水罐,定期脱水;②提高互供料质量标准,减少不饱和烃含量;③通过换热器底部排污管线定期排放污油至污油罐,提高换热器的清洁度。

图2 LPG蒸发系统流程

另外,由表1可以看出,裂解LPG与裂解石脑油相比,裂解汽油产量同比减少13.7百分点,裂解中油和乙烯焦油也减少4.9百分点。对于扬子LPG只在1#乙烯装置裂解的实际情况,在正常LPG投入量在40 t/h的情况下,裂解汽油将减少5.28 t/h,柴油和燃料油减少1.96 t/h。这种情况往往导致急冷水塔釜汽油液位不正常,现场不得不引入裂解汽油和裂解中油维持急冷单元油系统的平衡。

2.1.2 对压缩单元影响及措施

根据SPYRO软件模拟可知,每吨液化气裂解气量比每吨石脑油裂解气量多180 m3/h左右,若以正常液化气投入量40 t/h计,同等投入量情况下,裂解气量约增加7 200 m3/h,在目前裂解气压缩机能力已充分利用的前提下,若确保投入量不变,裂解气压缩机一段吸入压力将不得不逐步提高,若确保乙烯产量不变,则必须减少投入量。目前随着裂解LPG的比例增加,虽投入量逐年下降,但裂解气压缩机一段吸入压力也高达80 kPa以上,不仅影响裂解炉的操作,也影响装置乙烯收率的提升。根据SPRYO软件的模拟结果,裂解炉出口压力每增加10 kPa,乙烯丙烯收率会减少0.24%,高附加值产品收率降低0.14%。

针对一段吸入压力高的问题,采取的措施有:①控制装置投入量和裂解气量;②优化LPG的裂解比例,使裂解组成控制在合理范围内;③压缩机系统增加阻垢剂减缓压缩机效率下降;④优化压缩机透平蒸汽参数、复水器在线除垢、增设喷射泵等措施,提高压缩机透平出力;⑤择机进行透平和压缩机改造。

2.1.3 对分离单元影响及措施

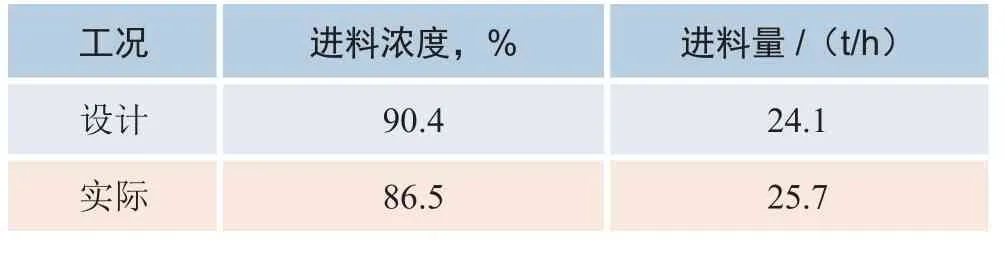

根据表1裂解产物收率,丙烷循环量比直馏石脑油增加较多,在丙烯精馏塔系统未改造、液化气替代直馏石脑油投入40 t/h的情况下,会导致1号乙烯装置丙烯精馏塔(DA406)进料量及进料组成严重偏离设计值,详表2。

针对丙烯精馏塔进料严重偏离设计值的问题,采取的应对措施有:①控制液化气裂解比例和品质,尽可能使DA406塔进料量和进料浓度在操作范围内;②通过ASPEN模拟计算和实际操作优化,摸索出DA406塔的合适进料位置;③控制合适的负荷;④丙烯精馏塔系统改造。

表2 丙烯精馏塔进料情况对比

2.2 裂解吸附石脑油对后系统影响及措施

2.2.1 吸附石脑油与直馏石脑油裂解产物对比

利用吸附分离的方法将直馏石脑油中的正构烷烃抽出,作为蒸汽裂解生产乙烯的原料,而富含芳烃的抽余液,则作为重整原料。2013年,扬子芳烃120万吨/年石脑油吸附分离装置开车,将吸附石脑油引入乙烯装置作为裂解料,根据ASPEN软件模拟计算可知,在同样工况下,吸附石脑油的裂解产物中乙烯含量比直馏石脑油高,是不可多得的优质裂解料,具体裂解产物组成见表3。

表3 直馏石脑油与吸附石脑油裂解产物对比 %

由表3可知:

1)吸附石脑油的乙烯、丙烯收率明显高于直馏石脑油,其裂解优越性十分明显。

2)直馏石脑油产气率为72.2%左右,而吸附石脑油产气率为81.5%。

2.2.2 吸附石脑油对后系统影响及措施

在投入量不变的情况下,每吨吸附石脑油的裂解气量比直馏石脑油增加90 m3左右。在吸附石脑油替代直馏石脑油投入25 t/h的情况下,裂解气量将增加2 250 m3/h左右。

由表3的数据可知,吸附石脑油裂解产物中碳二组分增加10百分点以上,而甲烷收率稍有下降,这样的裂解产品结构不利于低压脱甲烷塔(DA301)和乙烯气制冷压缩机的操作,在投入不变的条件下,低压脱甲烷塔(DA301)的顶温比正常高1~3℃,高压甲烷中的乙烯损失增加0.5百分点左右。

针对裂解吸附石脑油产生的问题,采取的应对措施有:①控制装置投入量和裂解气量;②根据SPYRO软件模拟结果,结合裂解炉运行周期,在维持汽烃比不变的情况下,适当提高裂解炉COT温度1~4℃;③结合SPRYO软件模拟结果和实际情况,优化原料结构和品质,调控石脑油和吸附石脑油的比例,使吸附石脑油的正构烷烃比例控制在50%左右,使裂解组成控制在合理范围内;④优化压缩机、透平工艺参数,提升出力;⑤优化低压脱甲烷塔的操作,顶温控制≤-129℃既可;⑥择机进行透平和压缩机改造。

2.3 加氢尾油裂解对后系统影响及应对措施

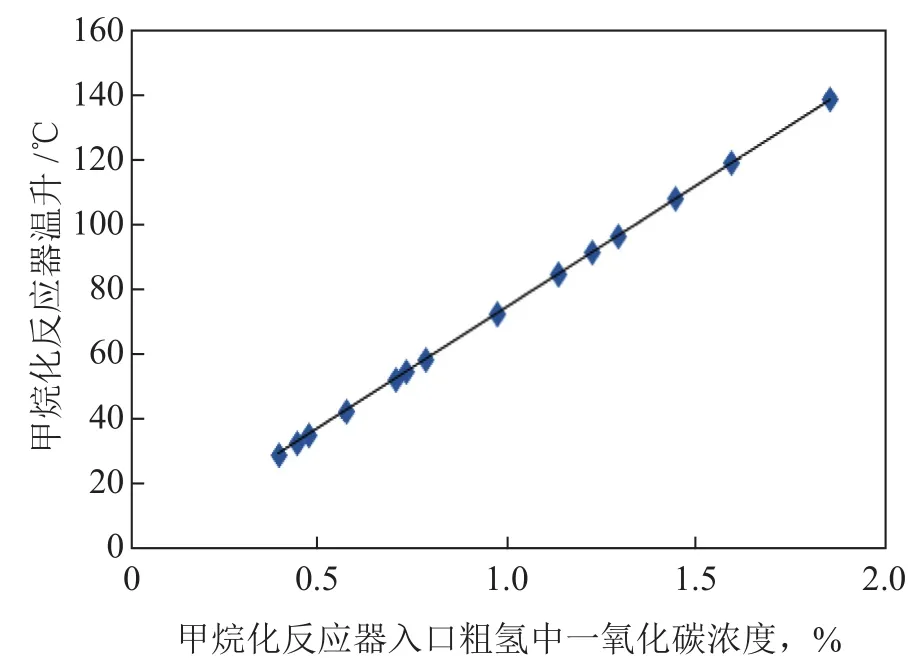

根据加氢裂化装置特点和尾油组成可知,高压加氢裂化尾油是一种优质的裂解原料,随着扬子芳烃加氢裂化装置的开车,原设计的柴油逐步被尾油全部替代,但高压加氢尾油存在硫含量低,一般在20 mg/kg以内,当尾油硫含量过低时,裂解产物中的CO含量将大幅增加,导致粗氢中CO含量也相应增加,结果导致甲烷化反应温升过大。实际运行经验和研究[3]表明,粗氢中CO浓度超过1.4%时,甲烷化反应器温升将会高达100℃,极易发生甲烷化反应器飞温联锁。粗氢中CO浓度与甲烷化温升关系见图3。

另外,当CO浓度过高时,不仅存在甲烷化飞温的风险,也存在甲烷化反应不完全风险,同样也会严重威胁C2、C3加氢反应器安全,进而影响乙烯、丙烯产品质量。

图3 粗氢中CO含量与甲烷化反应器温升关系

针对高压加氢尾油中硫含量低,易造成甲烷化反应器飞温的风险,装置采取的应对措施有:①采用低温甲烷化催化剂;②在甲烷化反应器温度升高较多时,适当降低入口温度和检查碱洗循环情况等调控手段;③高压加氢裂化尾油中注硫;④适当混入部分硫含量较高的柴油;⑤控制尾油的裂解比例或暂时退料。

3 结论

原料多元化对扬子乙烯装置绩效提升有明显的帮助,但对后系统影响也不容忽视。在原料多元化运用过程中,扬子乙烯装置采取了行之有效的应对措施,不仅提升了装置绩效水平,也消除了对装置后系统的不良影响。扬子乙烯装置针对近期优质化、多元化的原料采取的主要措施有:结合ASPEN和SPYRO软件模拟,根据装置实际情况,摸索合适的原料结构和原料量;针对瓶颈,实施改造,适应原料多元化的要求;工艺运行参数实时调优,提升应对原料多元化能力。